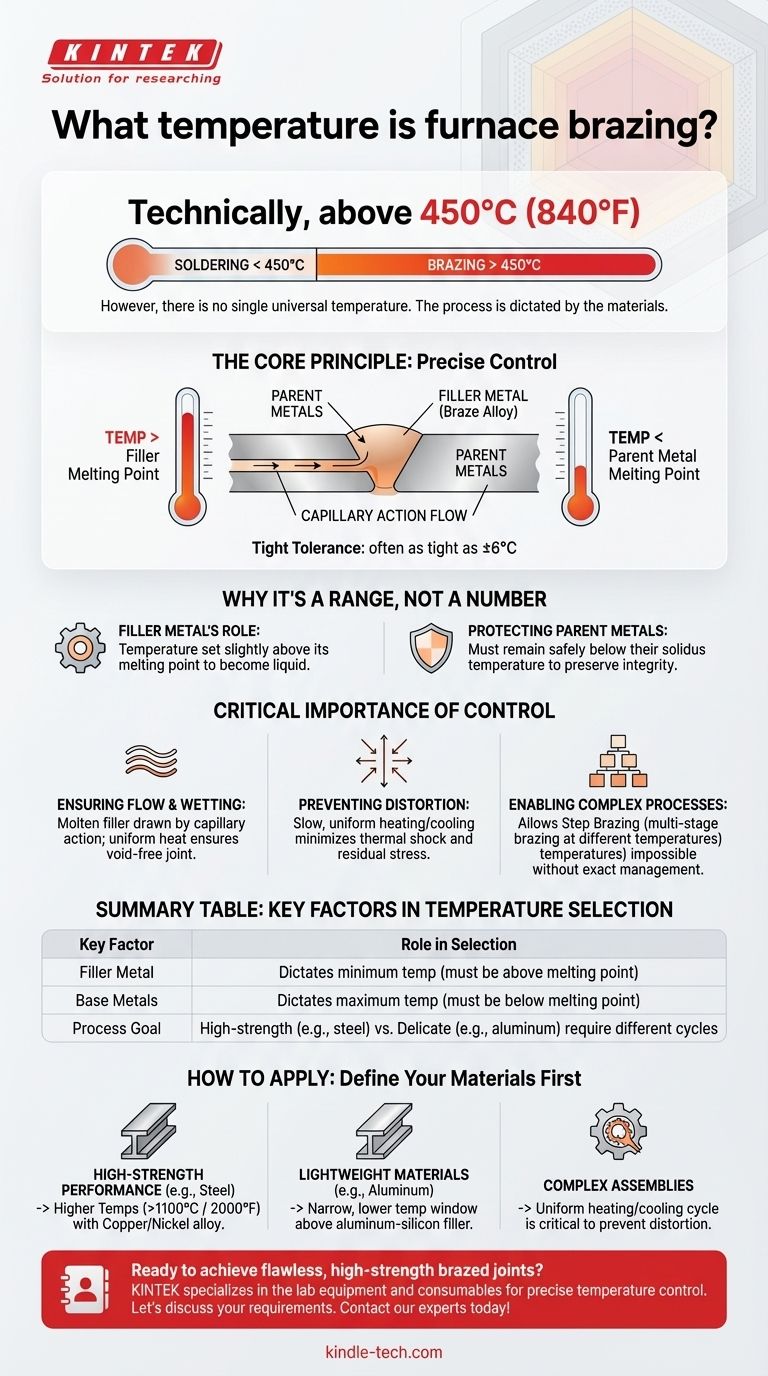

Techniquement, le brasage au four se produit à toute température supérieure à 450°C (840°F). Cependant, il n'y a pas de température unique pour le processus. La température précise est entièrement dictée par le métal d'apport spécifique utilisé et doit toujours être inférieure au point de fusion des métaux de base à assembler. La clé d'un brasage au four réussi n'est pas un chiffre spécifique, mais le contrôle précis de cette température, souvent avec une tolérance aussi stricte que ±6°C.

Le principe fondamental du brasage au four n'est pas d'atteindre une température universelle, mais de choisir le bon métal d'apport pour vos matériaux de base, puis d'exécuter un cycle de chauffage et de refroidissement précisément contrôlé qui active l'apport sans compromettre les pièces elles-mêmes.

Pourquoi la température est une plage, pas un chiffre

Comprendre la fonction de la température est plus critique que de mémoriser une valeur spécifique. La température de brasage est une variable soigneusement choisie dans une équation complexe impliquant plusieurs matériaux.

Le rôle du métal d'apport

L'ensemble du processus repose sur le métal d'apport (ou alliage de brasage). La température du four est réglée pour être légèrement supérieure au point de fusion de cet alliage spécifique. Cela permet à l'apport de devenir liquide et de s'écouler dans le joint.

Protection des métaux de base

Il est essentiel que la température de brasage reste en toute sécurité en dessous de la température de solidus (le point où il commence à fondre) des métaux à assembler. Cela garantit que les métaux de base ne sont pas endommagés ou fondus, préservant ainsi leur intégrité structurelle.

Le seuil de 450°C (840°F)

La marque de 450°C (840°F) est la ligne de démarcation reconnue internationalement. Les processus d'assemblage de métaux qui utilisent un métal d'apport en dessous de cette température sont définis comme du soudage tendre, tandis que ceux qui se produisent au-dessus sont définis comme du brasage.

L'importance critique du contrôle de la température

Les avantages du brasage au four sont directement liés à sa capacité à gérer la chaleur avec une précision exceptionnelle. Les références au chauffage uniforme, à la distorsion minimale et à la combinaison des traitements thermiques découlent toutes de ce contrôle.

Assurer un écoulement et un mouillage corrects

Une fois que le four atteint la bonne température, le métal d'apport en fusion est aspiré à travers l'espace étroit entre les métaux de base par action capillaire. Une chaleur constante et uniforme assure que cet écoulement est complet, créant un joint solide et sans vide.

Prévenir la distorsion et le stress

Les taux de chauffage et de refroidissement lents et uniformes sont les caractéristiques du processus de brasage au four. Ce cycle thermique contrôlé minimise le risque de choc thermique, de distorsion ou de contrainte résiduelle dans l'assemblage final, ce qui est essentiel pour les composants de haute précision.

Permettre des processus complexes

Un contrôle précis de la température permet des techniques avancées. Le brasage par étapes, par exemple, implique l'assemblage d'un composant avec un métal d'apport à haute température, puis la réalisation d'un deuxième brasage sur le même assemblage à une température plus basse en utilisant un alliage d'apport différent. Cela serait impossible sans une gestion thermique exacte.

Comprendre les compromis

Bien que très efficace, le brasage au four n'est pas une solution universelle. Ses avantages s'accompagnent d'exigences et de limitations spécifiques.

Coût initial élevé de l'équipement

Les fours industriels, en particulier ceux dotés de capacités de vide ou d'atmosphère contrôlée, représentent un investissement en capital important. Le processus est conçu pour les environnements de production.

Le contrôle de l'atmosphère est non négociable

L'un des principaux avantages du processus est l'utilisation d'une atmosphère propre (comme un vide ou un gaz inerte) pour prévenir l'oxydation, éliminant ainsi le besoin de flux. C'est un avantage puissant, mais cela signifie également que l'équipement est plus complexe et nécessite une surveillance attentive.

Mieux adapté aux volumes de production

Le brasage au four excelle dans la production de nombreuses pièces identiques avec des résultats reproductibles et de haute qualité. Ce n'est généralement pas une méthode rentable ou pratique pour les réparations ponctuelles ou les très petites séries.

Comment appliquer cela à votre projet

Au lieu de demander une température unique, l'approche efficace consiste à définir d'abord vos matériaux et le résultat souhaité.

- Si votre objectif principal est une performance à haute résistance (par exemple, les assemblages en acier) : Votre processus impliquera probablement un alliage d'apport à base de cuivre ou de nickel, nécessitant des températures de four pouvant dépasser 1100°C (2000°F).

- Si votre objectif principal est l'assemblage de matériaux légers (par exemple, l'aluminium) : Vous opérerez dans une fenêtre de température beaucoup plus basse et plus étroite, gérée avec soin pour être juste au-dessus du point de fusion de l'apport aluminium-silicium.

- Si votre objectif principal est la fabrication d'assemblages complexes : Le facteur critique est l'uniformité du cycle de chauffage et de refroidissement, garantissant que tous les joints atteignent la température cible sans surchauffe ni distorsion des composants délicats.

En fin de compte, la sélection de la bonne température de brasage est fonction d'une ingénierie minutieuse, dictée par les matériaux que vous avez l'intention d'assembler.

Tableau récapitulatif :

| Facteur clé | Rôle dans la sélection de la température |

|---|---|

| Métal d'apport | Dicte la température minimale (doit être supérieure à son point de fusion). |

| Métaux de base | Dictent la température maximale (doit être inférieure à leur point de fusion). |

| Objectif du processus | Les joints à haute résistance (acier) par rapport aux matériaux délicats (aluminium) nécessitent des cycles thermiques différents. |

Prêt à obtenir des joints brasés impeccables et à haute résistance ? Le contrôle précis de la température du brasage au four est la clé du succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables qui rendent cette précision possible. Notre expertise aide les laboratoires et les fabricants à sélectionner les bons matériaux et processus pour assembler tout, des aciers haute performance aux assemblages délicats en aluminium. Discutons de vos exigences de projet et de la façon dont nous pouvons soutenir votre succès en matière de brasage. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur