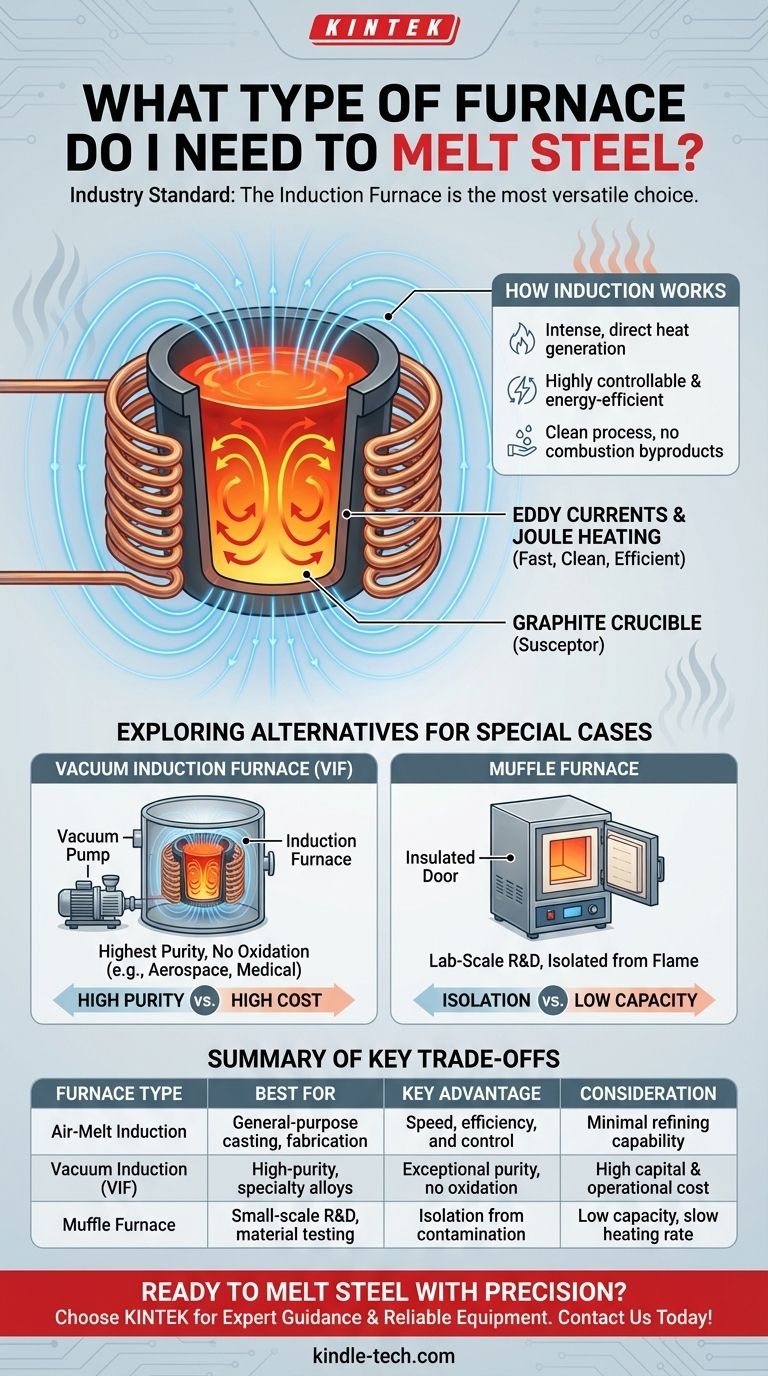

Pour faire fondre l'acier, l'option standard de l'industrie et la plus polyvalente est le four à induction. Ce type de four n'utilise ni flammes ni éléments chauffants externes. Au lieu de cela, il utilise de puissants champs magnétiques à haute fréquence pour générer une chaleur intense directement dans l'acier lui-même ou dans un creuset conducteur, ce qui entraîne une fusion rapide, propre et très efficace.

Bien que plusieurs types de fours puissent atteindre les températures nécessaires, la décision fondamentale ne concerne pas seulement la chaleur. Le choix repose sur un compromis entre la pureté de la fonte, l'échelle opérationnelle et le coût, les fours à induction offrant le meilleur équilibre pour la plus large gamme d'applications de fusion de l'acier.

Comment fonctionne un four à induction pour l'acier

Un four à induction fonctionne sur un principe à la fois élégant et puissant. Il est fondamentalement différent d'un four traditionnel à combustion ou à résistance.

Le principe de l'induction électromagnétique

Le four utilise une bobine de tubes en cuivre, à travers laquelle passe un puissant courant alternatif. Cela crée un champ magnétique en rapide variation autour et à l'intérieur de la bobine.

Lorsqu'un matériau conducteur comme l'acier ou un creuset en graphite est placé à l'intérieur de ce champ, le champ magnétique induit de puissants courants électriques à l'intérieur, connus sous le nom de courants de Foucault.

En raison de la résistance électrique naturelle du matériau, ces courants tourbillonnants génèrent une chaleur immense. Ce processus, appelé chauffage Joule, fait fondre le métal de l'intérieur vers l'extérieur.

Le rôle du creuset

Pour faire fondre l'acier, le métal est contenu dans un récipient appelé creuset. Ce creuset est souvent fabriqué en graphite.

Le graphite est un matériau idéal car il est un suscepteur — il absorbe facilement l'énergie électromagnétique et la convertit en chaleur, qui est ensuite transférée à l'acier. Cela garantit une fusion uniforme et contrôlée.

Pourquoi cette méthode est idéale pour l'acier

Le chauffage par induction est très contrôlable et économe en énergie. Comme la chaleur est générée directement dans la charge, très peu d'énergie est gaspillée.

Cette méthode est également très propre, car il n'y a pas de sous-produits de combustion pour contaminer le métal. Ceci est essentiel pour maintenir les propriétés spécifiques des alliages d'acier.

Exploration d'autres fours pour des cas spéciaux

Bien que les fours à induction standard soient le cheval de bataille, les applications spécialisées peuvent nécessiter une technologie différente. Ce sont souvent des variations de l'induction ou sont utilisées pour des objectifs très spécifiques, non liés à la production.

Fours à induction sous vide

Pour les applications de plus haute pureté, telles que l'acier de qualité aérospatiale ou médicale, un four à induction sous vide (VIF) est utilisé. Il s'agit d'un four à induction logé à l'intérieur d'une chambre dont tout l'air est évacué.

La fusion sous vide empêche l'acier liquide de réagir avec l'oxygène et d'autres gaz, éliminant les impuretés et permettant la création d'alliages extrêmement propres et performants.

Fours à moufle

Un four à moufle est généralement utilisé pour des applications à l'échelle du laboratoire, et non pour la production d'acier en vrac. Il fonctionne en chauffant une chambre (la « moufle ») de l'extérieur.

L'avantage clé est que le matériau à l'intérieur est complètement isolé de toute flamme ou élément chauffant, empêchant la contamination directe. Cependant, sa vitesse de chauffage et sa capacité sont bien trop faibles pour la plupart des tâches pratiques de fusion de l'acier.

Comprendre les compromis clés

Choisir un four est un exercice d'équilibre entre des priorités concurrentes. Il n'y a pas de four unique « meilleur », seulement le meilleur pour un objectif spécifique.

Pureté contre coût

Un four à induction à air standard est rentable et efficace pour la plupart des aciers commerciaux et industriels.

Un four à induction sous vide produit un métal d'une pureté exceptionnelle, mais entraîne un coût d'investissement et d'exploitation nettement plus élevé en raison de la complexité du système de vide.

Efficacité contre affinage

Les fours à induction sont extrêmement efficaces pour la fusion, mais ils offrent une capacité d'affinage minimale. La composition du métal que vous introduisez est en grande partie ce que vous obtenez.

D'autres méthodes industrielles, comme le four à arc électrique (non couvertes dans les références mais pertinentes pour le contexte), sont moins contrôlées mais peuvent être utilisées pour affiner l'acier en brûlant les impuretés comme le carbone.

Échelle contre complexité

Les fours à induction sont hautement évolutifs. De petites unités de paillasse sont disponibles pour les amateurs et les laboratoires, tandis que d'énormes fours de plusieurs tonnes sont utilisés dans les fonderies industrielles.

À mesure que l'échelle augmente, la complexité augmente également. Les grands systèmes nécessitent des alimentations électriques sophistiquées, des circuits de refroidissement par eau et souvent des systèmes robotiques pour le chargement et la coulée.

Sélectionner le bon four pour votre objectif

Votre choix doit être directement éclairé par le résultat souhaité de votre processus de fusion.

- Si votre objectif principal est la coulée ou la fabrication d'acier à usage général : Un four à induction à air offre la meilleure combinaison de vitesse, d'efficacité et de contrôle.

- Si votre objectif principal est de créer des alliages d'acier de haute pureté ou spéciaux : Un four à induction sous vide est l'outil requis pour contrôler l'atmosphère de fusion et éliminer les impuretés gazeuses.

- Si votre objectif principal est la R&D à petite échelle ou les tests de matériaux : Un petit four à induction de paillasse ou un four à moufle à haute température offre le contrôle précis nécessaire pour les petits échantillons.

Comprendre ces technologies de base vous permet d'investir dans le bon outil pour le travail, assurant à la fois l'efficacité et la qualité de votre travail.

Tableau récapitulatif :

| Type de four | Idéal pour | Avantage clé | Considération |

|---|---|---|---|

| Induction à air | Coulée, fabrication à usage général | Vitesse, efficacité et contrôle | Capacité d'affinage minimale |

| Induction sous vide (VIF) | Alliages de haute pureté, spéciaux (aérospatiale, médical) | Pureté exceptionnelle, pas d'oxydation | Coût d'investissement et d'exploitation élevé |

| Four à moufle | R&D à petite échelle, tests de matériaux | Isolation contre la contamination | Faible capacité, vitesse de chauffage lente |

Prêt à faire fondre l'acier avec précision et efficacité ?

Choisir le bon four est essentiel au succès de votre projet. Que vous soyez en R&D, que vous produisiez des alliages spéciaux ou que vous gériez un atelier de fabrication, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins.

Pourquoi choisir KINTEK pour votre équipement de laboratoire ?

- Conseils d'experts : Nos spécialistes vous aideront à sélectionner le four à induction ou sous vide parfait adapté à vos besoins spécifiques de fusion de l'acier.

- Fiabilité éprouvée : Des unités de paillasse aux systèmes à l'échelle industrielle, nos fours sont construits pour la durabilité et des performances précises.

- Support complet : Nous fournissons un service complet, de l'installation à la maintenance, garantissant le bon déroulement de vos opérations.

Ne laissez pas les résultats de votre fusion au hasard. Contactez-nous dès aujourd'hui pour une consultation et laissez KINTEK doter votre laboratoire de la bonne technologie. Prenez contact via notre formulaire de contact pour discuter de votre projet !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Un four à induction peut-il faire fondre le titane ? Maîtriser le défi de la fusion des métaux réactifs

- Combien existe-t-il de types de fours à induction ? Guide sur les fours sans noyau et les fours à canal

- Quelle est la fréquence optimale pour le chauffage par induction ? Adapter la fréquence à votre matériau et à votre application

- Quels sont les dangers du chauffage par induction ? Principaux risques électriques, de brûlure et liés aux champs électromagnétiques (CEM)

- Quels métaux peuvent être chauffés par induction ? Découvrez les meilleurs métaux pour un chauffage par induction efficace.

- Quels sont les trois principaux composants d'un système de chauffage par induction ? Alimentation électrique, bobine et pièce à chauffer expliqués

- Comment puis-je réduire la consommation d'énergie de mon four à induction ? Réduisez les coûts énergétiques grâce à une approche holistique

- Quelle est l'utilité du chauffage par induction ? Un guide pour un chauffage industriel rapide, précis et propre