Lors du frittage, le choix de l'atmosphère est un paramètre de contrôle critique qui dicte l'environnement chimique à l'intérieur du four. Les atmosphères les plus courantes vont des gaz inertes comme l'azote et l'argon, aux gaz réducteurs comme l'hydrogène et ses mélanges, aux atmosphères spécialisées comme le gaz endothermique ou un vide complet. Certains matériaux, en particulier certaines céramiques, sont même frittés à l'air ambiant.

Le but d'une atmosphère de frittage contrôlée n'est pas simplement de remplir un espace ; il est de prévenir activement les réactions chimiques indésirables telles que l'oxydation, d'éliminer les contaminants de surface et, dans certains cas, de modifier intentionnellement la chimie de la pièce finale.

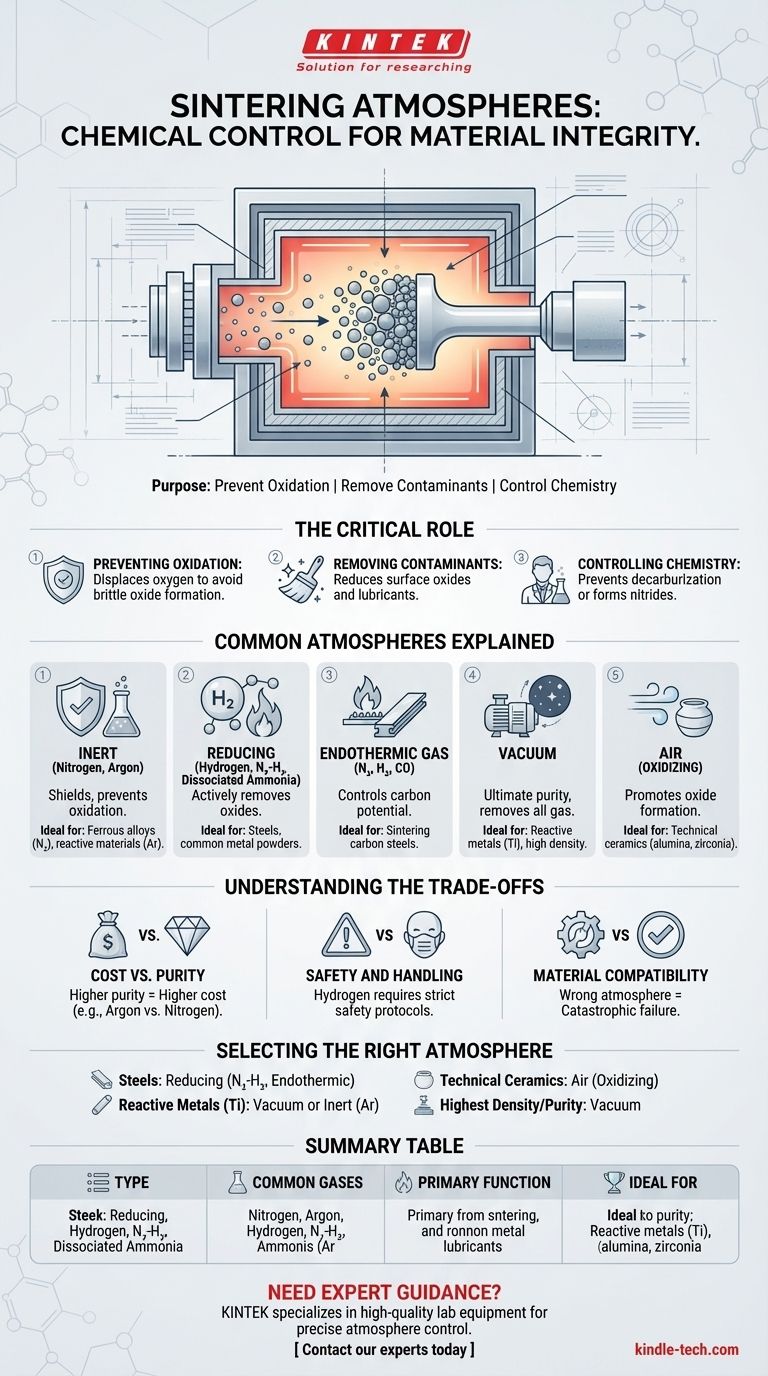

Le rôle critique de l'atmosphère dans le frittage

Les températures extrêmement élevées requises pour le frittage rendent les matériaux très sensibles aux réactions chimiques. L'atmosphère du four est le principal outil utilisé pour gérer ces réactions et assurer l'intégrité du composant.

Prévention de l'oxydation

La tâche la plus fondamentale d'une atmosphère contrôlée est de déplacer l'oxygène. Aux températures de frittage, la plupart des métaux réagissent facilement avec l'oxygène de l'air, formant des oxydes métalliques fragiles et indésirables à la surface des particules. Cela empêche les particules de se lier correctement et dégrade gravement les propriétés mécaniques de la pièce finale.

Élimination des contaminants de surface

Avant le frittage, les pièces "vertes" contiennent souvent des lubrifiants issus du processus de compactage ou peuvent présenter une fine couche d'oxydes de surface existants. Une atmosphère réductrice, telle que celle contenant de l'hydrogène, peut réagir chimiquement et éliminer ces contaminants à des températures élevées, assurant des surfaces propres et pures qui peuvent diffuser et se lier efficacement.

Contrôle de la chimie du matériau

Certaines atmosphères sont choisies pour participer activement au processus. Par exemple, une atmosphère avec un potentiel de carbone contrôlé (comme le gaz endothermique) peut empêcher la perte de carbone d'une pièce en acier (décarburation). Dans d'autres cas, une atmosphère riche en azote peut être utilisée pour former intentionnellement des nitrures au sein du matériau, un processus connu sous le nom de nitruration.

Atmosphères de frittage courantes expliquées

L'atmosphère est choisie en fonction du matériau traité, des propriétés finales souhaitées et des coûts opérationnels.

Atmosphères inertes (Azote, Argon)

Ces gaz sont chimiquement neutres et servent de simple gaz de "blindage". Leur fonction principale est de déplacer l'oxygène et de prévenir l'oxydation sans réagir avec le matériau lui-même. L'azote est une option rentable et largement utilisée pour de nombreux alliages ferreux, tandis que l'argon est utilisé pour les matériaux susceptibles de réagir avec l'azote à haute température.

Atmosphères réductrices (Hydrogène, Mélanges)

Une atmosphère réductrice élimine activement l'oxygène. L'hydrogène (H₂) est un puissant agent réducteur, capable d'arracher les atomes d'oxygène des oxydes métalliques. Cependant, l'hydrogène pur est coûteux et hautement inflammable.

Pour cette raison, les mélanges azote-hydrogène (N₂-H₂) et l'ammoniac dissocié (un mélange d'hydrogène et d'azote) sont plus courants. Ils offrent l'avantage réducteur de l'hydrogène dans un mélange plus sûr et plus économique.

Gaz endothermique

Généré par la réaction de l'air et d'un gaz hydrocarbure, le gaz endothermique (ou "gaz endo") est un mélange soigneusement contrôlé d'azote, d'hydrogène et de monoxyde de carbone. C'est une atmosphère réductrice principalement utilisée pour le frittage des aciers, où son potentiel de carbone peut être précisément géré pour correspondre à la teneur en carbone de l'alliage.

Vide

Le vide est l'atmosphère "propre" ultime. En éliminant pratiquement toutes les molécules de gaz, il élimine toute possibilité de réaction avec le matériau. Le frittage sous vide est essentiel pour les métaux hautement réactifs comme le titane, les métaux réfractaires et les matériaux nécessitant la pureté et la densité les plus élevées possibles.

Air (Atmosphère oxydante)

Bien qu'il soit souvent considéré comme un contaminant pour les métaux, l'air est l'atmosphère requise pour le frittage de nombreuses céramiques techniques. Pour des matériaux comme l'alumine ou la zircone, l'objectif est de former une structure d'oxyde dense et stable, rendant un environnement riche en oxygène essentiel au processus.

Comprendre les compromis

Le choix de l'atmosphère implique de trouver un équilibre entre les exigences du matériau et les contraintes pratiques et économiques.

Coût contre pureté

Les gaz de haute pureté comme l'argon et l'équipement nécessaire au frittage sous vide poussé sont nettement plus coûteux que le fonctionnement d'un four avec une atmosphère à base d'azote. Le coût doit être justifié par les exigences du matériau.

Sécurité et manipulation

L'hydrogène est extrêmement inflammable, nécessitant des protocoles de sécurité, une ventilation et une surveillance spécialisés. C'est une raison majeure pour laquelle les mélanges azote-hydrogène avec de faibles concentrations de H₂ sont préférés pour de nombreuses applications.

Compatibilité des matériaux

Utiliser la mauvaise atmosphère peut être catastrophique. Une atmosphère réductrice ruinera une céramique qui doit être un oxyde. Une atmosphère riche en azote peut former des nitrures indésirables dans certains alliages sensibles. La chimie de l'atmosphère doit être parfaitement adaptée à la chimie du matériau.

Choisir la bonne atmosphère pour votre matériau

Votre choix doit être guidé par le matériau spécifique avec lequel vous travaillez et votre objectif final.

- Si votre objectif principal est le frittage d'alliages ferreux courants (aciers) : Une atmosphère réductrice économique comme un mélange azote-hydrogène ou un gaz endothermique est généralement le meilleur choix.

- Si votre objectif principal est le frittage de métaux réactifs (titane, niobium) ou de carbures cémentés : Un gaz inerte de haute pureté comme l'argon ou, plus communément, un vide est nécessaire pour éviter la contamination.

- Si votre objectif principal est le frittage de céramiques techniques (alumine, zircone) : L'air est souvent le bon choix pour assurer la formation d'une structure d'oxyde stable et entièrement dense.

- Si votre objectif principal est d'atteindre la densité et la pureté les plus élevées possibles pour n'importe quel matériau : Un vide fournit l'environnement le plus propre possible en éliminant tous les réactifs atmosphériques potentiels.

En fin de compte, contrôler l'atmosphère, c'est contrôler la chimie, ce qui est la clé d'un frittage réussi.

Tableau récapitulatif :

| Type d'atmosphère | Gaz/Environnement courants | Fonction principale | Idéal pour |

|---|---|---|---|

| Inerte | Azote, Argon | Prévient l'oxydation par blindage | Alliages ferreux, matériaux sensibles à la réaction |

| Réductrice | Hydrogène, mélanges N₂-H₂ | Élimine les oxydes et les contaminants de surface | Aciers, poudres métalliques courantes |

| Gaz endothermique | Mélange N₂, H₂, CO | Contrôle le potentiel de carbone dans l'acier | Frittage des aciers au carbone |

| Vide | Élimination quasi totale des gaz | Élimine toutes les réactions gazeuses pour une haute pureté | Métaux réactifs (titane), besoins de haute densité |

| Air (Oxydante) | Air ambiant | Favorise la formation d'oxyde pour la stabilité | Céramiques techniques (alumine, zircone) |

Besoin de conseils d'experts pour sélectionner l'atmosphère de frittage parfaite pour vos matériaux ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins de frittage de votre laboratoire. Que vous travailliez avec des métaux réactifs, des céramiques ou des alliages standards, nos solutions garantissent un contrôle précis de l'atmosphère pour des résultats optimaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de frittage et la qualité de votre produit final.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- À quoi servent les fours à hydrogène ? Atteignez pureté et rapidité dans le traitement à haute température

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques