Bien que les deux processus impliquent une chaleur intense, la fusion et la réduction sont des opérations fondamentalement différentes avec des objectifs distincts. La fusion est un processus purement physique qui modifie l'état d'une substance de solide à liquide sans altérer son identité chimique. La réduction, en revanche, est un processus chimique complexe qui utilise la chaleur et un agent réducteur pour extraire un métal pur de son minerai, modifiant fondamentalement la composition du matériau.

La différence essentielle est l'objectif : la fusion change la forme d'un matériau, tandis que la réduction change sa substance. Pensez à la fusion comme transformer de la glace en eau, tandis que la réduction est comme extraire du fer d'une roche de couleur rouille.

L'objectif de la fusion : une transformation physique

La fusion est l'une des transitions de phase les plus fondamentales en science des matériaux, mue uniquement par l'énergie thermique. L'objectif n'est pas de créer une nouvelle substance, mais de rendre liquide une substance existante.

Changer l'état, pas la substance

Lorsque vous faites fondre un objet – qu'il s'agisse d'un lingot d'or, d'une canette en aluminium ou d'un bloc de glace – vous ajoutez simplement suffisamment de chaleur pour briser les liaisons qui maintiennent sa structure cristalline. Le liquide résultant est chimiquement identique au solide dont il provient.

Applications courantes

Ce processus est utilisé pour des tâches telles que la coulée, où le métal en fusion est versé dans un moule pour créer une forme spécifique. C'est également la première étape du recyclage, où les déchets métalliques sont fondus pour être purifiés et reformés en de nouveaux produits.

Le rôle de la chaleur

Le seul apport nécessaire à la fusion est la chaleur. Une fois que le matériau atteint son point de fusion spécifique, il commencera à passer à l'état liquide. Aucune réaction chimique n'est requise ou prévue.

L'objectif de la réduction : la purification chimique

La réduction est une forme de métallurgie extractive. Son but est de libérer chimiquement un métal précieux de son état naturel et impur au sein d'un minerai.

Extraction du métal du minerai

Des métaux comme le fer, le cuivre et le plomb se trouvent rarement sous leur forme pure dans la nature. Ils existent sous forme de minerais, qui sont des minéraux où le métal est chimiquement lié à d'autres éléments, généralement l'oxygène (sous forme d'oxyde), et mélangé à de la roche et d'autres impuretés.

Le trio de réactions chimiques

La réduction repose sur une combinaison de trois apports clés pour déclencher une séparation chimique :

- Chaleur élevée : Les températures sont augmentées bien au-dessus du simple point de fusion du métal pour entraîner la réaction chimique.

- Le minerai : La source du métal désiré.

- Un agent réducteur (fondant) : C'est l'ingrédient essentiel absent de la fusion. Une substance comme le coke (une forme de carbone) est ajoutée. À haute température, le carbone "vole" les atomes d'oxygène de l'oxyde métallique, laissant derrière lui un métal purifié et en fusion.

Le sous-produit : le laitier

Au cours de ce processus, le fondant se combine également avec les autres impuretés du minerai (comme le sable et la roche). Cela forme un déchet vitreux et liquide appelé laitier. Comme le laitier est moins dense que le métal en fusion, il flotte commodément à la surface, où il peut être écumé et retiré.

Comprendre les compromis et les différences clés

Confondre ces deux processus peut conduire à une incompréhension fondamentale de la production de matériaux. La clé est d'analyser les intrants et les extrants.

Complexité des intrants

La fusion est simple : vous avez besoin du matériau et d'une source de chaleur. La réduction est complexe : vous avez besoin du minerai, d'une source de chaleur et d'un agent réducteur chimique spécifique (fondant) pour forcer la réaction souhaitée.

Le produit final

Le résultat de la fusion est le même matériau que celui avec lequel vous avez commencé, juste à l'état liquide. Le résultat de la réduction est deux nouvelles substances distinctes : le métal en fusion purifié et le laitier (déchet).

Énergie et température

La réduction nécessite presque toujours des températures significativement plus élevées que la simple fusion. C'est parce que l'énergie ne change pas seulement l'état physique du matériau ; elle entraîne une réaction chimique exigeante.

Comment les distinguer en pratique

Pour déterminer quel processus est discuté, concentrez-vous sur l'objectif ultime et les ingrédients impliqués.

- Si votre objectif principal est de façonner ou de recycler un métal existant : Vous avez affaire à la fusion.

- Si votre objectif principal est de produire un nouveau métal brut à partir d'un minéral rocheux : Vous avez affaire à la réduction.

- Si un produit chimique comme le coke ou le calcaire est ajouté pour faciliter la séparation : C'est un indicateur clair de réduction.

- Si le processus implique uniquement de chauffer un matériau raffiné jusqu'à ce qu'il se liquéfie : Il s'agit simplement de fusion.

Comprendre cette distinction est la première étape pour maîtriser les fondamentaux de la science des matériaux et de la métallurgie.

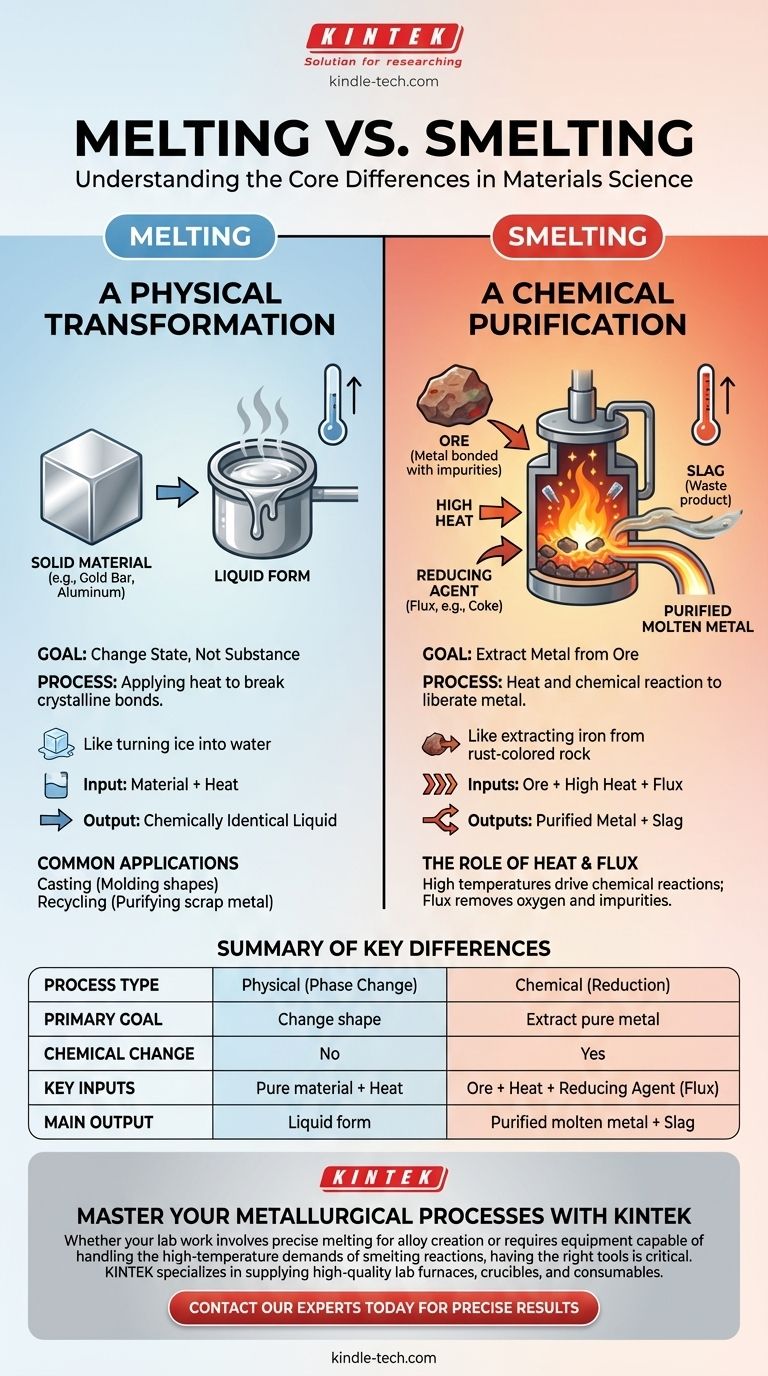

Tableau récapitulatif :

| Caractéristique | Fusion | Réduction (Smelting) |

|---|---|---|

| Type de processus | Physique (changement de phase) | Chimique (réduction) |

| Objectif principal | Changer la forme (ex: coulée, recyclage) | Extraire le métal pur du minerai |

| Changement chimique | Non | Oui |

| Intrants clés | Matériau pur + Chaleur | Minerai + Chaleur + Agent réducteur (fondant) |

| Produit principal | Forme liquide du matériau d'entrée | Métal en fusion purifié + Laitier (déchet) |

Maîtrisez vos processus métallurgiques avec KINTEK

Que votre travail en laboratoire implique une fusion précise pour la création d'alliages ou nécessite un équipement capable de gérer les exigences de haute température des réactions de réduction, disposer des bons outils est essentiel pour le succès et la sécurité.

KINTEK est spécialisé dans la fourniture de fours de laboratoire, de creusets et de consommables de haute qualité, adaptés aux besoins exacts des laboratoires de métallurgie et de science des matériaux. Notre équipement assure un contrôle précis de la température, une durabilité et une fiabilité pour les processus de fusion simples comme pour les extractions chimiques complexes.

Laissez-nous vous aider à obtenir des résultats précis et efficaces. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application spécifique.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit