Lors de la sélection d'un flux de brasage, les critères essentiels sont sa compatibilité avec vos métaux de base, votre alliage de métal d'apport et la température de brasage requise. Le flux doit être suffisamment chimiquement actif pour nettoyer les métaux spécifiques que vous assemblez et doit fonctionner correctement dans la plage de chaleur où votre métal d'apport devient liquide et s'écoule.

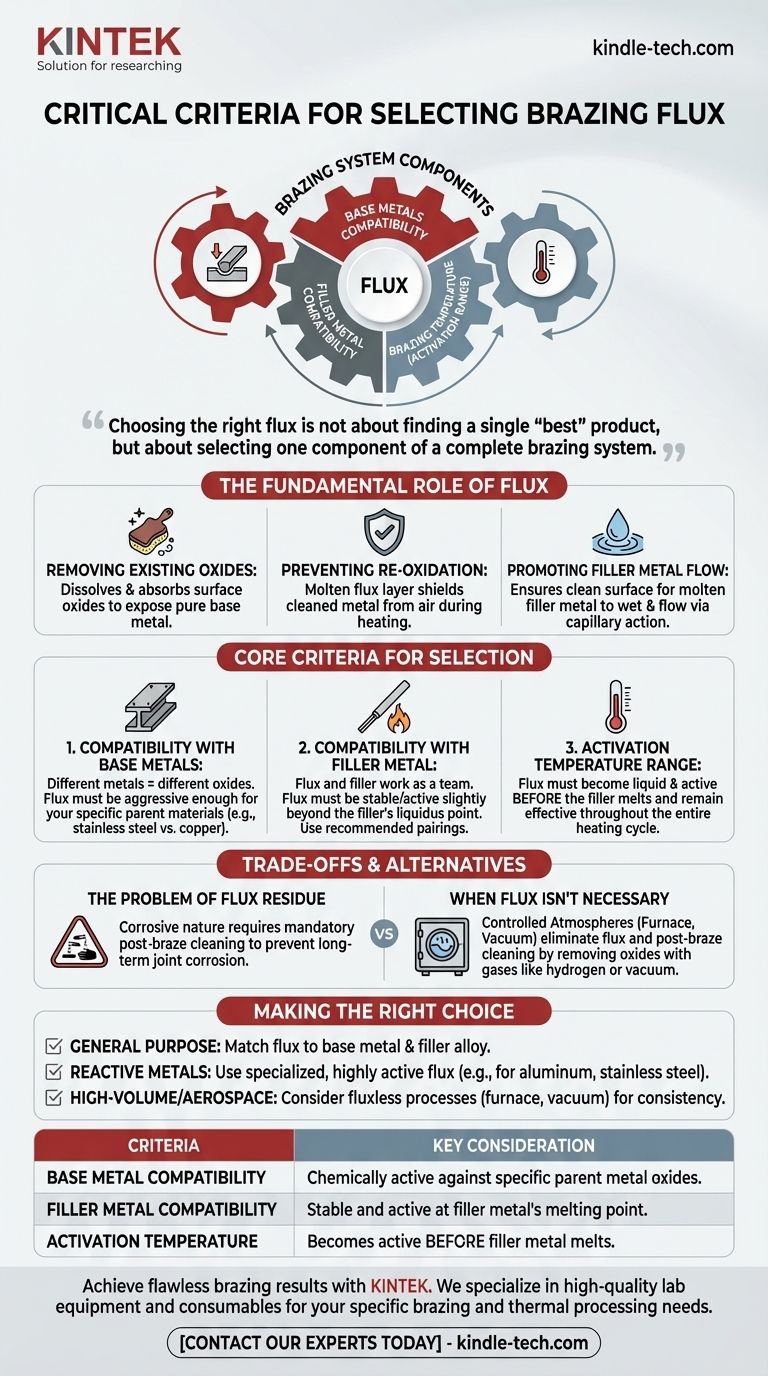

Choisir le bon flux ne consiste pas à trouver un seul "meilleur" produit, mais à sélectionner un composant d'un système de brasage complet. Le rôle principal du flux est d'assurer une surface chimiquement propre à la température précise dont votre métal d'apport a besoin pour créer une liaison solide et permanente.

Le rôle fondamental du flux dans le brasage

Pour sélectionner un flux, vous devez d'abord comprendre son objectif. Le flux est un agent chimique agressif qui remplit plusieurs fonctions critiques pendant le processus de chauffage pour permettre un joint brasé réussi.

Élimination des oxydes existants

Tous les métaux, même s'ils semblent propres, ont une couche d'oxyde métallique à leur surface. Le flux contient des produits chimiques qui dissolvent et absorbent ces oxydes, exposant le métal de base pur en dessous.

Prévention de la ré-oxydation

Lorsque vous chauffez les pièces, le taux d'oxydation augmente considérablement. Une couche de flux fondu protège le métal de base nettoyé de l'air ambiant, empêchant la formation de nouveaux oxydes tenaces à la température de brasage.

Favoriser l'écoulement du métal d'apport

En créant une surface parfaitement propre et protégée, le flux permet au métal d'apport fondu de "mouiller" les métaux de base. Cette action de mouillage est ce qui permet à l'action capillaire d'attirer le métal d'apport profondément dans le joint pour une résistance maximale.

Critères essentiels pour la sélection du flux

Avec une compréhension claire de son rôle, vous pouvez maintenant évaluer un flux en fonction de trois critères techniques principaux.

Compatibilité avec les métaux de base

Différents métaux produisent différents types d'oxydes. Un flux conçu pour le cuivre et le laiton ne sera pas suffisamment agressif pour éliminer la couche tenace d'oxyde de chrome sur l'acier inoxydable. Vous devez choisir un flux spécifiquement formulé pour être actif contre les oxydes de vos matériaux parents.

Compatibilité avec le métal d'apport

Le flux et les métaux d'apport sont conçus pour fonctionner en équipe. Le flux doit rester stable et actif jusqu'à, et légèrement au-delà, du liquidus (point d'écoulement) de votre alliage de brasage spécifique. Pour cette raison, les fabricants recommandent ou vendent souvent des paires flux-alliage spécifiques.

Plage de température d'activation

Chaque flux a une plage de température active. Il doit devenir liquide et commencer à nettoyer le métal avant que l'alliage d'apport ne fonde. Il doit également rester efficace tout au long du cycle de chauffage sans se dégrader ou s'épuiser trop tôt.

Comprendre les compromis et les alternatives

Bien qu'essentiel pour de nombreuses applications, le flux chimique n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le problème des résidus de flux

Les produits chimiques qui rendent le flux efficace sont, par nature, corrosifs. Après le brasage, tout résidu de flux restant peut absorber l'humidité de l'air et corroder activement le joint fini et les métaux de base au fil du temps. Le nettoyage post-brasage n'est pas facultatif ; c'est une étape de processus requise.

Quand le flux n'est pas nécessaire : atmosphères contrôlées

Dans de nombreuses applications à grand volume ou de haute pureté, le flux est entièrement éliminé. Des processus comme le brasage au four ou le brasage sous vide remplacent le flux chimique par une atmosphère soigneusement contrôlée.

Des gaz comme l'hydrogène, ou l'absence d'atmosphère sous vide, remplissent la même fonction que le flux : ils éliminent et empêchent la formation d'oxydes. Cela élimine le besoin de nettoyage post-brasage, ce qui se traduit par des joints plus propres et souvent un processus de production plus rationalisé.

Faire le bon choix pour votre application

Utilisez votre objectif spécifique pour guider votre sélection finale.

- Si votre objectif principal est le brasage au chalumeau à usage général : Choisissez un flux qui est explicitement assorti par le fabricant à la fois à votre métal de base (par exemple, acier, cuivre) et à l'alliage d'apport spécifique que vous utilisez.

- Si votre objectif principal est l'assemblage de métaux réactifs comme l'aluminium ou l'acier inoxydable : Vous devez utiliser un flux spécialisé, très actif, conçu pour ces métaux spécifiques, car les flux standard échoueront.

- Si votre objectif principal est la production à grand volume ou la qualité aérospatiale : Envisagez des processus sans flux comme le brasage au four ou sous vide pour améliorer la cohérence et éliminer le coût et le risque du nettoyage post-brasage.

En traitant le flux comme un composant essentiel de l'ensemble du système de brasage, vous assurez des joints solides, fiables et durables pour votre application.

Tableau récapitulatif :

| Critères | Considération clé |

|---|---|

| Compatibilité avec le métal de base | Le flux doit être chimiquement actif contre les oxydes spécifiques des métaux parents (par exemple, l'acier inoxydable nécessite un flux plus puissant que le cuivre). |

| Compatibilité avec le métal d'apport | Le flux doit rester stable et actif au point de fusion du métal d'apport ; utilisez les appariements recommandés par le fabricant. |

| Température d'activation | Le flux doit devenir actif avant que le métal d'apport ne fonde et rester efficace tout au long du cycle de chauffage. |

Obtenez des résultats de brasage impeccables avec le bon équipement et les bons consommables.

La sélection du bon flux n'est qu'une partie d'une opération de brasage réussie. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière de brasage et de traitement thermique. Que vous travailliez sur la R&D, le contrôle qualité ou la production, notre expertise vous assure d'avoir les bons outils pour des joints solides et fiables.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos exigences d'application !

Guide Visuel

Produits associés

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Comment un mélangeur homogénéisateur à haute efficacité contribue-t-il à la préparation des précurseurs de tobermorite et de xonotlite ?

- Pourquoi les dispositifs d'agitation ou d'homogénéisation sont-ils essentiels dans l'inversion de phase ? Obtenir une dispersion parfaite des membranes photocatalytiques

- Quels sont les avantages de l'utilisation d'un homogénéisateur à haut cisaillement pour les revêtements BED/GMA ? Obtenir une nano-dispersion supérieure

- Quel rôle joue un homogénéisateur à haut cisaillement dans les suspensions de catalyseurs ODC ? Libérez une efficacité électrochimique supérieure

- Quels sont les avantages d'un broyeur colloïdal ? Obtenez une émulsification supérieure et un traitement à haut débit