Pour faire fondre la ferraille, la solution la plus efficace et la plus moderne est généralement un four à induction électrique. Cette technologie utilise un champ magnétique à haute fréquence pour chauffer un creuset en graphite, qui fait ensuite fondre le métal rapidement et proprement. Sa vitesse et son efficacité surpassent de nombreux types de fours traditionnels, ce qui en fait le choix supérieur pour un large éventail d'applications, du travail à petite échelle au traitement industriel.

La décision fondamentale n'est pas de trouver un seul « meilleur » four, mais de comprendre pourquoi la méthode de chauffage par induction est particulièrement adaptée à la ferraille. Elle offre une vitesse, un contrôle et une efficacité inégalés en chauffant le conteneur — le creuset — plutôt qu'en se fiant au chauffage imprévisible de la ferraille elle-même.

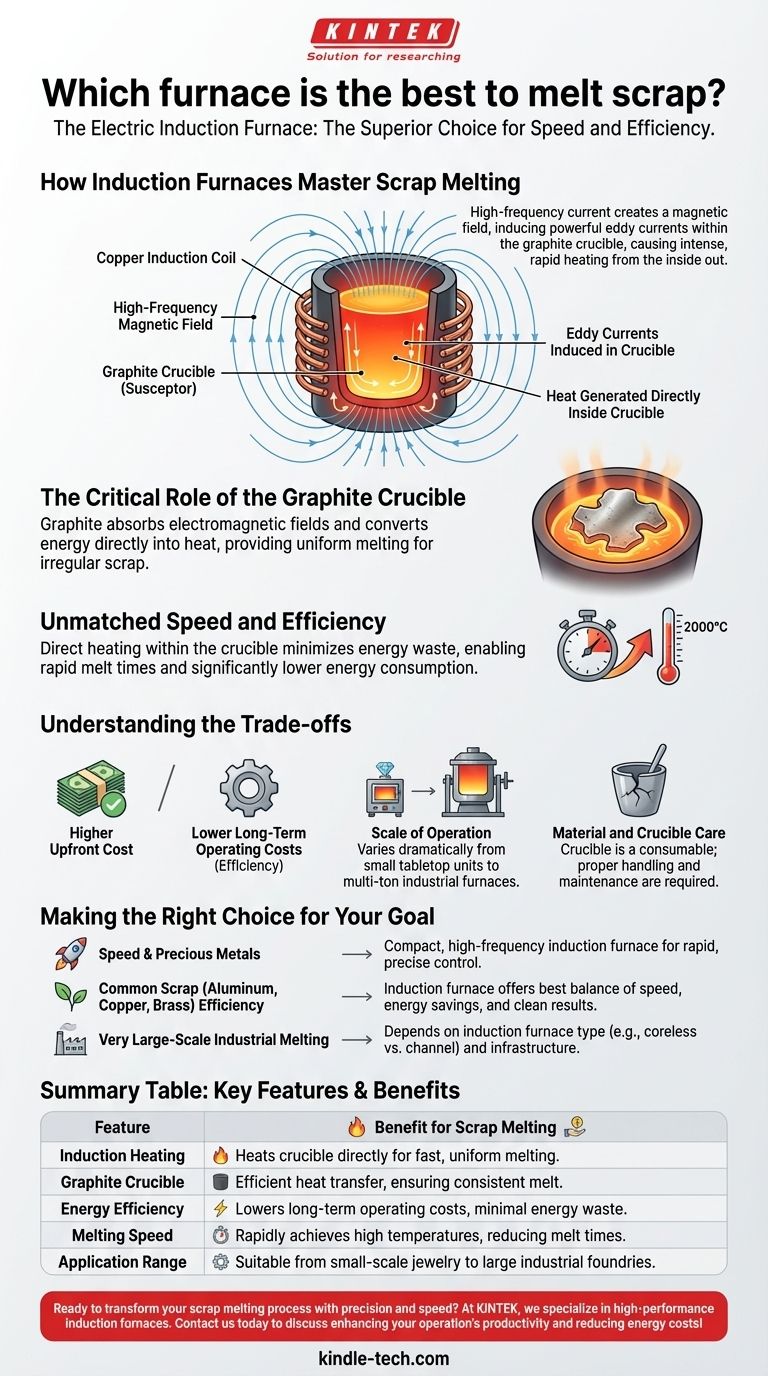

Comment les fours à induction maîtrisent la fusion de la ferraille

Pour comprendre pourquoi les fours à induction sont si efficaces, nous devons examiner leur principe de base. Ils n'utilisent pas de flammes externes ou d'éléments chauffants qui transfèrent lentement la chaleur au métal.

Le principe du chauffage par induction

Un four à induction fonctionne en faisant passer un courant électrique à haute fréquence à travers une bobine de cuivre. Cela génère un champ magnétique puissant et rapidement variable autour de la bobine.

Lorsqu'un creuset en graphite est placé à l'intérieur de ce champ, l'énergie magnétique induit de puissants courants électriques — appelés courants de Foucault — à l'intérieur même du graphite.

La résistance naturelle du graphite à ces courants provoque son chauffage intense et rapide. La chaleur est générée à l'intérieur de la paroi du creuset, et non appliquée de l'extérieur.

Le rôle critique du creuset en graphite

Le creuset en graphite est le cœur du système. Le graphite est un matériau idéal car c'est un suscepteur — il est excellent pour absorber les champs électromagnétiques et convertir cette énergie directement en chaleur.

Cette méthode offre un énorme avantage pour faire fondre la ferraille. Les pièces de forme irrégulière ou les métaux mélangés chauffent souvent de manière inégale avec d'autres méthodes.

En chauffant le creuset, le système crée un conteneur uniformément chaud qui fait fondre le contenu par contact direct et chaleur rayonnante. Cela garantit une fusion douce, contrôlée et constante, quelle que soit la forme de la ferraille.

Vitesse et efficacité inégalées

Cette méthode directe de génération de chaleur à l'intérieur du creuset est incroyablement efficace. Très peu d'énergie est gaspillée à chauffer l'air ambiant ou le corps du four.

C'est pourquoi certaines unités spécialisées, comme les fours de fusion de platine, peuvent atteindre des températures extrêmes (plus de 2000 °C) en quelques minutes seulement. Pour les métaux de ferraille courants comme l'aluminium, le laiton ou l'acier, cela se traduit par des temps de fusion nettement plus rapides et une consommation d'énergie réduite.

Comprendre les compromis

Bien que très efficace, un four à induction n'est pas la seule option, et il est essentiel de comprendre son contexte.

Coût initial par rapport à l'efficacité opérationnelle

Les fours à induction ont généralement un prix d'achat initial plus élevé par rapport aux fours à gaz ou à résistance plus simples.

Cependant, leur grande efficacité énergétique et leurs cycles de fusion rapides entraînent souvent des coûts d'exploitation à long terme plus faibles, en particulier dans un environnement de production où le temps et la consommation d'énergie sont des facteurs critiques.

Échelle des opérations

Le « meilleur » four dépend fortement de votre échelle. Un petit four à induction de table pour un bijoutier est un équipement très différent d'un four à induction de plusieurs tonnes utilisé dans une fonderie.

La technologie de base est la même, mais l'alimentation électrique, les systèmes de refroidissement et les exigences de manutention des matériaux évoluent considérablement.

Entretien du matériau et du creuset

Le creuset en graphite est un article consommable. Il se dégradera avec le temps en raison des cycles répétés de chauffage et de refroidissement et de l'exposition au métal en fusion et à l'oxygène.

Une manipulation et un entretien appropriés sont nécessaires, et le coût de remplacement du creuset doit être pris en compte dans votre budget d'exploitation. L'utilisation d'outils comme une tige d'agitation en graphite, comme mentionné, aide à préserver l'intégrité du creuset.

Faire le bon choix pour votre objectif

Pour sélectionner le bon four, alignez les forces de la technologie sur les exigences spécifiques de votre tâche.

- Si votre objectif principal est la vitesse et les métaux précieux : Un four à induction électrique compact à haute fréquence est inégalé pour son chauffage rapide et son contrôle précis de la température.

- Si votre objectif principal est de faire fondre de la ferraille courante (aluminium, cuivre, laiton) avec une grande efficacité : Un four à induction offre le meilleur équilibre entre vitesse, économie d'énergie et fusion propre pour des résultats constants.

- Si votre objectif principal est la fusion industrielle à très grande échelle : La décision s'étend à différents types de fours à induction (par exemple, sans noyau ou à canal), nécessitant une analyse détaillée de l'infrastructure électrique et du flux de travail.

En vous concentrant sur l'efficacité propre de la technologie à induction, vous pouvez choisir un four qui offre des résultats précis, rapides et reproductibles pour votre opération de fusion de ferraille.

Tableau récapitulatif :

| Caractéristique | Avantage pour la fusion de ferraille |

|---|---|

| Chauffage par induction | Chauffe directement le creuset pour une fusion rapide et uniforme de la ferraille irrégulière. |

| Creuset en graphite | Agit comme un susceptor pour un transfert de chaleur efficace, assurant une fusion constante. |

| Efficacité énergétique | Réduit les coûts d'exploitation à long terme avec un gaspillage d'énergie minimal. |

| Vitesse de fusion | Atteint rapidement des températures élevées, réduisant considérablement les temps de fusion. |

| Gamme d'applications | Convient du travail de bijouterie à petite échelle aux fonderies industrielles à grande échelle. |

Prêt à transformer votre processus de fusion de ferraille avec précision et rapidité ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à induction à la pointe de la technologie conçus pour l'efficacité et la fiabilité. Que vous traitiez des métaux précieux ou de la ferraille courante comme l'aluminium et le laiton, nos solutions sont adaptées pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer la productivité de votre opération et réduire vos coûts énergétiques !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- L'aluminium peut-il être fondu dans un four à induction ? Oui, pour une fusion plus rapide et plus propre

- Quel est l'objectif principal de l'utilisation d'un four à induction sous vide pour l'acier AFA ? Assurer l'intégrité et la pureté de l'alliage

- Pourquoi utiliser le VIM pour l'acier aux terres rares ? Précision essentielle pour la fusion du lanthane et du cérium réactifs

- Quelle est la signification de l'induction de plasma ? Une méthode sans contact pour un plasma de haute pureté

- Quels avantages de processus l'équipement de chauffage par induction offre-t-il lors du brasage par induction ? Vitesse et précision.

- Quels sont les inconvénients du brasage par induction ? Coûts élevés et manque de flexibilité pour les petites séries

- Quels matériaux peuvent être chauffés par induction ? Un guide des métaux, de la conductivité et de l'efficacité du chauffage

- Comment améliorer l'efficacité de mon four à induction ? Un guide systématique pour réduire les coûts et augmenter la production