En bref, le gaz standard utilisé pour la pulvérisation cathodique de l'aluminium est l'Argon (Ar). Ce n'est pas un "gaz porteur" au sens traditionnel, mais plutôt un "gaz de travail" qui est ionisé pour créer un plasma. Ce plasma est l'outil essentiel qui enlève physiquement les atomes d'aluminium d'une cible source et les dépose sur votre substrat.

Le terme "gaz porteur" peut être trompeur dans ce contexte. Le rôle de l'argon n'est pas de transporter l'aluminium mais d'agir comme un projectile énergétique. Il est ionisé en un plasma, et ces ions bombardent la cible d'aluminium, délogeant physiquement les atomes pour le dépôt.

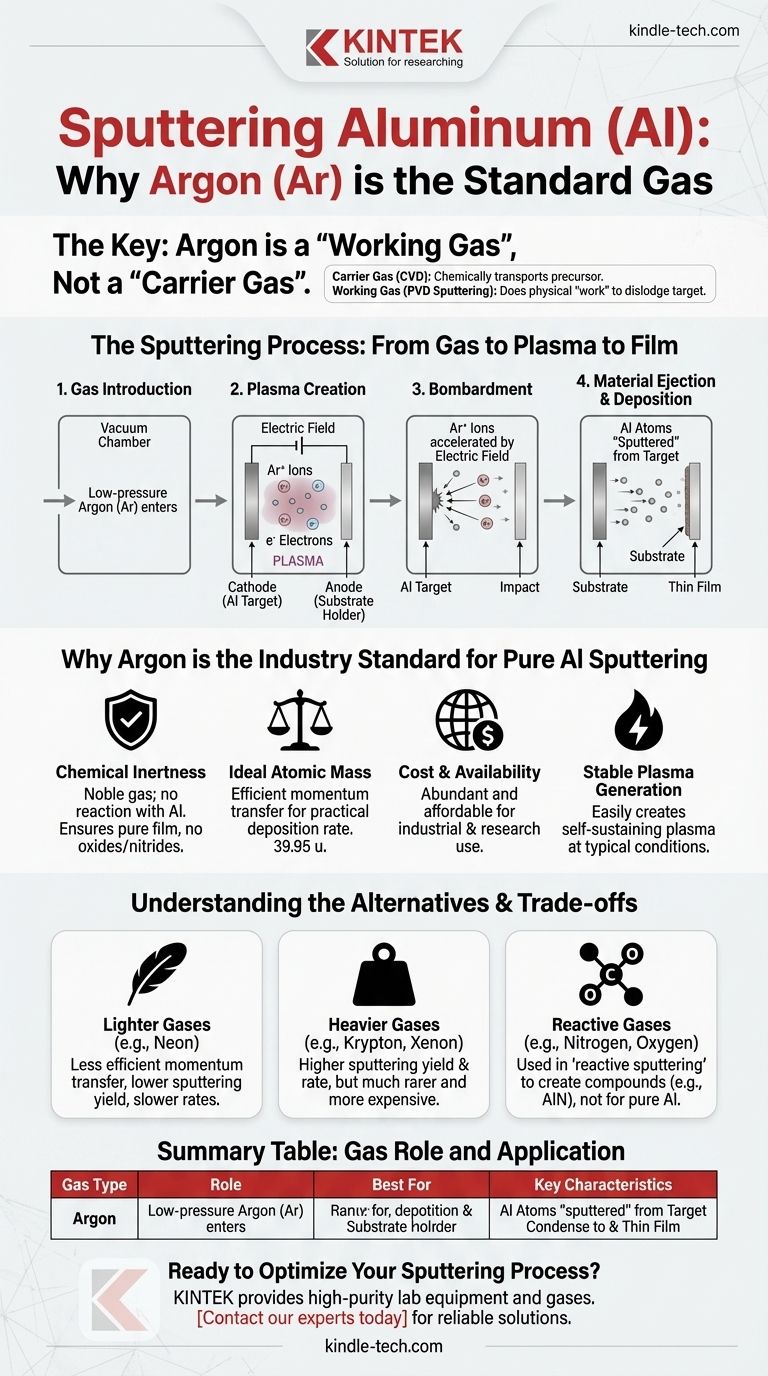

Le rôle du gaz dans la pulvérisation cathodique : du gaz de travail au plasma

Comprendre le processus de pulvérisation cathodique commence par comprendre pourquoi un gaz est nécessaire en premier lieu. Le gaz est le milieu qui permet l'ensemble du mécanisme de dépôt physique.

Pourquoi "gaz de travail" est le terme correct

Un gaz porteur, souvent utilisé dans le dépôt chimique en phase vapeur (CVD), transporte chimiquement les matériaux précurseurs vers une surface. Dans la pulvérisation cathodique, un processus de dépôt physique en phase vapeur (PVD), le gaz effectue le "travail" physique de délogement du matériau cible.

Création du plasma

Le processus commence par l'introduction d'un gaz de travail à basse pression, comme l'Argon, dans une chambre à vide. Un champ électrique intense est ensuite appliqué entre la cible d'aluminium (cathode) et le support du substrat (anode).

Cette haute tension énergise le gaz, arrachant des électrons aux atomes d'Argon et créant un mélange d'ions Argon positifs (Ar+) et d'électrons libres. Ce gaz ionisé est connu sous le nom de plasma.

Le processus de bombardement

Les ions Argon chargés positivement sont accélérés par le champ électrique et frappent la cible d'aluminium chargée négativement à grande vitesse.

Éjection du matériau cible

Chaque collision transfère de l'énergie cinétique de l'ion Argon à la cible d'aluminium. Si suffisamment d'énergie est transférée, les atomes d'aluminium sont physiquement éjectés, ou "pulvérisés", de la surface de la cible. Ces atomes d'aluminium éjectés traversent ensuite la chambre à vide et se condensent sur votre substrat, formant une couche mince.

Pourquoi l'argon est la norme industrielle

Bien que d'autres gaz puissent être utilisés, l'argon est le choix prédominant pour la pulvérisation cathodique d'aluminium pur pour plusieurs raisons clés. Ses propriétés offrent un équilibre idéal entre performance, pureté et coût.

Inertie chimique

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte. Il ne réagira pas avec la cible d'aluminium ou le film déposé sur le substrat. Cela garantit que le film d'aluminium final est pur et non un oxyde ou un nitrure involontaire.

Masse atomique idéale

La masse atomique de l'argon (39,95 u) est suffisamment lourde pour transférer efficacement l'impulsion et déloger les atomes d'aluminium (26,98 u) de la cible. Il en résulte un taux de dépôt pratique et contrôlable.

Coût et disponibilité

L'argon est le troisième gaz le plus abondant dans l'atmosphère terrestre. Sa large disponibilité le rend nettement plus abordable que les autres gaz nobles, ce qui est un facteur essentiel pour la production industrielle et la recherche universitaire.

Génération de plasma stable

L'argon a un potentiel d'ionisation qui permet la création d'un plasma stable et auto-entretenu sous les pressions et tensions de fonctionnement typiques utilisées dans les systèmes de pulvérisation cathodique.

Comprendre les compromis et les alternatives

Bien que l'argon soit la norme, la compréhension des alternatives révèle les principes fondamentaux du processus de pulvérisation cathodique. Le choix du gaz est toujours un compromis entre le taux de dépôt, le coût et les propriétés du film.

Gaz plus légers (par exemple, Néon)

Des gaz nobles plus légers comme le Néon peuvent être utilisés, mais leur masse atomique plus faible entraîne un transfert d'impulsion moins efficace. Cela conduit à un rendement de pulvérisation et des taux de dépôt nettement inférieurs, ce qui les rend peu pratiques pour la plupart des applications.

Gaz plus lourds (par exemple, Krypton, Xénon)

Des gaz nobles plus lourds comme le Krypton (Kr) et le Xénon (Xe) peuvent offrir un rendement de pulvérisation beaucoup plus élevé que l'argon en raison de leur masse plus importante. Cependant, ils sont considérablement plus rares et plus chers, ce qui limite leur utilisation aux applications hautement spécialisées où la maximisation du taux de dépôt est la priorité absolue.

Gaz réactifs (par exemple, Azote, Oxygène)

Dans un processus appelé pulvérisation cathodique réactive, un gaz secondaire est intentionnellement introduit aux côtés de l'argon. Par exemple, l'ajout de gaz azote (N₂) entraînerait le dépôt d'un film de nitrure d'aluminium (AlN), une céramique, au lieu d'un film d'aluminium pur. Ceci n'est pas utilisé pour le dépôt d'Al pur mais est une technique courante pour créer des films minces composés.

Faire le bon choix pour votre objectif

Le choix du gaz correct est fondamental pour atteindre le résultat souhaité dans votre processus de dépôt.

- Si votre objectif principal est le dépôt rentable d'un film d'aluminium pur : L'argon est la norme industrielle incontestable et le bon choix.

- Si votre objectif principal est d'atteindre le taux de dépôt maximal possible, quel que soit le coût : Envisagez d'utiliser un gaz plus lourd et plus cher comme le Krypton ou le Xénon.

- Si votre objectif principal est de déposer un matériau composé comme le nitrure d'aluminium (AlN) : Utilisez l'argon comme gaz de pulvérisation principal et introduisez l'azote comme gaz réactif secondaire.

En fin de compte, le choix du bon gaz de travail est la première étape pour contrôler la pureté, la qualité et l'efficacité de votre film pulvérisé.

Tableau récapitulatif :

| Type de gaz | Rôle dans la pulvérisation cathodique | Idéal pour | Caractéristiques clés |

|---|---|---|---|

| Argon (Ar) | Gaz de travail primaire | Dépôt standard d'Al pur | Inerte, masse atomique idéale, rentable, plasma stable |

| Krypton/Xénon | Alternative à haut rendement | Taux de dépôt maximal (spécialisé) | Masse plus lourde, rendement de pulvérisation plus élevé, coûteux |

| Azote/Oxygène | Gaz réactif (avec Ar) | Dépôt de composés (par exemple, AlN) | Réagit chimiquement avec l'Al pour former des films céramiques |

Prêt à optimiser votre processus de pulvérisation cathodique ? Le bon équipement et les bons consommables sont essentiels pour obtenir des films minces cohérents et de haute qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute pureté, y compris des systèmes de pulvérisation cathodique et des gaz, adaptés aux objectifs spécifiques de recherche et de production de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de dépôt de couches minces avec des solutions fiables et des conseils d'experts.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles