Les principaux avantages de la pulvérisation cathodique sont sa polyvalence exceptionnelle dans le traitement de presque tous les matériaux, la qualité supérieure et l'adhérence des films qu'elle produit, ainsi que le degré élevé de contrôle du processus qu'elle offre. Contrairement à d'autres méthodes, la pulvérisation cathodique utilise un bombardement ionique à haute énergie pour éjecter physiquement des atomes d'une cible source, ce qui donne des couches minces denses, pures et fortement liées sur un substrat avec une excellente uniformité d'épaisseur, même sur de grandes surfaces.

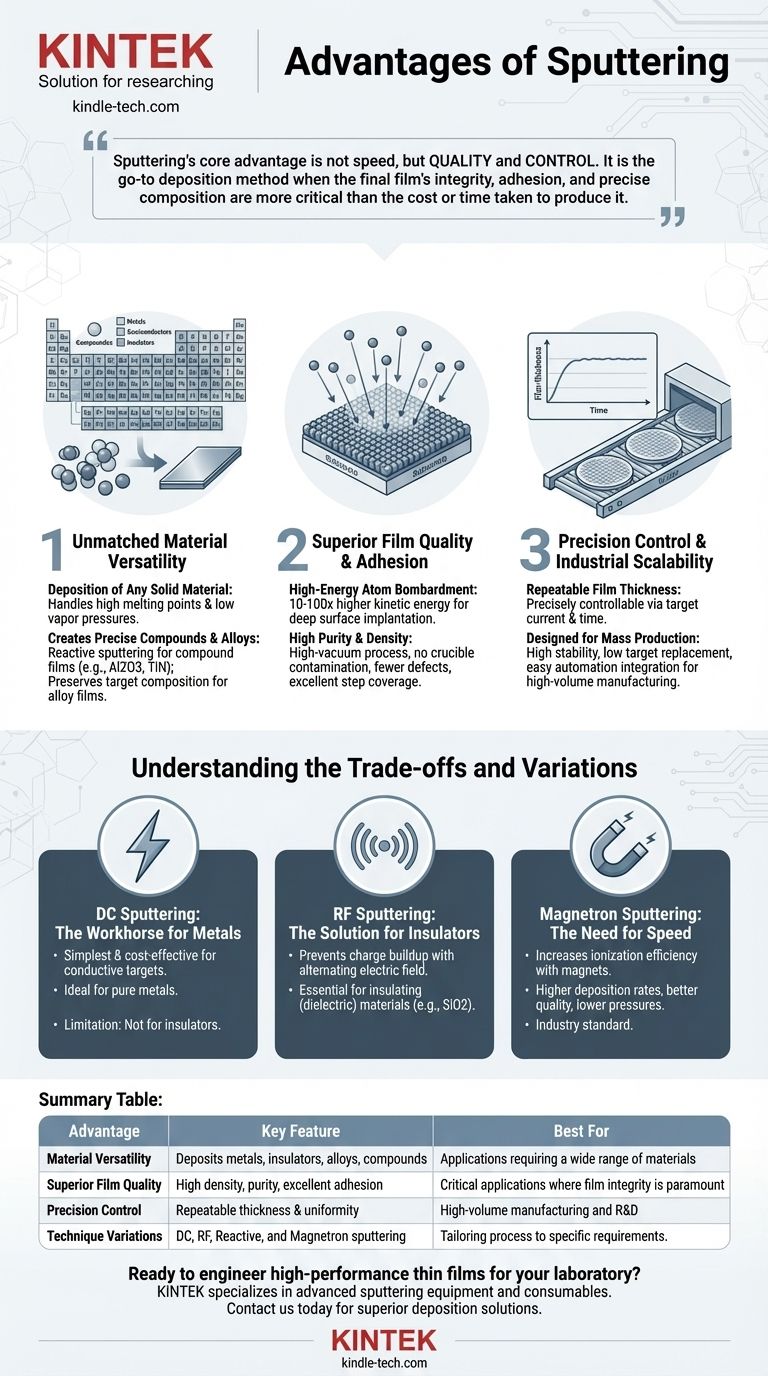

L'avantage principal de la pulvérisation cathodique n'est pas la vitesse, mais la qualité et le contrôle. C'est la méthode de dépôt de prédilection lorsque l'intégrité, l'adhérence et la composition précise du film final sont plus critiques que le coût ou le temps de production.

Polyvalence Inégalée des Matériaux

L'une des forces les plus importantes de la pulvérisation cathodique est sa capacité à déposer des films à partir d'une gamme incroyablement large de matériaux sources. Cette flexibilité la rend adaptée à d'innombrables applications dans les semi-conducteurs, l'optique et la science des matériaux.

Dépôt de Tout Matériau Solide

Parce que la pulvérisation cathodique est un processus de transfert de quantité de mouvement physique plutôt qu'un processus chimique ou thermique, elle peut être utilisée sur pratiquement n'importe quelle substance. Cela inclut les éléments et les composés ayant des points de fusion extrêmement élevés et de faibles pressions de vapeur qui sont difficiles ou impossibles à déposer par évaporation thermique.

Elle peut déposer efficacement des métaux, des semi-conducteurs, des isolants et des mélanges complexes.

Création de Composés et d'Alliages Précis

La pulvérisation cathodique excelle dans la création de films avec des compositions chimiques spécifiques. La pulvérisation réactive, où un gaz réactif comme l'oxygène ou l'azote est introduit, est l'une des méthodes les plus faciles pour créer des films composés comme l'oxyde d'aluminium (Al2O3) ou le nitrure de titane (TiN) avec une stœchiométrie précise.

De plus, la pulvérisation cathodique peut déposer des films d'alliage tout en préservant la composition originale du matériau cible, un avantage significatif pour la création de matériaux avec des propriétés électroniques ou mécaniques spécifiques.

Qualité et Adhérence Supérieures des Films

Les films pulvérisés sont réputés pour leur haute qualité, qui découle directement de la physique du processus de dépôt. Les films résultants sont denses, purs et exceptionnellement bien liés au substrat.

Le Rôle des Atomes à Haute Énergie

Les atomes pulvérisés sont éjectés de la cible avec une énergie cinétique significativement plus élevée (10 à 100 fois plus) que les atomes évaporés. Cette haute énergie leur permet de s'implanter physiquement dans la surface du substrat, créant une forte couche de diffusion.

Il en résulte une excellente adhérence, bien supérieure à de nombreuses autres techniques de dépôt.

Haute Pureté et Densité du Film

Le processus de pulvérisation cathodique se déroule dans un environnement sous vide poussé et n'implique pas la fusion du matériau source, ce qui élimine la contamination provenant d'un creuset ou d'un élément chauffant.

Cela conduit à des films de haute pureté, de haute densité et avec moins de piqûres ou d'autres défauts. Le processus offre également une excellente couverture d'étape, ce qui signifie qu'il peut revêtir uniformément des substrats avec des topologies complexes et non planes.

Contrôle de Précision et Évolutivité Industrielle

La pulvérisation cathodique est un processus hautement contrôlable et reproductible, ce qui la rend idéale pour la fabrication à grand volume où la cohérence est primordiale.

Épaisseur et Uniformité de Film Répétables

L'épaisseur du film est directement proportionnelle au courant de la cible et au temps de dépôt, ce qui permet un contrôle précis et reproductible. Les systèmes de pulvérisation cathodique sont conçus pour produire des films très uniformes sur de grandes surfaces, une exigence critique pour la fabrication de wafers et de grands composants optiques.

Conçu pour la Production de Masse

Le processus est très stable et fiable. Les avantages clés pour les environnements industriels incluent une faible fréquence de remplacement de la cible et une intégration facile dans les lignes de traitement automatisées à wafer unique, faisant de la pulvérisation cathodique un pilier de la fabrication moderne.

Comprendre les Compromis et les Variations

Bien que la pulvérisation cathodique présente de nombreux avantages, la technique spécifique utilisée dépend du matériau cible et du résultat souhaité. Chaque variation offre un équilibre différent entre coût, vitesse et capacité.

Pulvérisation DC : Le Cheval de Bataille pour les Métaux

La pulvérisation cathodique à courant continu (DC) est la méthode la plus simple et la plus économique. Elle est très efficace pour déposer des cibles électriquement conductrices comme les métaux purs. Ses principaux avantages sont la facilité de contrôle et le faible coût de l'équipement.

Sa principale limitation est qu'elle ne peut pas être utilisée sur des matériaux isolants, car une charge positive s'accumule sur la surface de la cible, arrêtant le processus.

Pulvérisation RF : La Solution pour les Isolants

La pulvérisation cathodique à radiofréquence (RF) utilise un champ électrique alternatif pour empêcher l'accumulation de charge sur la cible. Cela en fait la technique essentielle pour déposer des matériaux isolants (diélectriques) comme les céramiques et les oxydes (par exemple, SiO2).

Bien que plus complexe et plus coûteuse que la pulvérisation DC, elle élargit considérablement la gamme de matériaux pouvant être déposés.

Pulvérisation Magnétron : Le Besoin de Vitesse

La pulvérisation magnétron intègre de puissants aimants derrière la cible. Ces aimants piègent les électrons près de la surface de la cible, augmentant considérablement l'efficacité d'ionisation du gaz de pulvérisation.

Il en résulte un plasma beaucoup plus dense, conduisant à des taux de dépôt plus élevés, une meilleure qualité de surface et des pressions de fonctionnement plus basses. Aujourd'hui, la plupart des systèmes de pulvérisation modernes sont basés sur le magnétron en raison de ces gains de performance.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne technique de pulvérisation cathodique est essentiel pour atteindre le résultat souhaité de manière efficace et rentable.

- Si votre objectif principal est de déposer des métaux purs ou des matériaux conducteurs au coût le plus bas : la pulvérisation DC est le choix le plus simple et le plus économique.

- Si votre objectif principal est de déposer des matériaux isolants comme les céramiques ou les oxydes : la pulvérisation RF est la technologie nécessaire et correcte pour le travail.

- Si votre objectif principal est de créer des films composés de haute pureté avec une stœchiométrie exacte : la pulvérisation réactive est la méthode idéale.

- Si votre objectif principal est la fabrication à grand volume nécessitant une vitesse et une efficacité maximales : la pulvérisation magnétron est la norme de l'industrie pour atteindre des taux de dépôt élevés et une qualité de film supérieure.

En fin de compte, la pulvérisation cathodique offre une boîte à outils inégalée pour l'ingénierie de films minces de haute qualité et de haute performance pour presque toutes les applications.

Tableau Récapitulatif :

| Avantage | Caractéristique Clé | Idéal Pour |

|---|---|---|

| Polyvalence des Matériaux | Dépose des métaux, isolants, alliages et composés | Applications nécessitant une large gamme de matériaux |

| Qualité Supérieure des Films | Haute densité, pureté et excellente adhérence | Applications critiques où l'intégrité du film est primordiale |

| Contrôle de Précision | Épaisseur et uniformité reproductibles sur de grandes surfaces | Fabrication à grand volume et R&D |

| Variations de Technique | Pulvérisation DC, RF, Réactive et Magnétron | Adapter le processus aux exigences spécifiques de matériau et de vitesse |

Prêt à concevoir des films minces haute performance pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique avancés, offrant la précision et la fiabilité dont votre laboratoire a besoin pour les applications de semi-conducteurs, d'optique et de science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de dépôt et fournir des résultats supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température