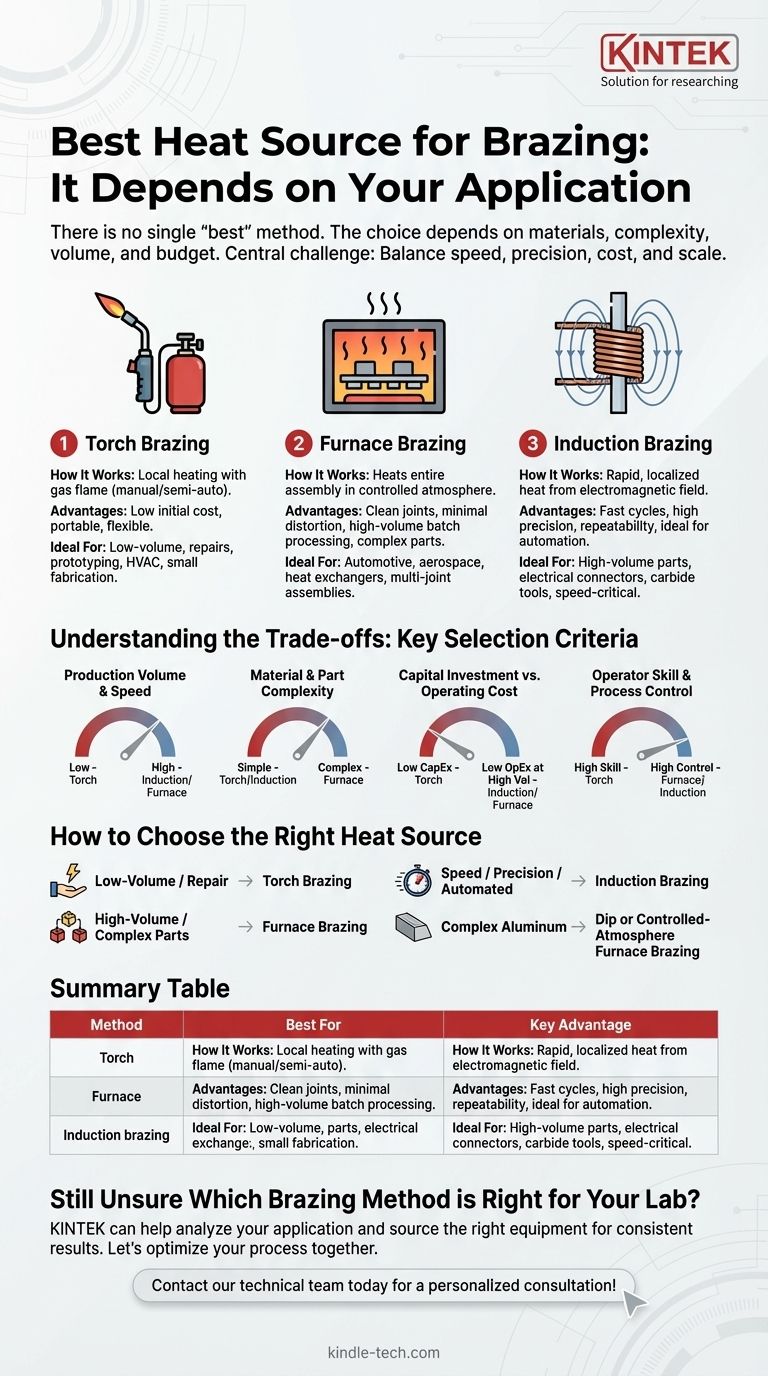

La meilleure source de chaleur pour le brasage est celle qui correspond le mieux à votre application spécifique. Il n'existe pas de méthode unique « meilleure » ; le choix dépend de facteurs tels que les matériaux assemblés, la complexité de l'assemblage, le volume de production requis et votre budget. Les méthodes les plus courantes comprennent le brasage à la torche, au four, par induction, par immersion et par résistance, chacune présentant des avantages distincts.

Le défi central n'est pas de trouver la « meilleure » source de chaleur, mais plutôt de comprendre les compromis entre la vitesse, la précision, le coût et l'échelle. La méthode idéale fournit l'énergie thermique nécessaire de manière cohérente et économique pour votre pièce spécifique et vos objectifs de production.

Aperçu des sources de chaleur de brasage courantes

Chaque méthode de brasage offre un profil de capacités unique. Comprendre leur fonctionnement est la première étape pour prendre une décision éclairée.

Brasage à la torche

Fonctionnement : Il s'agit de la méthode manuelle ou semi-automatisée la plus courante, utilisant une flamme à gaz (comme l'oxyacétylène ou l'air-propane) pour chauffer localement les métaux de base. L'opérateur applique la flamme sur la zone de joint et introduit le métal d'apport une fois la température de brasage atteinte.

Principaux avantages : Le brasage à la torche est apprécié pour son faible coût d'investissement initial, sa portabilité et sa flexibilité. Il est excellent pour les réparations uniques, le prototypage et la production à faible volume où l'on rencontre une variété de types de joints.

Applications idéales : Il est largement utilisé dans la plomberie, la réparation CVC et la fabrication à petite échelle. Bien qu'il puisse être automatisé pour des volumes plus élevés, il est le plus souvent associé à des opérations manuelles où l'habileté de l'opérateur est primordiale.

Brasage au four

Fonctionnement : Des assemblages entiers, avec le métal d'apport de brasage pré-placé aux joints, sont chargés dans un four. Le four chauffe l'assemblage entier à la température de brasage dans une atmosphère contrôlée (comme le vide ou un gaz inerte) pour éviter l'oxydation.

Principaux avantages : Cette méthode produit des joints propres et de haute qualité avec une distorsion minimale et est parfaite pour la production à haut volume. Elle permet de braser simultanément des centaines ou des milliers de pièces, y compris celles comportant de multiples joints inaccessibles.

Applications idéales : Le brasage au four est un procédé dominant dans les industries automobile et aérospatiale pour la fabrication de composants complexes tels que les échangeurs de chaleur, les conduites de carburant et les aubes de turbine.

Brasage par induction

Fonctionnement : Un courant alternatif est passé à travers une bobine de cuivre de forme précise, créant un champ électromagnétique. Lorsque la pièce est placée dans ou près de la bobine, ce champ induit des courants de Foucault dans le métal, générant une chaleur rapide et localisée exactement là où elle est nécessaire.

Principaux avantages : L'induction offre des cycles de chauffage extrêmement rapides, une précision exceptionnelle et une grande répétabilité, ce qui la rend idéale pour l'automatisation. La chaleur est localisée au niveau du joint, minimisant ainsi la zone affectée par la chaleur et protégeant le reste de la pièce.

Applications idéales : Cette méthode excelle dans la fabrication à haut volume de pièces telles que les connecteurs électriques, les outils de coupe à pointe de carbure et les assemblages de conduites de carburant où la vitesse et la cohérence sont essentielles.

Comprendre les compromis : critères de sélection clés

Votre décision équilibrera en fin de compte quatre facteurs critiques. Une mauvaise évaluation de l'un d'entre eux peut entraîner une mauvaise qualité, des coûts élevés ou des goulots d'étranglement de production.

Volume et vitesse de production

Pour les travaux à faible volume ou les réparations, la flexibilité et le faible coût d'installation du brasage à la torche sont inégalés. Pour les lignes de production automatisées à haut volume, la vitesse et la répétabilité du brasage par induction ou la capacité de traitement par lots du brasage au four sont bien supérieures.

Complexité du matériau et de la pièce

Si vous assemblez des assemblages complexes avec des joints multiples ou internes, le brasage au four est souvent la seule solution pratique, car il chauffe toute la pièce uniformément. Pour le brasage de composants sensibles à la chaleur, la précision ponctuelle du brasage par induction vous permet de chauffer le joint sans endommager les zones adjacentes.

Investissement en capital par rapport au coût d'exploitation

Le brasage à la torche présente la barrière à l'entrée la plus basse, nécessitant un investissement minimal en équipement. Les systèmes de brasage par induction et au four représentent une dépense en capital importante, mais offrent un coût par pièce beaucoup plus faible à des volumes de production élevés en raison de la vitesse, de l'efficacité énergétique et de la réduction de la main-d'œuvre.

Compétence de l'opérateur et contrôle du processus

Le brasage manuel à la torche dépend fortement de l'habileté de l'opérateur pour la qualité et la cohérence. En revanche, le brasage au four et par induction sont des procédés contrôlés par machine qui, une fois correctement configurés, fournissent des résultats hautement reproductibles avec moins de nécessité d'une technique d'opérateur spécialisée pendant le fonctionnement.

Comment choisir la bonne source de chaleur

Associez la méthode à votre objectif le plus critique.

- Si votre objectif principal est la production à faible volume ou la réparation sur site : Le brasage à la torche offre la meilleure combinaison de faible coût, de portabilité et de flexibilité.

- Si votre objectif principal est la fabrication cohérente à haut volume de pièces complexes : Le brasage au four offre une qualité et un débit inégalés pour les assemblages comportant plusieurs joints.

- Si votre objectif principal est la vitesse et la précision sur une ligne de production automatisée : Le brasage par induction fournit le chauffage le plus rapide, le plus répétable et le plus localisé disponible.

- Si votre objectif principal est l'assemblage de composants complexes en aluminium tels que des échangeurs de chaleur : Le brasage par immersion ou le brasage au four sous atmosphère contrôlée sont les normes de l'industrie.

En fin de compte, le choix de la bonne source de chaleur consiste à aligner les capacités du procédé sur les exigences techniques et économiques de votre travail spécifique.

Tableau récapitulatif :

| Méthode de brasage | Idéale pour | Avantage clé |

|---|---|---|

| Brasage à la torche | Faible volume, réparations, prototypage | Faible coût, flexibilité, portabilité |

| Brasage au four | Haut volume, assemblages complexes | Traitement par lots, chauffage uniforme, haute qualité |

| Brasage par induction | Production automatisée à haute vitesse | Chaleur rapide, précise et localisée |

Vous hésitez encore sur la méthode de brasage adaptée à votre laboratoire ?

Choisir la bonne source de chaleur est essentiel pour obtenir des joints solides et fiables et pour maximiser votre efficacité de production. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables, y compris les solutions de brasage adaptées à vos matériaux spécifiques, à votre volume et à vos exigences de qualité.

Nous pouvons vous aider à :

- Analyser votre application pour recommander la méthode de brasage la plus efficace et la plus rentable.

- Trouver l'équipement adéquat pour garantir des résultats cohérents et de haute qualité pour votre laboratoire ou votre ligne de production.

Optimisons ensemble votre processus de brasage. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée !

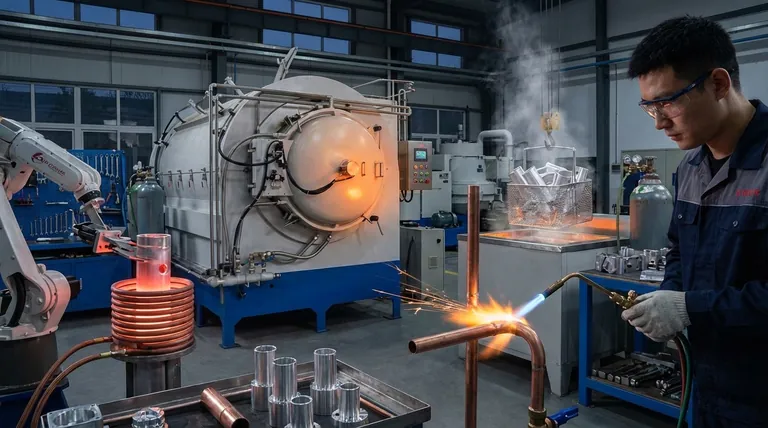

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures