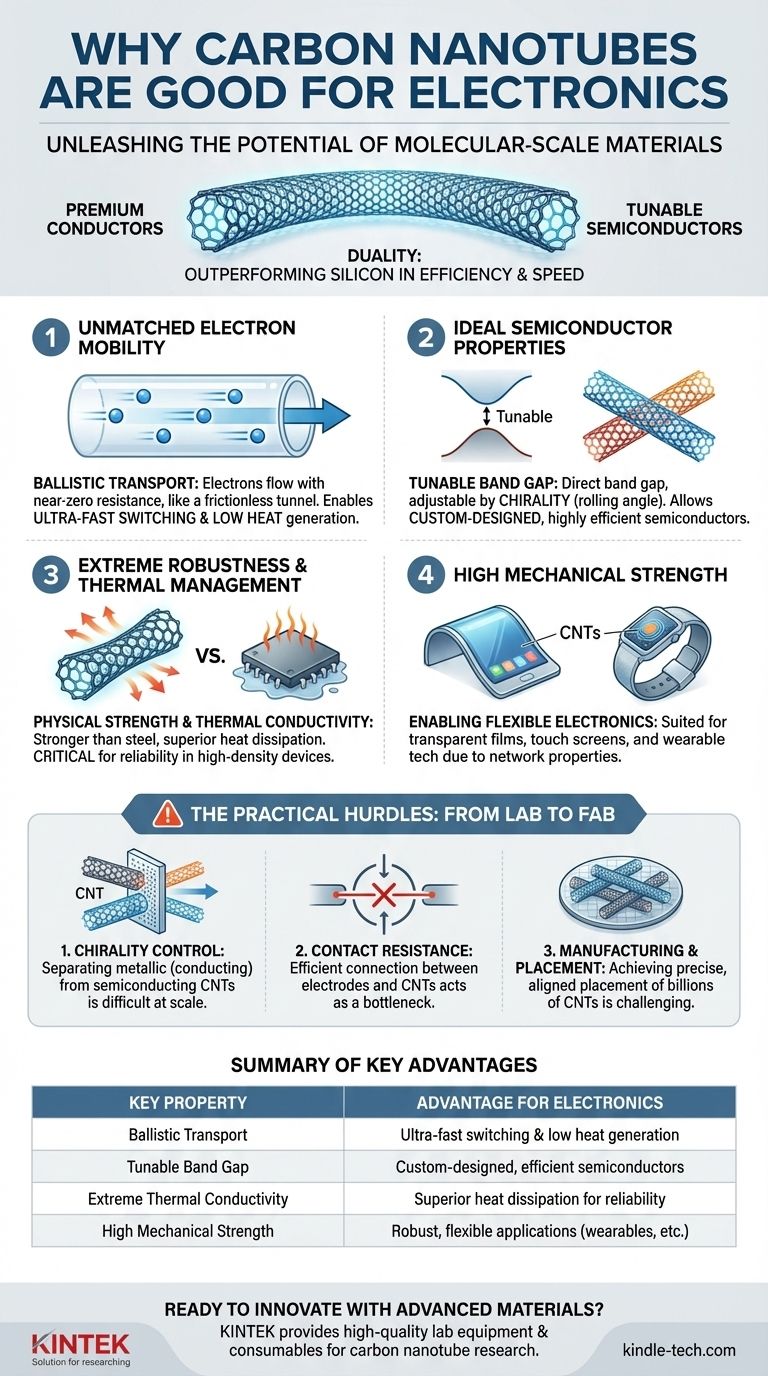

À la base, les nanotubes de carbone (NTC) sont exceptionnels pour l'électronique car ils combinent les performances électriques à haute vitesse des conducteurs haut de gamme avec les propriétés réglables et commutables des semi-conducteurs dans un seul matériau à l'échelle moléculaire. Cette dualité unique leur permet potentiellement de surpasser le silicium dans la création de composants électroniques plus petits, plus rapides et plus économes en énergie.

La véritable promesse des nanotubes de carbone n'est pas seulement qu'ils sont meilleurs que les matériaux existants dans un domaine ; c'est leur potentiel à créer une toute nouvelle classe d'électronique fondamentalement plus efficace et plus puissante, fonctionnant plus près des limites physiques du calcul.

Pourquoi les NTC défient la domination du silicium

Pendant des décennies, le silicium a été le fondement incontesté de l'industrie électronique. Cependant, à mesure que les transistors rétrécissent à des tailles quasi atomiques, le silicium approche de ses limites physiques, confronté à des défis liés à la génération de chaleur et aux effets quantiques. Les NTC offrent une voie à suivre.

Mobilité électronique inégalée

Les électrons se déplacent à travers certains types de nanotubes de carbone avec presque aucune résistance, un phénomène connu sous le nom de transport balistique. Imaginez des électrons circulant dans un fil comme des voitures dans un trafic dense, heurtant constamment des obstacles et perdant de l'énergie. Dans un NTC, c'est comme un tunnel vide et sans frottement.

Cette propriété signifie que les transistors basés sur les NTC peuvent s'allumer et s'éteindre beaucoup plus rapidement tout en générant beaucoup moins de chaleur. Cela se traduit directement par des vitesses de traitement plus élevées et une meilleure efficacité énergétique dans les appareils.

Propriétés de semi-conducteur idéales

L'utilité d'un matériau en tant que semi-conducteur est définie par sa bande interdite – une barrière d'énergie qui détermine la facilité avec laquelle il peut basculer entre un état "activé" (conducteur) et "désactivé" (isolant). Les NTC ont une bande interdite directe, ce qui est très efficace pour cette commutation.

Plus important encore, la bande interdite d'un NTC peut être contrôlée précisément en fonction de sa chiralité, qui est l'angle sous lequel la feuille de graphène originale est "roulée" pour former le tube. Cela ouvre la porte à la conception sur mesure de semi-conducteurs pour des applications spécifiques, ce qui n'est pas possible avec le silicium.

Robustesse physique et thermique extrême

Les NTC sont l'un des matériaux les plus solides jamais découverts, possédant une incroyable résistance à la traction et une rigidité. Ce sont également d'excellents conducteurs thermiques, capables de dissiper la chaleur bien plus efficacement que le cuivre ou le silicium.

Dans un appareil électronique, où des milliards de transistors génèrent une chaleur immense dans un espace minuscule, cette capacité à gérer la chaleur est essentielle pour la fiabilité et les performances.

Les obstacles pratiques : du laboratoire à la fabrication

Bien que les avantages théoriques des NTC soient immenses, les traduire des expériences de laboratoire aux produits électroniques grand public fabriqués en série ("fab") présente des défis d'ingénierie importants.

Le problème du contrôle de la chiralité

Les NTC peuvent être soit métalliques (toujours conducteurs, comme un fil) soit semi-conducteurs, selon leur chiralité. Un lot de NTC synthétisés contient presque toujours un mélange aléatoire des deux types.

Pour construire des transistors, vous avez besoin de NTC purement semi-conducteurs. Même un seul NTC métallique au mauvais endroit peut créer un court-circuit, rendant le transistor inutile. Séparer ces types avec une pureté proche de 100 % à l'échelle industrielle reste un obstacle majeur.

Le problème de la résistance de contact

Faire entrer et sortir efficacement l'électricité d'un nanotube de taille moléculaire n'est pas trivial. Le point de connexion, ou contact, entre l'électrode métallique et le NTC peut créer une résistance électrique significative.

Cette résistance agit comme un goulot d'étranglement, annulant les avantages du transport interne à grande vitesse du NTC. Surmonter cette résistance de contact est un objectif principal de la recherche actuelle.

Le problème de la fabrication et du placement

La fabrication du silicium est un processus mature et ultra-précis. Nous pouvons placer des milliards de transistors de silicium identiques exactement où nous le voulons. Reproduire cette précision avec les NTC est extraordinairement difficile.

Le développement de méthodes pour faire croître ou déposer de vastes réseaux de NTC parfaitement alignés et uniformément structurés sur une tranche est la clé pour libérer leur potentiel pour des circuits intégrés complexes comme les CPU.

Faire le bon choix pour votre objectif

Comprendre l'application spécifique est essentiel pour évaluer la viabilité des nanotubes de carbone. Leurs forces actuelles sont mieux adaptées à des domaines particuliers où leurs propriétés uniques l'emportent sur les défis de fabrication.

- Si votre objectif principal est les processeurs de nouvelle génération : L'objectif est de remplacer les canaux de silicium dans les transistors (CNTFET) pour atteindre des vitesses et une efficacité plus élevées, mais cela fait face aux plus grands obstacles de chiralité et de placement.

- Si votre objectif principal est l'électronique flexible ou transparente : Les NTC sont un candidat de premier plan pour la création de films conducteurs transparents pour les écrans tactiles et les écrans flexibles, car leurs propriétés de réseau sont plus tolérantes que la pureté requise pour les transistors.

- Si votre objectif principal est la communication haute fréquence : L'exceptionnelle mobilité des porteurs dans les NTC les rend idéaux pour les dispositifs radiofréquence (RF) qui fonctionnent à des vitesses bien au-delà des capacités du silicium.

- Si votre objectif principal est les capteurs avancés : Le rapport surface/volume élevé des NTC les rend extrêmement sensibles à leur environnement chimique, permettant la création de capteurs moléculaires très spécifiques et réactifs.

En fin de compte, les nanotubes de carbone représentent un changement fondamental dans la façon dont nous pouvons construire des dispositifs électroniques à partir de la molécule.

Tableau récapitulatif :

| Propriété clé | Avantage pour l'électronique |

|---|---|

| Transport balistique | Les électrons circulent avec une résistance quasi nulle, permettant une commutation ultra-rapide et une faible génération de chaleur. |

| Bande interdite réglable | La bande interdite directe, dépendante de la chiralité, permet des semi-conducteurs conçus sur mesure et très efficaces. |

| Conductivité thermique extrême | Une dissipation thermique supérieure améliore la fiabilité et les performances des appareils à haute densité. |

| Haute résistance mécanique | Permet des applications électroniques robustes et flexibles comme les technologies portables et les écrans transparents. |

Prêt à explorer comment les matériaux avancés peuvent alimenter votre prochaine innovation ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à la recherche sur les matériaux de pointe, y compris le développement d'électronique à base de nanotubes de carbone. Nos produits soutiennent la synthèse et l'analyse précises requises pour surmonter les défis du contrôle de la chiralité et de la fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et vous aider à repousser les limites des performances électroniques.

Guide Visuel

Produits associés

- Tube en céramique de nitrure de bore (BN)

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Fabricant de pièces personnalisées en PTFE Téflon pour tubes de centrifugation

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Qu'est-ce qui rend les nanotubes spéciaux ? Découvrez le matériau révolutionnaire combinant résistance, conductivité et légèreté

- Quelles sont les applications des revêtements d'or ? Utilisations critiques dans l'aérospatiale, l'électronique et les systèmes de défense

- Le CVD ou le HPHT est-il meilleur ? Votre guide pour choisir le bon diamant de laboratoire

- Comment fonctionnent les revêtements optiques ? Manipuler la lumière avec des films minces de précision

- Quelles sont les propriétés clés de l'argent (Ag) ? Découvrez l'élément à la conductivité électrique et thermique inégalée

- Qu'est-ce que l'effet de pulvérisation cathodique ? Un guide complet de la technologie de dépôt de couches minces

- Comment caractériser les nanotubes de carbone ? Un guide pour vérifier la qualité et la performance

- Qu'est-ce que le processus de pulvérisation chimique ? Maîtriser la pulvérisation réactive pour des films minces supérieurs