Dans le dépôt de couches minces, le vide n'est pas seulement une bonne pratique ; c'est une exigence fondamentale. Cet environnement contrôlé à basse pression est essentiel pour créer un chemin pur permettant au matériau de dépôt de voyager de sa source au substrat. Un vide élimine les gaz atmosphériques qui, autrement, contamineraient le film, interféreraient avec le processus de dépôt et empêcheraient la formation d'une couche dense et bien adhérente.

L'objectif principal du vide est d'éliminer les particules indésirables. Cela permet d'atteindre deux objectifs cruciaux : il empêche la contamination de la couche mince et garantit que les atomes déposés voyagent sans entrave, conservant l'énergie nécessaire pour une forte adhérence et une structure de film de haute qualité.

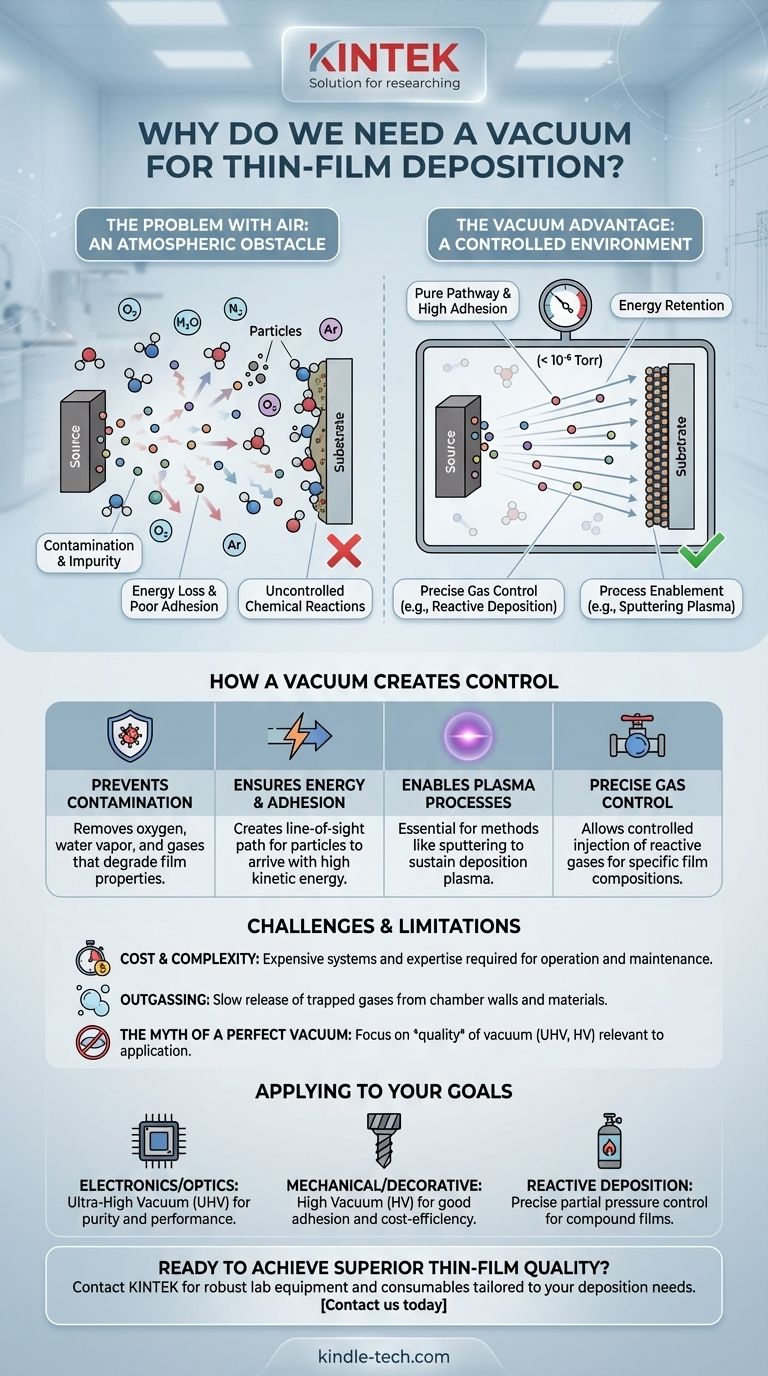

Le problème de l'air : pourquoi l'atmosphère est l'ennemi

Pour comprendre la nécessité d'un vide, nous devons d'abord reconnaître que l'atmosphère standard est incroyablement hostile au processus de construction d'une couche mince de haute qualité. L'air est un mélange dense de gaz réactifs et de particules.

Contamination et impuretés

L'air est composé d'azote, d'oxygène, de vapeur d'eau, d'argon et de divers autres gaz traces. Si ces molécules sont présentes pendant le dépôt, elles seront inévitablement incorporées dans le film aux côtés du matériau souhaité.

Cette contamination dégrade gravement les propriétés du film. Par exemple, une couche d'oxyde indésirable dans un film conducteur peut ruiner ses performances électriques, tandis que des impuretés dans un revêtement optique peuvent le faire absorber la lumière au lieu de la transmettre.

Perte d'énergie et mauvaise adhérence

Les atomes ou molécules voyageant de la source au substrat dans un processus de PVD (Physical Vapor Deposition) doivent arriver avec une énergie cinétique suffisante. Cette énergie est essentielle pour former une liaison forte avec la surface du substrat.

À l'air libre, les particules en mouvement entreraient en collision avec des milliards de molécules d'air, perdant de l'énergie à chaque collision. Un vide élimine ces obstacles, créant un chemin "en ligne de mire". Cela garantit que les particules arrivent avec une énergie maximale, favorisant une meilleure adhérence et une structure de film plus dense.

Réactions chimiques incontrôlées

De nombreux matériaux utilisés dans le dépôt de couches minces sont très réactifs, surtout aux températures élevées impliquées. L'oxygène et la vapeur d'eau dans l'atmosphère peuvent provoquer une oxydation immédiate et incontrôlée du matériau source ou du film au fur et à mesure de sa formation.

Un vide élimine ces agents réactifs, donnant à l'ingénieur de processus un contrôle complet sur l'environnement chimique.

Comment un vide crée un environnement contrôlé

En éliminant l'influence chaotique et contaminante de l'air, un vide fournit le contrôle nécessaire pour concevoir un film avec des propriétés spécifiques et reproductibles.

Activation du processus de dépôt

Certaines méthodes de dépôt, en particulier les processus basés sur le plasma comme la pulvérisation cathodique, ne peuvent tout simplement pas fonctionner à pression atmosphérique. Elles nécessitent un environnement à basse pression pour allumer et maintenir le plasma qui est au centre du mécanisme de dépôt.

Garantir la répétabilité

Les conditions atmosphériques comme la pression et l'humidité changent constamment. En opérant sous vide, vous éliminez ces variables. Cela permet aux ingénieurs de créer une recette cohérente et reproductible pour un film, garantissant qu'une pièce fabriquée aujourd'hui a exactement les mêmes propriétés qu'une pièce fabriquée l'année prochaine.

Contrôle précis de la composition des gaz

Dans certains processus avancés, appelés dépôt réactif, un gaz spécifique est intentionnellement introduit dans la chambre à vide. Par exemple, de l'azote peut être ajouté lors de la pulvérisation de titane pour créer un revêtement de nitrure de titane (TiN) dur et de couleur or.

Le système de vide élimine d'abord tout l'air indésirable, puis permet l'injection précise et le contrôle de la pression partielle du gaz réactif souhaité. Ce niveau de contrôle est impossible sans la création préalable d'un vide.

Comprendre les défis et les limites

Bien qu'essentielle, la création et le maintien d'un vide introduisent leur propre ensemble de défis techniques qui doivent être gérés.

Le mythe du vide parfait

Il est impossible et peu pratique de créer un vide véritablement "parfait", qui serait un espace sans aucune particule. Au lieu de cela, les processus sont définis par la qualité du vide, comme le vide faible, élevé (HV) ou ultra-élevé (UHV). Le niveau requis dépend entièrement de la sensibilité de l'application à la contamination.

Coût et complexité

Les systèmes de vide, y compris les chambres, les pompes et les manomètres, sont coûteux à acheter et nécessitent une expertise significative pour leur fonctionnement et leur maintenance. L'atteinte et la mesure des vides ultra-élevés ajoutent un coût et une complexité substantiels à toute ligne de fabrication.

Le problème du dégazage

Même à l'intérieur d'une chambre à vide, la contamination peut provenir du "dégazage". Il s'agit du lent dégagement de gaz piégés des parois de la chambre, des fixations ou même du substrat lui-même. Pour lutter contre cela, les systèmes à vide poussé sont souvent "cuits" à haute température pour éliminer ces molécules piégées avant le début du dépôt.

Application de ceci à vos objectifs de dépôt

Le niveau de vide dont vous avez besoin est directement lié à la sensibilité et aux exigences de performance de votre produit final.

- Si votre objectif principal est l'électronique ou l'optique de haute pureté : Un vide ultra-élevé (UHV) est non négociable pour minimiser la contamination qui dégraderait les performances électriques ou optiques.

- Si votre objectif principal est les revêtements mécaniques ou décoratifs : Un vide poussé (HV) est souvent suffisant pour assurer une bonne adhérence et prévenir les impuretés majeures, équilibrant le coût et les performances.

- Si vous utilisez le dépôt réactif : Le système de vide est essentiel non seulement pour éliminer l'air, mais aussi pour contrôler précisément la pression partielle du gaz réactif comme l'oxygène ou l'azote.

En fin de compte, comprendre le rôle du vide change votre perspective, passant de la simple utilisation d'équipement au contrôle fondamental de la qualité et des propriétés du matériau que vous créez.

Tableau récapitulatif :

| Fonction du vide | Avantage pour le dépôt de couches minces |

|---|---|

| Élimine les molécules d'air | Prévient la contamination par des gaz comme l'oxygène et la vapeur d'eau |

| Crée un chemin en ligne de mire | Garantit que les particules conservent leur énergie pour une forte adhérence et une structure de film dense |

| Permet les processus plasma | Permet à des méthodes comme la pulvérisation cathodique de fonctionner en maintenant un plasma |

| Fournit un contrôle du processus | Élimine les variables atmosphériques pour des résultats reproductibles et de haute qualité |

| Contrôle la composition des gaz | Permet un dépôt réactif précis (par exemple, ajout d'azote pour les revêtements TiN) |

Prêt à atteindre une qualité de couche mince supérieure dans votre laboratoire ? Le bon environnement de vide est essentiel pour produire des revêtements de haute pureté, bien adhérents et avec des résultats reproductibles. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins de dépôt. Que vous travailliez sur des composants électroniques sensibles, des revêtements optiques ou des couches mécaniques durables, notre expertise vous assure le contrôle et la pureté nécessaires à votre succès. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de couches minces et fournir les performances que votre recherche exige.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs