La raison fondamentale pour laquelle nous utilisons le vide pour le dépôt de couches minces est de créer un environnement ultra-propre et hautement contrôlé. L'élimination de l'air et des autres gaz atmosphériques empêche le matériau de dépôt de réagir avec des contaminants comme l'oxygène et la vapeur d'eau, tout en permettant aux particules de matériau de voyager sans entrave de leur source au substrat.

En bref, le vide ne vise pas à créer le vide pour le vide. Il s'agit d'éliminer les variables incontrôlées et réactives (l'atmosphère) pour obtenir un contrôle précis sur la pureté, la structure et le cheminement du matériau déposé.

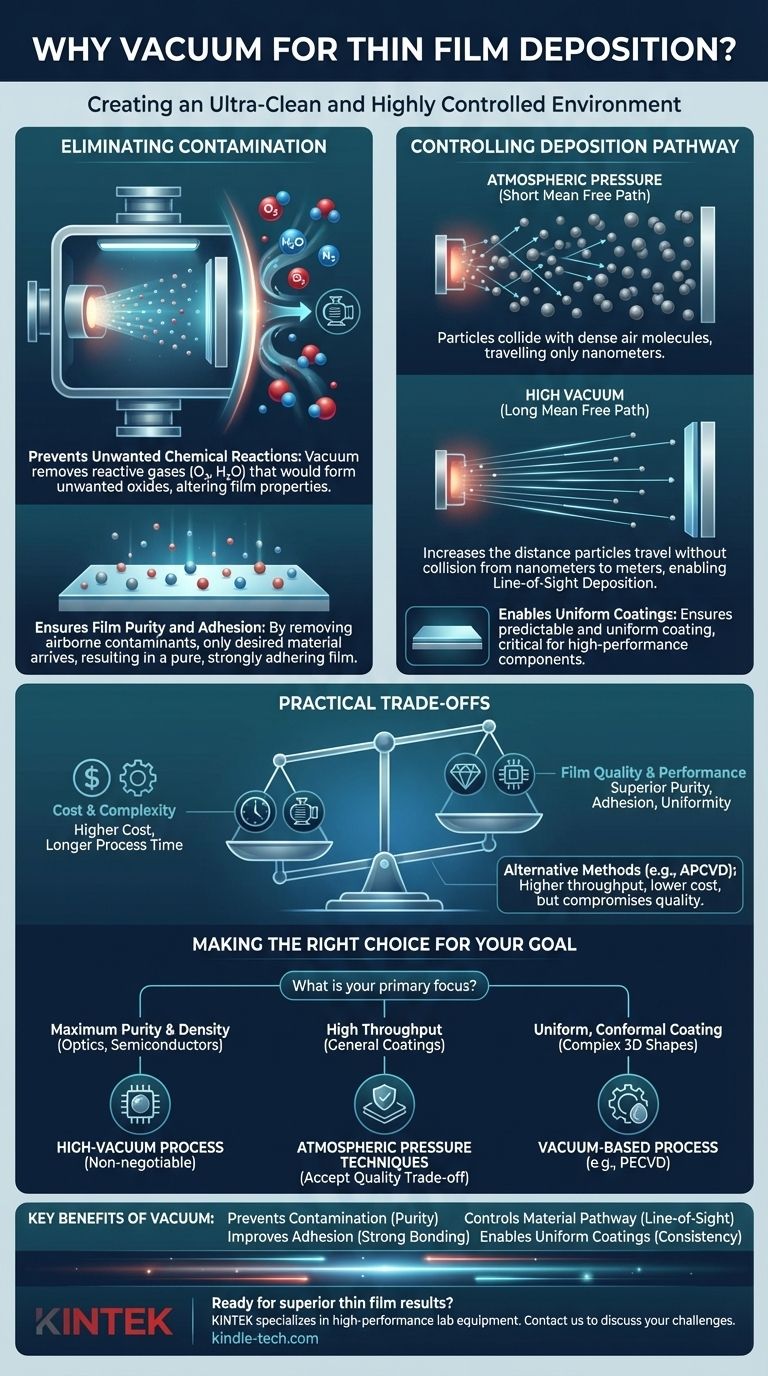

Le rôle principal du vide : éliminer la contamination

L'obtention des propriétés de film souhaitées commence par la création d'un environnement immaculé. L'air ordinaire qui nous entoure est un mélange dense de gaz réactifs et de particules qui sont préjudiciables aux films minces de haute qualité.

Prévenir les réactions chimiques indésirables

L'air atmosphérique est principalement composé d'azote et d'oxygène, avec des quantités importantes de vapeur d'eau et d'autres gaz traces. Ces gaz sont très réactifs.

Pendant le dépôt, le matériau chaud ou énergétique se déplace vers le substrat. Si de l'air était présent, ce matériau réagirait instantanément avec l'oxygène et l'eau, formant des oxydes ou des hydroxydes indésirables au lieu du film pur prévu.

Cette contamination chimique altère fondamentalement les propriétés électriques, optiques et mécaniques du film, entraînant une défaillance de l'appareil ou de mauvaises performances.

Assurer la pureté et l'adhérence du film

La contamination ne se produit pas seulement en cours de route ; elle affecte également le substrat. Comme indiqué dans la préparation du dépôt, le pré-nettoyage élimine les contaminants de la surface du substrat pour assurer une bonne adhérence.

Le vide étend ce principe à l'ensemble du volume du processus. En éliminant les contaminants aéroportés comme les molécules d'eau et les hydrocarbures, le vide garantit que seul le matériau de dépôt souhaité arrive sur le substrat propre, ce qui donne un film pur qui adhère fortement.

Contrôler le chemin de dépôt

Au-delà de la pureté, le vide est essentiel pour contrôler physiquement la façon dont le matériau de dépôt se déplace de la source à la cible. Ceci est régi par un principe connu sous le nom de "libre parcours moyen".

Le concept de libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule.

À la pression atmosphérique normale, le libre parcours moyen est incroyablement court, de l'ordre du nanomètre. Les molécules d'air sont si densément tassées qu'une particule ne peut pas voyager loin sans collision.

Augmenter le libre parcours moyen

La création d'un vide réduit considérablement le nombre de molécules de gaz dans la chambre. Cela augmente le libre parcours moyen des nanomètres aux mètres.

Avec moins de molécules d'air à rencontrer, les atomes ou molécules du matériau de dépôt peuvent voyager en ligne droite directement de la source au substrat.

Permettre le dépôt en ligne de mire

Ce long libre parcours moyen est le fondement du dépôt "en ligne de mire", qui est essentiel pour de nombreuses techniques de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique et l'évaporation.

Il garantit que le matériau recouvre le substrat de manière prévisible et uniforme, ce qui est essentiel pour créer des composants optiques et électroniques de haute performance.

Les compromis pratiques de l'utilisation du vide

Bien qu'essentiel pour les films de haute qualité, la création et le maintien d'un vide introduisent des défis pratiques qui représentent des compromis clés dans la fabrication.

Coût et complexité

Les systèmes de vide – y compris les chambres, les pompes haute puissance et les jauges sensibles – sont coûteux à l'achat et nécessitent des connaissances spécialisées pour leur fonctionnement et leur maintenance. Cela ajoute des coûts d'investissement et d'exploitation importants au processus de dépôt.

Temps de processus et débit

Atteindre le niveau de vide nécessaire n'est pas instantané. Le temps de "pompage" requis pour évacuer la chambre peut représenter une partie importante du temps total du processus, limitant potentiellement le débit de fabrication.

Méthodes de dépôt alternatives

Pour certaines applications où la pureté ou la densité de film la plus élevée n'est pas requise, il existe des méthodes alternatives qui fonctionnent à ou près de la pression atmosphérique.

Des techniques comme le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) ou les procédés sol-gel peuvent offrir un débit plus élevé et un coût inférieur, mais impliquent généralement un compromis sur la qualité et les performances ultimes du film.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus basé sur le vide dépend entièrement des propriétés requises du film mince final.

- Si votre objectif principal est une pureté et une densité maximales pour l'optique ou les semi-conducteurs : Un processus sous vide poussé est non négociable pour éliminer les contaminants et garantir une croissance de film prévisible.

- Si votre objectif principal est un débit élevé pour les revêtements protecteurs ou esthétiques généraux : Vous pouvez explorer des techniques à pression atmosphérique, en acceptant le compromis sur la pureté du film pour un coût nettement inférieur et une vitesse plus élevée.

- Si votre objectif principal est un revêtement uniforme et conforme sur des formes 3D complexes : Un processus basé sur le vide comme le dépôt chimique en phase vapeur assisté par plasma (PECVD) est souvent essentiel pour contrôler les réactions en phase gazeuse nécessaires pour revêtir toutes les surfaces uniformément.

En fin de compte, la maîtrise de l'environnement sous vide est fondamentale pour contrôler les propriétés finales et les performances de votre film mince.

Tableau récapitulatif :

| Avantage clé | Comment le vide aide |

|---|---|

| Prévient la contamination | Élimine les gaz réactifs (O₂, H₂O) pour assurer la pureté du film. |

| Contrôle le chemin du matériau | Augmente le libre parcours moyen pour un dépôt direct en ligne de mire. |

| Améliore l'adhérence | Crée une surface de substrat propre pour une forte liaison du film. |

| Permet des revêtements uniformes | Permet un contrôle précis pour une épaisseur et des propriétés de film constantes. |

Prêt à obtenir des résultats supérieurs en matière de couches minces dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de dépôt sous vide adaptés à la recherche et à la production. Notre expertise vous assure la pureté, l'adhérence et l'uniformité requises pour l'optique avancée, les semi-conducteurs et les revêtements protecteurs.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de dépôt et découvrir la solution de vide adaptée à vos besoins de laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température