En microscopie électronique à balayage (MEB), un pulvérisateur cathodique est utilisé pour appliquer une couche ultra-mince et électriquement conductrice sur des échantillons non conducteurs. Cette étape de préparation essentielle permet d'acquérir des images claires et haute résolution de matériaux tels que les céramiques, les polymères et les spécimens biologiques, qui autrement produiraient des résultats déformés et inutilisables.

La fonction principale du revêtement par pulvérisation cathodique est de résoudre un problème fondamental : le faisceau d'électrons utilisé par un MEB s'accumule à la surface d'un échantillon non conducteur, provoquant un effet de "charge" qui déforme catastrophiquement l'image. Le revêtement conducteur fournit un chemin pour que cette charge se dissipe vers la terre, permettant une imagerie stable et précise.

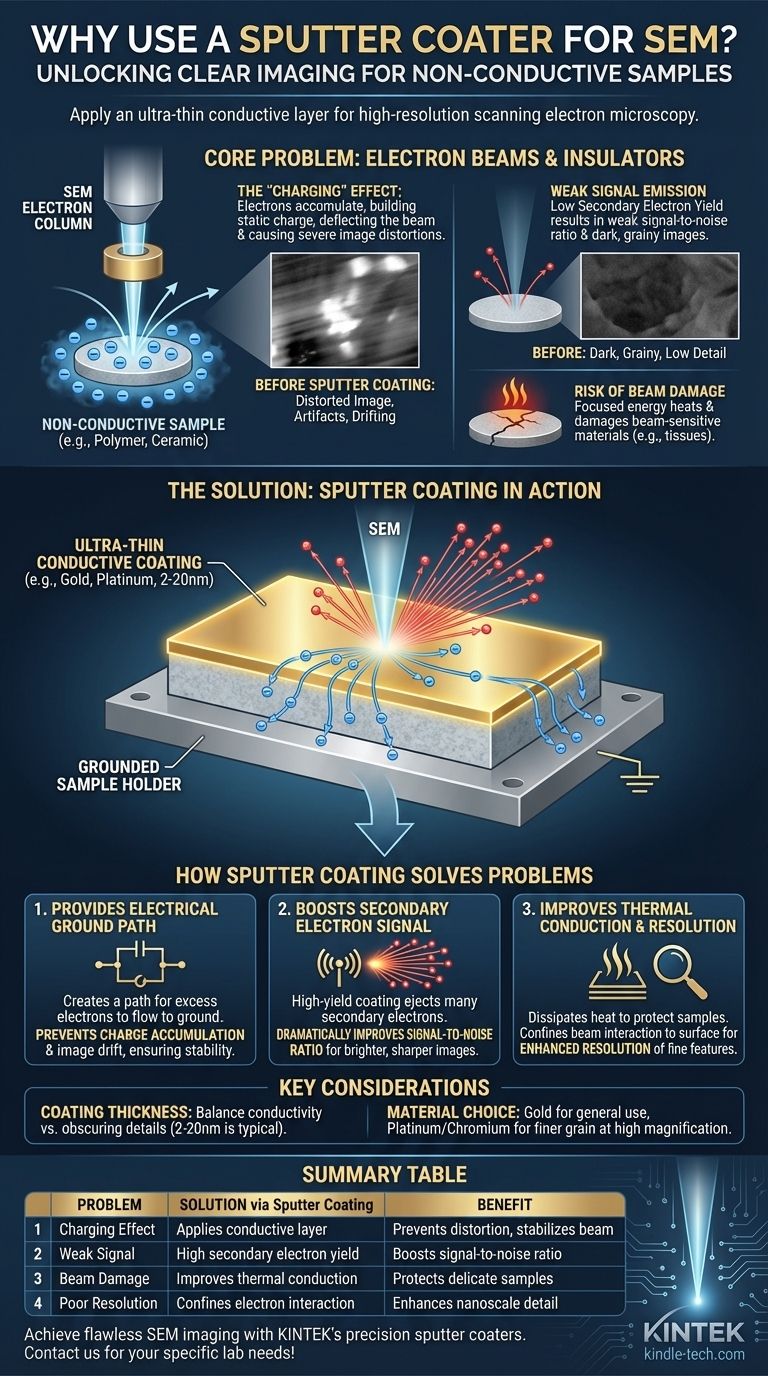

Le problème central : faisceaux d'électrons et isolants

Pour comprendre la nécessité du revêtement par pulvérisation cathodique, vous devez d'abord comprendre comment un MEB interagit avec un échantillon qui ne peut pas conduire l'électricité. Cette interaction crée plusieurs problèmes d'imagerie critiques.

L'effet de "charge"

Lorsque le faisceau d'électrons primaire du MEB frappe une surface non conductrice, ces électrons n'ont nulle part où aller. Ils s'accumulent sur l'échantillon, créant une charge statique négative.

Cette charge localisée dévie le faisceau d'électrons entrant, provoquant de graves artefacts d'image. Vous verrez souvent des taches lumineuses, des caractéristiques déformées ou une image dérivante, rendant toute analyse significative impossible.

Émission de signal faible

L'image dans un MEB est principalement générée en détectant les électrons secondaires qui sont éjectés de la surface de l'échantillon par le faisceau primaire.

De nombreux matériaux non conducteurs sont intrinsèquement de faibles émetteurs de ces électrons secondaires. Il en résulte un signal faible et un faible rapport signal/bruit, produisant une image sombre, granuleuse et indistincte.

Risque de dommages par le faisceau

L'énergie focalisée du faisceau d'électrons peut chauffer et endommager des échantillons délicats ou "sensibles au faisceau". C'est une préoccupation majeure pour les polymères, les tissus organiques et d'autres matériaux mous, qui peuvent être altérés ou détruits par le microscope lui-même.

Comment le revêtement par pulvérisation cathodique résout ces problèmes

L'application d'un mince film métallique, généralement de seulement 2 à 20 nanomètres d'épaisseur, contrecarre directement chacun de ces problèmes et améliore considérablement la qualité de l'image.

Fournir un chemin de masse électrique

L'avantage le plus important est que le revêtement conducteur – souvent de l'or, du platine ou de l'iridium – crée un chemin pour que l'excès d'électrons s'écoule de la zone imagée vers le porte-échantillon MEB mis à la terre.

Cela empêche complètement l'accumulation de charge, stabilisant l'image et éliminant les distorsions courantes des échantillons non conducteurs.

Améliorer le signal d'électrons secondaires

Les métaux utilisés pour le revêtement par pulvérisation cathodique sont choisis parce qu'ils ont un très haut rendement en électrons secondaires. Lorsque le faisceau primaire frappe ce revêtement, il éjecte un grand nombre d'électrons secondaires.

Ce flot de nouveau signal améliore considérablement le rapport signal/bruit. Le résultat est une image beaucoup plus lumineuse, plus nette et plus détaillée qui révèle la véritable topographie de surface du spécimen sous-jacent.

Améliorer la conduction thermique et la résolution

Le revêtement métallique aide également à dissiper la chaleur loin de la zone d'analyse, offrant une couche de protection pour les spécimens sensibles au faisceau.

De plus, le revêtement réduit la profondeur de pénétration du faisceau d'électrons primaire. Cela confine l'interaction à la région très proche de la surface, ce qui peut améliorer la résolution des fines caractéristiques de surface et des bords.

Comprendre les compromis

Bien qu'essentiel, le processus de revêtement par pulvérisation cathodique n'est pas sans considérations. L'obtention des meilleurs résultats nécessite d'équilibrer des facteurs concurrents.

L'épaisseur du revêtement est critique

L'épaisseur de la couche pulvérisée est un paramètre crucial. Une couche trop mince ne sera pas entièrement conductrice et ne parviendra pas à empêcher la charge.

Inversement, une couche trop épaisse commencera à masquer les détails nanométriques fins de la surface réelle de votre échantillon. L'objectif est d'appliquer le film continu le plus mince possible qui dissipe efficacement la charge.

Le choix du matériau est important

Différents matériaux de revêtement sont utilisés pour différentes applications. L'or est un choix courant et efficace pour l'imagerie générale en raison de sa conductivité élevée et de son rendement en électrons secondaires.

Cependant, d'autres matériaux comme l'or/palladium, le platine ou le chrome produisent une structure de grain plus fine dans le revêtement, ce qui est souvent nécessaire pour atteindre les grossissements les plus élevés sans voir la texture du revêtement lui-même.

Comment appliquer cela à votre échantillon

Votre décision d'utiliser un pulvérisateur cathodique doit être basée sur la nature de votre échantillon et vos objectifs d'imagerie.

- Si votre échantillon est non conducteur (céramique, polymère, verre, la plupart des tissus biologiques) : Le revêtement par pulvérisation cathodique est presque toujours nécessaire pour éviter la charge et acquérir une image utilisable.

- Si votre échantillon est sensible au faisceau : Le revêtement conducteur fournit une protection thermique et électrique critique qui peut prévenir les dommages pendant l'analyse.

- Si vous avez besoin de la plus haute résolution d'image possible : Même sur des matériaux peu conducteurs, un revêtement mince améliorera considérablement le rapport signal/bruit, révélant des détails de surface fins qui seraient autrement perdus dans le bruit.

En fin de compte, le revêtement par pulvérisation cathodique est une technique fondamentale qui transforme un MEB d'un outil pour les matériaux conducteurs en un instrument universellement puissant pour explorer le monde micro et nanométrique de presque tous les échantillons.

Tableau récapitulatif :

| Problème | Solution via le revêtement par pulvérisation cathodique | Avantage |

|---|---|---|

| Effet de charge | Applique une couche conductrice (par exemple, Au, Pt) | Prévient la distorsion de l'image, stabilise le faisceau |

| Émission de signal faible | Haut rendement en électrons secondaires du revêtement métallique | Améliore le rapport signal/bruit pour des images plus nettes |

| Risque de dommages par le faisceau | Améliore la conduction thermique | Protège les échantillons délicats et sensibles au faisceau |

| Faible résolution | Confine l'interaction électronique à la surface | Améliore la visibilité des détails des caractéristiques nanométriques |

Obtenez une imagerie MEB impeccable avec les pulvérisateurs cathodiques de précision de KINTEK. Que vous travailliez avec des céramiques, des polymères ou des échantillons biologiques, notre équipement de laboratoire assure une épaisseur de revêtement et une sélection de matériaux optimales pour éliminer la charge et maximiser la clarté de l'image. Laissez nos experts vous aider à améliorer vos résultats de microscopie – contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du processus SLS ? Débloquez des pièces complexes et fonctionnelles

- Pourquoi utilise-t-on un four de séchage pour le traitement à basse température de Ti/Al2O3 ? Assurer la pureté et la coulabilité de la poudre

- Quelle est la formule pour l'épaisseur du revêtement sec ? Calculer avec précision l'épaisseur du film sec (EFS)

- Quelle est la différence entre un filtre-presse à chambre et un filtre-presse à membrane ? Optimisez votre séparation solide-liquide

- Comment la biomasse est-elle moins chère ? Libérez la puissance des matières premières locales et à faible coût

- Pourquoi la température de fusion du métal est-elle importante ? La clé de la fabrication et de la performance

- Quelle est la signification physique de la couche limite la plus interne ? Perspectives cruciales pour le confinement des matériaux

- Pourquoi le contrôle de l'évaporation de l'humidité est-il essentiel dans le cycle Cu-Cl ? Optimiser la qualité et la réactivité des particules