À la base, un élément chauffant devient chaud en résistant intentionnellement au flux d'électricité. Ce processus, connu sous le nom d'effet Joule, force l'énergie électrique traversant le circuit à se convertir directement en énergie thermique, que nous percevons et utilisons comme chaleur.

L'essentiel n'est pas que la chaleur soit créée, mais que l'énergie électrique soit convertie. Un élément chauffant est simplement un matériau conçu pour que cette conversion se produise aussi efficacement que possible en agissant comme une forme de friction électrique contrôlée.

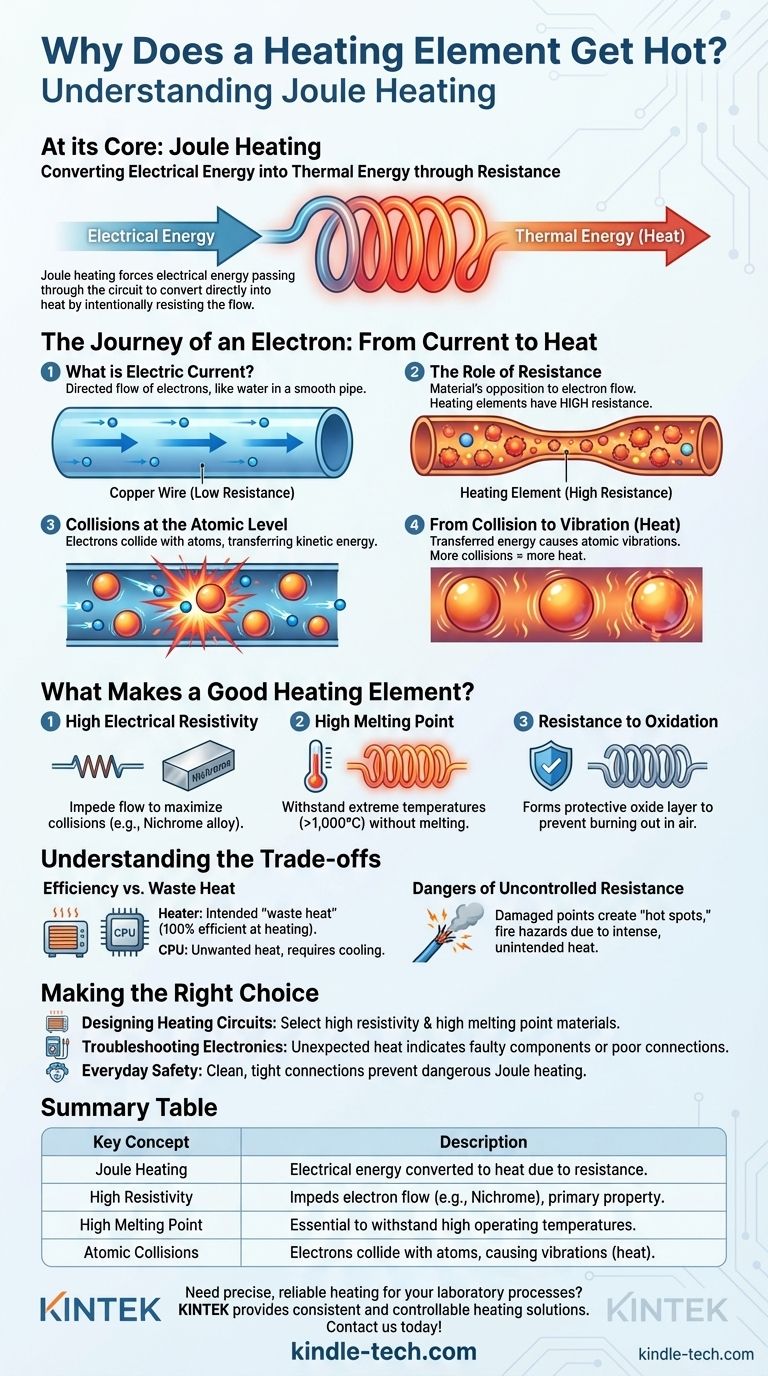

Le voyage d'un électron : du courant à la chaleur

Pour comprendre pourquoi un élément chauffant fonctionne, vous devez d'abord visualiser ce qui se passe au niveau atomique lorsque vous allumez un appareil comme un grille-pain ou un radiateur électrique.

Qu'est-ce que le courant électrique ?

Un courant électrique est simplement le flux dirigé de particules chargées, spécifiquement des électrons, à travers un matériau. Pensez-y comme de l'eau s'écoulant dans un tuyau.

Le rôle de la résistance

La résistance est l'opposition d'un matériau à ce flux d'électrons. Les matériaux à faible résistance, comme le cuivre, sont utilisés pour les fils car ils laissent passer facilement les électrons. Un élément chauffant, cependant, est fabriqué à partir d'un matériau à haute résistance.

En utilisant notre analogie, un fil de cuivre est un tuyau large et lisse. Un élément chauffant est un tuyau étroit et étranglé rempli d'obstacles.

Collisions au niveau atomique

Lorsque les électrons sont forcés de traverser un matériau à haute résistance (l'élément chauffant), ils entrent constamment en collision avec les atomes de ce matériau. Ils n'ont pas de chemin clair pour circuler.

Chaque collision transfère de l'énergie cinétique de l'électron en mouvement à l'atome qu'il frappe. C'est l'interaction fondamentale qui génère de la chaleur.

De la collision à la vibration (chaleur)

Cette énergie transférée fait vibrer vigoureusement les atomes au sein de la structure de l'élément chauffant. La chaleur, à son niveau le plus fondamental, est la vibration collective des atomes.

Plus il y a de collisions, plus les atomes vibrent, et plus l'élément devient chaud. C'est l'essence de l'effet Joule.

Qu'est-ce qui fait un bon élément chauffant ?

Tous les matériaux ne conviennent pas à cette tâche. Les ingénieurs sélectionnent les matériaux en fonction de quelques propriétés essentielles pour s'assurer qu'ils produisent de la chaleur efficacement et de manière fiable.

Haute résistivité électrique

L'exigence principale est une résistivité électrique élevée. Vous avez besoin d'un matériau qui entrave activement le flux d'électrons pour maximiser le nombre de collisions transférant de l'énergie. Le Nichrome, un alliage de nickel et de chrome, est un choix très courant pour cette raison.

Point de fusion élevé

Un élément chauffant doit pouvoir devenir extrêmement chaud sans fondre ni se dégrader. Des matériaux comme le Nichrome ont des points de fusion très élevés, ce qui leur permet de rougir et de fonctionner en toute sécurité à des températures bien supérieures à 1 000 °C (1 832 °F).

Résistance à l'oxydation

Lorsque les métaux chauffent, ils ont tendance à réagir avec l'oxygène de l'air, un processus appelé oxydation (similaire à la rouille). Un bon élément chauffant est stable et forme une couche protectrice d'oxyde qui l'empêche de s'user rapidement.

Comprendre les compromis

Bien que souhaitable dans un radiateur, cet effet est souvent un problème important dans d'autres appareils électroniques.

Efficacité vs chaleur perdue

Dans un élément chauffant, cette "chaleur perdue" est le produit recherché. L'objectif est d'être 100 % "inefficace" dans la transmission de l'électricité et 100 % efficace dans sa conversion en chaleur.

Dans le processeur d'un ordinateur ou une ligne électrique, cependant, l'effet Joule est une source de perte d'énergie et un problème qui doit être géré. C'est la raison pour laquelle les processeurs nécessitent des dissipateurs thermiques et des ventilateurs — pour dissiper la chaleur indésirable générée par la résistance électrique.

Les dangers de la résistance incontrôlée

Ce principe explique également pourquoi un fil effiloché ou une mauvaise connexion électrique est un risque d'incendie. Un point endommagé dans un circuit crée des "points chauds" involontaires et à haute résistance.

Lorsque le courant est forcé à travers ce petit point résistif, il génère une chaleur intense et incontrôlée qui peut facilement faire fondre l'isolation des fils et enflammer les matériaux à proximité.

Faire le bon choix pour votre objectif

Comprendre ce principe de conversion d'énergie vous permet de voir votre monde électrique sous un nouveau jour.

- Si votre objectif principal est de concevoir un circuit de chauffage : Vous devez sélectionner un matériau à haute résistivité et à point de fusion élevé, comme le Nichrome, dimensionné pour votre tension spécifique et la puissance de sortie souhaitée.

- Si votre objectif principal est de dépanner des appareils électroniques : N'oubliez pas qu'une chaleur inattendue est presque toujours un signe de résistance indésirable, vous orientant vers un composant défectueux ou une mauvaise connexion.

- Si votre objectif principal est la sécurité quotidienne : Vous pouvez maintenant reconnaître que le maintien de connexions électriques propres et solides est essentiel pour prévenir les effets dangereux de l'effet Joule involontaire.

En contrôlant la résistance électrique, nous pouvons soit créer la chaleur utile d'un radiateur, soit subir les conséquences destructrices d'une panne électrique.

Tableau récapitulatif :

| Concept clé | Description |

|---|---|

| Effet Joule | Processus par lequel l'énergie électrique est convertie en chaleur en raison de la résistance dans un matériau. |

| Haute résistivité | Propriété principale des bons matériaux d'éléments chauffants (par exemple, le Nichrome) qui entrave le flux d'électrons. |

| Point de fusion élevé | Essentiel pour que l'élément puisse supporter des températures de fonctionnement élevées sans se dégrader. |

| Collisions atomiques | Les électrons entrant en collision avec les atomes transfèrent de l'énergie, provoquant des vibrations perçues comme de la chaleur. |

Besoin d'un chauffage précis et fiable pour vos processus de laboratoire ?

Chez KINTEK, nous comprenons qu'une chaleur constante et contrôlable est fondamentale pour votre recherche et vos tests. Que vous ayez besoin d'un four de laboratoire standard ou d'une solution de chauffage personnalisée, notre expertise en équipement de laboratoire vous assure d'obtenir les performances et la durabilité que votre travail exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les éléments chauffants et les fours de laboratoire de KINTEK peuvent apporter efficacité et fiabilité à votre laboratoire.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

Les gens demandent aussi

- Pourquoi les régulateurs de température et les thermocouples sont-ils essentiels pour la poudre de magnésium ? Maîtrisez le contrôle thermique de précision

- Comment fonctionne le chauffage par résistance ? Maîtrisez les deux méthodes principales pour une chaleur efficace

- Quelle est la température maximale d'un élément chauffant ? Un guide des limites des matériaux et de la durée de vie

- Quel est le meilleur élément chauffant pour un four ? Un guide pour choisir le bon matériau en fonction de vos besoins en température

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Pourquoi est-il nécessaire d'utiliser un thermocouple en platine gainé de silice dans la chloration de l'hubnérite ? Obtenez des données cinétiques précises

- Comment le fil Ni-Cr est-il utilisé dans les appareils d'oxydation à la vapeur à haute température ? Assurer la précision et la durabilité