Essentiellement, un vide poussé est nécessaire dans une chambre de dépôt pour deux raisons fondamentales : assurer la pureté du matériau déposé et fournir un chemin clair et dégagé pour que les particules puissent voyager de leur source au substrat. Sans vide poussé, les atomes de l'air – principalement l'oxygène, l'azote et la vapeur d'eau – contamineraient la couche mince et entreraient en collision avec les particules de dépôt, les dispersant et empêchant la formation d'une couche dense et uniforme.

L'objectif principal d'un vide poussé n'est pas simplement d'éliminer l'air, mais de créer un environnement contrôlé et ultra-propre. Cela garantit que les seuls atomes atteignant le substrat cible sont les matériaux de dépôt prévus, permettant la création de couches minces avec des propriétés chimiques, électriques et mécaniques précises.

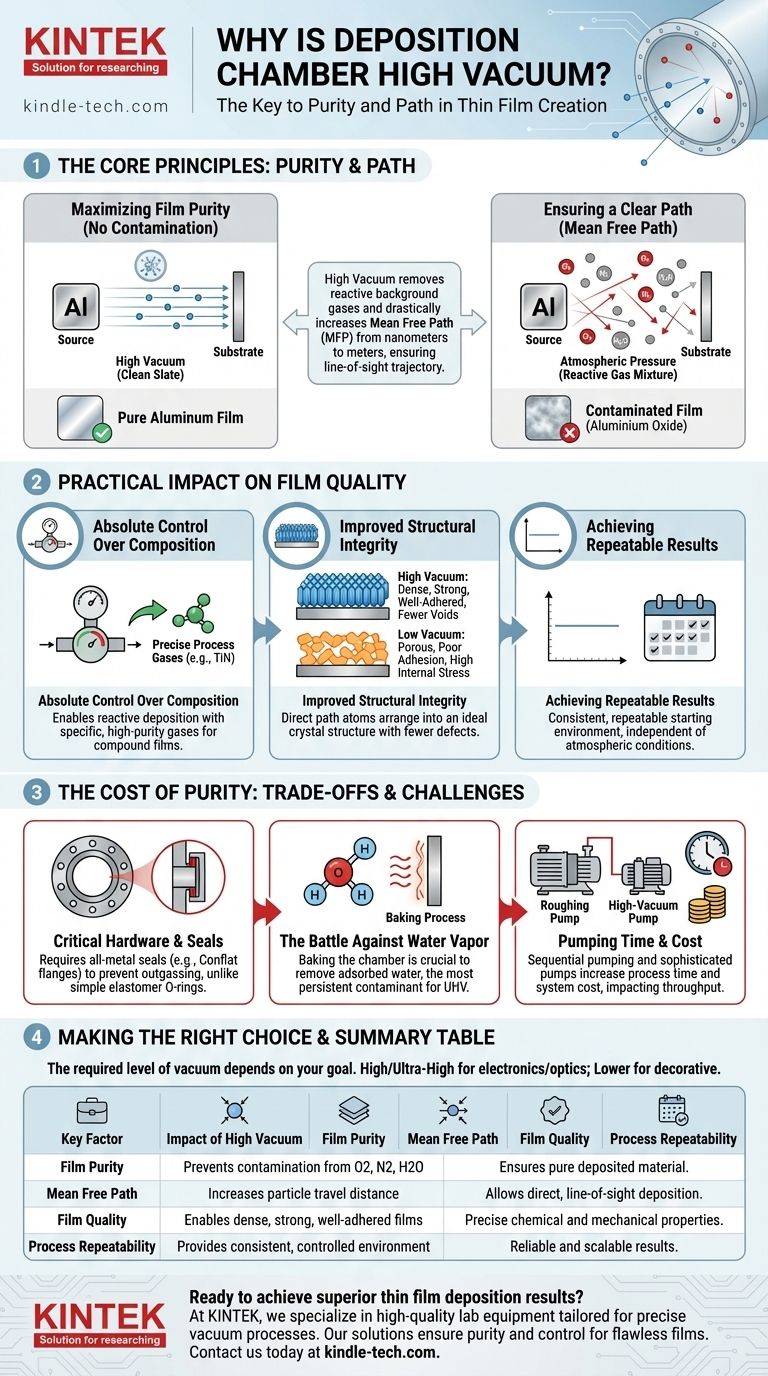

Les principes fondamentaux : Pureté et Trajectoire

L'obtention d'une couche mince de haute qualité est un jeu de contrôle au niveau atomique. L'environnement à l'intérieur de la chambre est le facteur le plus important déterminant le résultat, et un vide poussé fournit le contrôle nécessaire sur cet environnement.

Maximiser la pureté du film

L'air que nous respirons est un mélange de gaz réactifs. S'ils étaient laissés dans la chambre, ces molécules de gaz réagiraient facilement avec les atomes de haute énergie en cours de dépôt.

Cela conduirait à la formation involontaire d'oxydes et de nitrures au sein de votre film, altérant drastiquement ses propriétés. Par exemple, un film d'aluminium pur destiné à un miroir deviendrait un film d'oxyde d'aluminium trouble, ruinant sa réflectivité.

Un vide poussé élimine ces gaz de fond réactifs à un niveau où leur influence devient négligeable, garantissant que le film déposé est aussi pur que son matériau source.

Assurer une trajectoire claire (Libre parcours moyen)

En physique, le libre parcours moyen (LPM) est la distance moyenne parcourue par une particule avant d'entrer en collision avec une autre particule.

À pression atmosphérique, le LPM est incroyablement court – de l'ordre du nanomètre. Un atome de dépôt entrerait en collision avec des milliards de molécules d'air, se dispersant dans des directions aléatoires bien avant de pouvoir atteindre le substrat.

En créant un vide poussé, nous réduisons drastiquement le nombre de molécules dans la chambre, augmentant le LPM de quelques nanomètres à plusieurs mètres – bien plus long que les dimensions de la chambre elle-même. Cela garantit une trajectoire directe, en ligne de mire, de la source au substrat, ce qui est essentiel pour former un film dense et uniforme.

L'impact pratique sur la qualité du film

Les principes de pureté et de trajectoire ont des conséquences directes et mesurables sur le produit final. Passer d'un vide faible à un vide poussé modifie fondamentalement la qualité et la fiabilité du processus de dépôt.

Contrôle absolu de la composition

Un vide poussé crée une table rase. Une fois la chambre évacuée des gaz indésirables, vous pouvez introduire des gaz de processus spécifiques de haute pureté en quantités précises.

Ceci est essentiel pour le dépôt réactif, où un gaz comme l'azote ou l'oxygène est intentionnellement ajouté pour former un film composé, tel que le nitrure de titane (TiN). Le processus ne fonctionne que si le vide de fond est suffisamment propre pour que le gaz introduit délibérément soit le réactif principal.

Intégrité structurelle améliorée

Les collisions et la contamination créent des défauts. Les films déposés sous un vide insuffisant sont souvent poreux, mal adhérés au substrat et présentent des contraintes internes élevées.

En revanche, les films cultivés sous vide poussé sont plus denses, plus résistants et adhèrent beaucoup mieux à la surface du substrat. La trajectoire directe des atomes leur permet de s'organiser en une structure cristalline plus idéale avec moins de vides et d'impuretés.

Obtenir des résultats reproductibles

Les conditions atmosphériques, en particulier l'humidité, fluctuent constamment. Un processus qui repose sur un vide de mauvaise qualité produira des résultats différents un jour d'hiver sec par rapport à un jour d'été humide.

Un système à vide poussé fournit un environnement de départ cohérent et reproductible pour chaque exécution. Cette fiabilité est le fondement de tout processus de fabrication évolutif, de la fabrication de semi-conducteurs aux revêtements optiques.

Comprendre les compromis : Le coût de la pureté

Atteindre et maintenir un vide poussé est un défi d'ingénierie important qui implique du matériel et des procédures spécifiques, chacun avec ses propres coûts et avantages.

Le rôle critique du matériel de la chambre

Les simples joints toriques en élastomère, courants dans les systèmes à vide faible, ne conviennent pas au vide poussé car ils absorbent les gaz (en particulier l'eau) et les libèrent lentement, un processus appelé dégazage.

C'est pourquoi les systèmes à vide poussé utilisent des joints entièrement métalliques, tels que les brides Conflat (CF). Ceux-ci peuvent être chauffés, ou "cuits", à des températures élevées.

La bataille contre la vapeur d'eau

La cuisson de la chambre fournit de l'énergie aux molécules d'eau adsorbées collées aux surfaces internes, les aidant à se libérer afin qu'elles puissent être pompées. Il s'agit d'une étape cruciale pour atteindre des niveaux d'ultravide (UHV), car la vapeur d'eau est le contaminant le plus persistant et le plus difficile à éliminer.

Temps de pompage et coût

Atteindre un vide poussé n'est pas instantané. Cela nécessite généralement une séquence de pompes – d'abord une pompe de "dégrossissage" pour éliminer la majeure partie de l'air, suivie d'une pompe à "vide poussé" (comme une turbomoléculaire ou une cryopompe) pour éliminer les molécules restantes.

Ce processus prend du temps, appelé "temps de pompage", ce qui affecte directement le débit du processus. Les pompes et le matériel sophistiqués représentent également une part importante du coût du système. Le niveau de vide est donc un compromis entre la qualité de film requise et le coût et le temps opérationnels acceptables.

Faire le bon choix pour votre objectif

Le niveau de vide requis est entièrement dicté par les propriétés souhaitées du film final.

- Si votre objectif principal est d'obtenir des films de haute pureté pour l'électronique ou l'optique : Un vide poussé ou ultra-poussé est non négociable pour prévenir la contamination et garantir des performances optimales.

- Si votre objectif principal est un simple revêtement décoratif où certaines impuretés sont tolérables : Un vide de moindre qualité peut être suffisant, ce qui peut réduire le coût de l'équipement et le temps de cycle.

- Si vous rencontrez des problèmes avec un processus de dépôt dont la qualité de film est médiocre : Votre première action devrait être d'examiner le niveau de vide, de vérifier les fuites ou les sources de dégazage, car un vide inadéquat est la cause la plus fréquente de défaillance.

En fin de compte, la qualité de votre environnement sous vide dicte directement la qualité de votre film déposé.

Tableau récapitulatif :

| Facteur clé | Impact du vide poussé |

|---|---|

| Pureté du film | Prévient la contamination par l'oxygène, l'azote et la vapeur d'eau, assurant un matériau déposé pur. |

| Libre parcours moyen | Augmente la distance de parcours des particules, permettant un dépôt direct en ligne de mire pour des couches uniformes. |

| Qualité du film | Permet d'obtenir des films denses, résistants et bien adhérés avec des propriétés chimiques et mécaniques précises. |

| Répétabilité du processus | Fournit un environnement cohérent et contrôlé pour des résultats de fabrication fiables et évolutifs. |

Prêt à obtenir des résultats de dépôt de couches minces supérieurs ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de haute qualité, adaptés aux processus de dépôt sous vide précis. Notre expertise garantit que votre laboratoire fonctionne avec la pureté et le contrôle nécessaires pour des couches minces impeccables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances de votre chambre de dépôt et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les avantages des fours SPS pour les UHTCMC ? Atteindre une densité et une microstructure supérieures

- Quelle est la différence entre la pyrolyse et la gazéification au plasma ? Un guide de la conversion thermique avancée

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Quel four est utilisé pour le recuit ? Trouvez l'équipement adapté aux besoins de votre matériau

- Qu'est-ce que le déliantage et le frittage ? Maîtriser le processus en deux étapes pour des pièces métalliques denses

- Quels matériaux sont utilisés dans les fours à haute température ? Un guide des métaux réfractaires, des céramiques et du graphite

- Quelles sont les utilisations des alliages d'aluminium traités thermiquement ? Débloquez des performances de haute résistance et légères

- Quels sont les composants d'un four sous vide ? Maîtriser les systèmes essentiels pour un traitement thermique supérieur