Dans un four à induction, le courant alternatif à haute fréquence est utilisé car c'est la méthode la plus efficace pour générer une chaleur intense et contrôlable directement à l'intérieur du métal lui-même. Ce processus repose sur deux principes physiques clés : l'induction électromagnétique et l'effet de peau, qui se combinent pour créer un chauffage rapide, propre et précis sans aucune flamme ou élément externe.

La raison principale de l'utilisation de la haute fréquence n'est pas seulement de créer de la chaleur, mais de contrôler exactement où et à quelle vitesse cette chaleur est générée. Cette précision est le fondement de tous les avantages de la technologie d'induction, de la pureté des matériaux à l'efficacité énergétique.

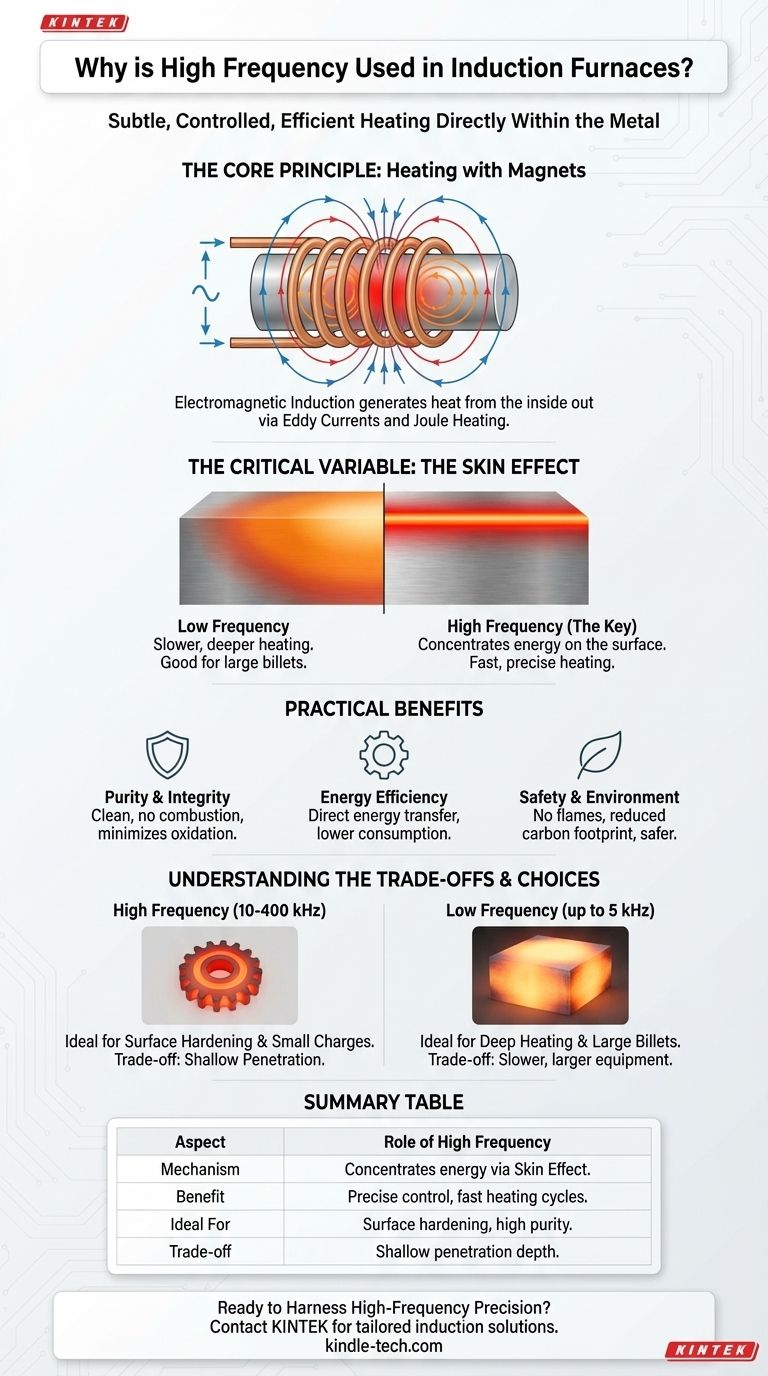

Le principe fondamental : chauffer le métal avec des aimants

Pour comprendre le rôle de la fréquence, nous devons d'abord comprendre les bases de l'induction. Le processus est une application intelligente de la physique qui génère de la chaleur de l'intérieur vers l'extérieur.

Création d'un champ magnétique

Un four à induction utilise une bobine de fil conducteur, généralement en cuivre. Un puissant courant alternatif (CA) est passé à travers cette bobine, créant un champ magnétique fort et rapidement changeant dans l'espace au centre de la bobine.

Induction de courants de Foucault

Lorsqu'une pièce de métal électriquement conducteur (la "charge") est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Génération de chaleur par résistance

Les courants de Foucault induits circulent contre la résistance électrique naturelle du métal. Ce frottement génère une chaleur immense, un phénomène connu sous le nom de chauffage Joule. Le métal lui-même devient la source de chaleur, c'est pourquoi le processus est si efficace et propre.

Pourquoi la fréquence est la variable critique

La vitesse et l'emplacement du chauffage ne sont pas accidentels ; ils sont le résultat direct de la fréquence du courant alternatif fourni à la bobine.

L'effet de peau : concentrer la chaleur

À mesure que la fréquence du courant alternatif augmente, les courants de Foucault induits sont forcés de circuler dans une couche de plus en plus mince à la surface du métal. Ce phénomène est appelé l'effet de peau.

Aux hautes fréquences, presque toute l'énergie de chauffage est concentrée dans cette mince "peau" externe. Cela permet à la surface du métal de devenir extrêmement chaude, très rapidement.

Chauffage plus rapide et plus efficace

En concentrant l'énergie à la surface, l'induction à haute fréquence atteint une vitesse de chauffage incroyablement rapide. Le cœur du matériau est ensuite chauffé par conduction à partir de la surface surchauffée. Cette vitesse est un moteur majeur de la haute efficacité de production observée dans les opérations de forgeage et de fusion modernes.

Contrôle de processus inégalé

La chaleur générée est directement proportionnelle à la puissance fournie par la source haute fréquence. Cela permet une précision de contrôle de la température exceptionnellement élevée. La chaleur peut être allumée, éteinte ou ajustée instantanément, évitant la surchauffe et la perte d'éléments d'alliage précieux ou volatils.

Les avantages pratiques de cette approche

La physique du chauffage à haute fréquence conduit directement aux avantages opérationnels significatifs qui font des fours à induction un choix supérieur pour de nombreuses applications.

Pureté et intégrité des matériaux

Parce que la chaleur est générée en interne et qu'il n'y a pas de combustion, le processus est parfaitement propre. Cela empêche la contamination par le combustible ou les électrodes, et le temps de chauffage rapide minimise l'oxydation et la décarburation, économisant le matériau et préservant ses propriétés prévues.

Efficacité énergétique

Contrairement à un four traditionnel qui doit chauffer une grande chambre et l'air qu'elle contient, un four à induction applique l'énergie directement à la pièce. Cela se traduit par une consommation d'énergie nettement inférieure et un environnement de travail beaucoup plus propre avec un minimum de chaleur perdue.

Sécurité et impact environnemental

Les fours à induction ne produisent ni fumée, ni polluants, ni sous-produits de combustion, contribuant à un lieu de travail plus sûr et à une empreinte carbone réduite. L'élimination des flammes nues et des arcs améliore considérablement la sécurité opérationnelle.

Comprendre les compromis

Bien que puissante, l'induction à haute fréquence n'est pas une solution universelle. Le choix de la fréquence implique des compromis critiques basés sur l'objectif spécifique.

Profondeur de pénétration

Le principal compromis de la haute fréquence est sa faible profondeur de chauffage due à l'effet de peau. Bien qu'excellente pour le durcissement superficiel ou la fusion de petites pièces, elle est inefficace pour chauffer le cœur de très grandes billettes métalliques. Pour ces applications, une fréquence plus basse est requise pour permettre au champ magnétique de pénétrer plus profondément dans le matériau.

Complexité de l'équipement

Les alimentations haute fréquence sont des dispositifs électroniques sophistiqués. Elles peuvent être plus complexes et coûteuses à acheter et à entretenir que les systèmes d'alimentation pour les fours à basse fréquence ou à combustion traditionnels.

Adéquation des matériaux

Le chauffage par induction n'est efficace que sur les matériaux électriquement conducteurs. Il ne peut pas être utilisé pour chauffer directement des isolants comme les céramiques ou certains types de composites.

Faire le bon choix pour votre objectif

La fréquence optimale est entièrement dictée par l'application et le matériau traité.

- Si votre objectif principal est le durcissement superficiel rapide ou la fusion de petites charges : Une haute fréquence (10 kHz à 400 kHz) est idéale, car elle concentre l'énergie à la surface pour une vitesse maximale.

- Si votre objectif principal est la fusion de grandes quantités de métal ou le chauffage en profondeur de grandes billettes pour le forgeage : Une fréquence plus basse (fréquence de ligne jusqu'à 5 kHz) est nécessaire pour garantir que l'énergie magnétique pénètre profondément dans le cœur du matériau.

- Si votre objectif principal est la pureté absolue du matériau et un contrôle précis de la température : La méthode d'induction elle-même est le principal avantage, la fréquence spécifique étant choisie en fonction de la taille et de la forme de votre matériau.

En fin de compte, le contrôle de la fréquence permet un contrôle direct de la chaleur, transformant un principe physique fondamental en un outil industriel précis et puissant.

Tableau récapitulatif :

| Aspect | Rôle de la haute fréquence |

|---|---|

| Mécanisme de chauffage | Concentration de l'énergie via l'effet de peau pour un chauffage rapide de la surface. |

| Avantage clé | Permet un contrôle précis de la température et des cycles de chauffage rapides. |

| Idéal pour | Le durcissement superficiel, la fusion de petites charges et les applications nécessitant une grande pureté. |

| Compromis | Faible profondeur de pénétration ; non idéal pour chauffer de grandes billettes en profondeur. |

Prêt à exploiter la précision du chauffage par induction à haute fréquence pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à induction adaptés à vos besoins spécifiques en matière de matériaux et de processus. Que vous ayez besoin d'un durcissement superficiel rapide, d'une fusion propre ou d'un traitement thermique précis, nos solutions offrent une efficacité, une pureté et un contrôle inégalés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de chauffage par induction peut optimiser vos opérations et réduire vos coûts énergétiques !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés