Applications des céramiques d'alumine

Domaine mécanique

Les céramiques d'alumine, réputées pour leurs propriétés mécaniques exceptionnelles, sont largement utilisées dans diverses industries en raison de leur grande résistance à la flexion, de leur dureté Mohs et de leur résistance supérieure à l'usure. Ces propriétés font des céramiques d'alumine des matériaux idéaux pour les applications nécessitant des composants durables et fiables.

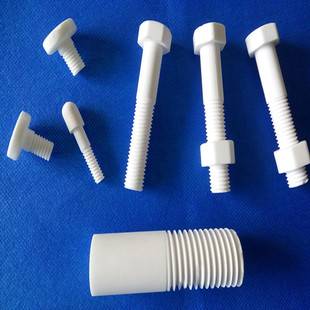

Dans le domaine mécanique, les céramiques d'alumine sont largement utilisées dans la fabrication d'outils, de valves, de meules et de roulements. La grande résistance à la flexion des céramiques d'alumine permet à ces composants de supporter des contraintes mécaniques importantes, ce qui les rend adaptés aux applications lourdes. En outre, leur dureté Mohs, comparable à celle du saphir, offre une excellente résistance aux rayures et à l'abrasion, ce qui accroît la longévité des composants.

La résistance à l'usure des céramiques d'alumine est un autre facteur essentiel qui favorise leur adoption dans les applications mécaniques. Contrairement aux matériaux conventionnels, les céramiques d'alumine présentent une usure minimale, même dans des conditions de fonctionnement difficiles, ce qui réduit le besoin de remplacements et d'entretiens fréquents. Cela permet non seulement de réduire les coûts d'exploitation, mais aussi d'accroître l'efficacité et la fiabilité globales des systèmes mécaniques.

En outre, la combinaison de ces propriétés mécaniques fait des céramiques d'alumine un choix privilégié pour les applications où la résistance et la durabilité sont primordiales. Par exemple, dans l'industrie automobile, les roulements en céramique d'alumine sont utilisés dans les moteurs à haute performance en raison de leur capacité à supporter des températures et des pressions extrêmes sans compromettre les performances.

En résumé, les propriétés mécaniques supérieures des céramiques d'alumine - haute résistance à la flexion, dureté Mohs et résistance à l'usure - les positionnent comme un matériau de premier plan dans le domaine mécanique, permettant la production de composants robustes et durables dans diverses industries.

Domaine de l'électronique et de l'électricité

Dans le domaine de l'électronique et de l'électricité, les céramiques d'alumine jouent un rôle essentiel en raison de leurs propriétés exceptionnelles d'isolation électrique et de leur perte minimale à haute fréquence. Ces céramiques sont utilisées sous diverses formes, notamment des plaques de base, des substrats, des films et des céramiques d'isolation électrique, qui font partie intégrante des appareils électroniques modernes.

Les capacités d'isolation supérieures des céramiques d'alumine leur permettent de supporter des tensions élevées sans compromettre leur intégrité structurelle ou leurs performances. Elles sont donc idéales pour les applications où l'isolation électrique est cruciale, comme dans les systèmes de distribution d'énergie et les équipements à haute tension.

En outre, la faible perte à haute fréquence des céramiques d'alumine est particulièrement utile pour la conception de composants électroniques fonctionnant à haute fréquence. Cette caractéristique garantit le maintien de l'intégrité du signal, réduisant ainsi le risque de dégradation du signal et d'interférence, qui sont des problèmes courants dans les circuits à haute fréquence.

La polyvalence des céramiques d'alumine dans le domaine de l'électronique est encore soulignée par leur utilisation dans la création de substrats pour les circuits intégrés. Ces substrats constituent une plate-forme stable et fiable pour l'intégration de divers composants électroniques, ce qui améliore les performances globales et la longévité des appareils.

En résumé, l'application des céramiques d'alumine dans le domaine de l'électronique et de l'électricité est motivée par leurs propriétés d'isolation inégalées et leur faible perte à haute fréquence, ce qui les rend indispensables à la conception et au fonctionnement des systèmes électroniques avancés.

Industrie chimique

Les céramiques d'alumine jouent un rôle crucial dans l'industrie chimique, principalement en raison de leur résistance exceptionnelle à la corrosion. Cette propriété les rend indispensables dans diverses applications, telles que les billes de remplissage chimique, les membranes de microfiltration et les revêtements résistants à la corrosion.

Billes de remplissage chimique

Dans les réacteurs et les colonnes chimiques, les billes d'alumine sont utilisées pour améliorer le transfert de masse et l'efficacité des réactions. Leur grande pureté et leur inertie empêchent toute interaction chimique indésirable, garantissant ainsi l'intégrité du processus. La durabilité de ces billes, associée à leur résistance aux produits chimiques agressifs, en fait un choix privilégié dans les industries traitant des acides, des alcalis et d'autres substances corrosives.

Membranes de microfiltration

Les membranes de microfiltration à base d'alumine sont utilisées dans les procédés nécessitant une séparation et une filtration précises des particules. Ces membranes offrent une perméabilité et une sélectivité élevées, ce qui les rend idéales pour des applications dans le traitement de l'eau, les produits pharmaceutiques et l'industrie alimentaire. Leur capacité à résister aux températures élevées et aux environnements corrosifs garantit des performances constantes et une grande longévité.

Revêtements résistants à la corrosion

Dans les environnements où les équipements sont constamment exposés à des agents corrosifs, les revêtements d'alumine constituent une barrière protectrice. Ces revêtements sont appliqués sur les tuyaux, les vannes et les réservoirs de stockage, les protégeant ainsi de la dégradation. La dureté élevée et la faible porosité des revêtements d'alumine leur permettent de rester efficaces même en cas d'exposition prolongée à des substances corrosives.

Dans l'ensemble, la résistance supérieure à la corrosion des céramiques d'alumine en fait un matériau essentiel dans l'industrie chimique, offrant des solutions fiables pour une large gamme d'applications.

Domaine médical

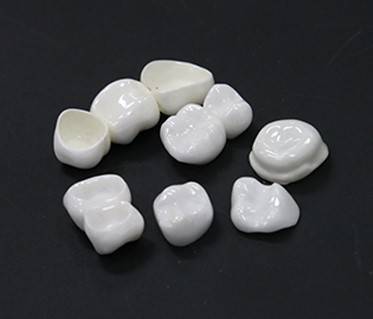

Les céramiques d'alumine ont trouvé des applications significatives dans le domaine médical en raison de leurs propriétés exceptionnelles. Ces céramiques sont principalement utilisées dans la fabrication d'os artificiels, d'articulations et d'implants dentaires. La biocompatibilité des céramiques d'alumine garantit qu'elles ne provoquent pas de réactions indésirables lorsqu'elles sont en contact avec des tissus vivants, ce qui les rend idéales pour l'implantation. En outre, leur inertie empêche les interactions chimiques avec les fluides corporels, ce qui réduit le risque de corrosion ou de dégradation au fil du temps.

La dureté élevée des céramiques d'alumine confère durabilité et longévité aux implants médicaux, ce qui est crucial pour leur performance à long terme. Cette dureté contribue également à la stabilité mécanique des implants, garantissant qu'ils peuvent supporter les contraintes et les tensions d'une utilisation quotidienne sans compromettre leur intégrité structurelle. De plus, la surface lisse des céramiques d'alumine minimise les risques d'adhésion bactérienne, réduisant ainsi le risque d'infection.

En résumé, la combinaison de la biocompatibilité, de l'inertie et de la dureté élevée fait des céramiques d'alumine un matériau de choix pour divers implants médicaux, ce qui contribue à améliorer les résultats pour les patients et leur qualité de vie.

Techniques de fabrication

Ébauches de pressage de poudre

Le pressage de la poudre est une technique de fabrication fondamentale dans la production de céramiques d'alumine avancées. Cette méthode consiste à appliquer une pression sur la poudre de céramique pour la transformer en ébauche, ce qui permet de créer des formes simples avec des dimensions précises. Toutefois, ce processus n'est pas sans poser de problèmes. L'un des principaux problèmes rencontrés lors du pressage de la poudre est l'usure du moule. L'application répétée de la pression peut entraîner une usure importante des moules, ce qui réduit l'efficacité et augmente les coûts de production.

Malgré ces difficultés, le pressage de poudre reste une étape cruciale du processus de fabrication, en particulier pour les applications nécessitant une grande précision dimensionnelle. Cette technique est particulièrement appréciée pour sa capacité à produire des ébauches prêtes à subir d'autres traitements, tels que le frittage, qui est essentiel pour obtenir les propriétés finales souhaitées du matériau céramique.

Pour atténuer le problème de l'usure des moules, les fabricants utilisent souvent des matériaux et des revêtements spécialisés pour les moules, ce qui améliore leur durabilité et leur longévité. En outre, les progrès réalisés dans la conception des presses et des systèmes de contrôle ont permis un pressage plus précis et plus efficace, ce qui améliore encore la qualité globale des ébauches produites.

Pressage isostatique des flans

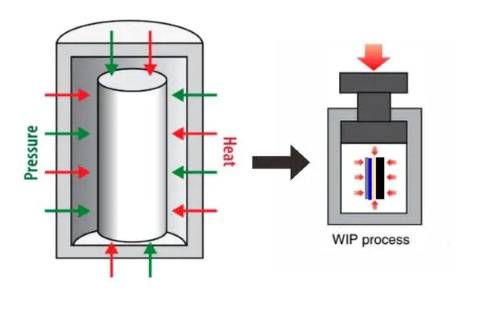

Le pressage isostatique est une méthode sophistiquée qui utilise un fluide pour appliquer une pression uniforme sur toutes les surfaces d'un matériau, ce qui permet d'obtenir des flans denses et uniformes d'une résistance exceptionnelle. Ce procédé consiste à placer le matériau dans un récipient fermé rempli d'un liquide, qui est ensuite soumis à une forte pression. La répartition égale de la pression permet au matériau d'atteindre une densité uniforme, ce qui renforce son intégrité structurelle et ses performances.

Le procédé de pressage isostatique est particulièrement avantageux pour les matériaux qui exigent une grande précision et une grande uniformité, tels que les céramiques, les carbures cémentés et les poudres de métaux rares. En appliquant une pression dans toutes les directions, cette technique permet de surmonter les limites du pressage uniaxial, qui peut entraîner une densité inégale et des faiblesses structurelles.

Il existe deux principaux types de pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Le CIP est utilisé pour compacter des pièces vertes à température ambiante, tandis que le HIP implique une consolidation à température élevée par diffusion à l'état solide. Le HIP est également utilisé pour éliminer la porosité résiduelle dans les pièces frittées, ce qui améliore encore leur densité et leur résistance.

Malgré ses nombreux avantages, le pressage isostatique n'est pas sans poser de problèmes. L'équipement requis pour ce processus est complexe et coûteux, et l'efficacité globale est relativement faible par rapport à d'autres méthodes de formage. En outre, le processus peut entraîner une précision dimensionnelle et une rugosité de surface moindres, ce qui peut nécessiter des étapes de finition supplémentaires.

En résumé, si le pressage isostatique offre des avantages significatifs pour la production d'ébauches de haute qualité, denses et uniformes, il présente également des défis qui doivent être gérés avec soin pour optimiser le produit final.

Moulage par injection du corps vert

Le moulage par injection est une technique sophistiquée qui permet de créer des corps verts d'une résistance et d'une uniformité exceptionnelles. Cette méthode est particulièrement avantageuse pour produire des formes complexes, ce qui en fait un choix privilégié dans les industries où des composants céramiques complexes sont nécessaires.

L'une des principales caractéristiques du moulage par injection est sa capacité à minimiser la teneur en matières organiques dans le corps vert. Cette réduction des matières organiques simplifie le processus ultérieur de retrait du plastique, améliorant ainsi l'efficacité globale du processus de fabrication. Les corps verts formés par cette technique présentent des propriétés mécaniques supérieures, qui sont cruciales pour les applications prévues dans divers domaines tels que l'électronique, l'ingénierie mécanique et les appareils médicaux.

En outre, l'uniformité des corps verts produits par moulage par injection garantit des performances et une fiabilité constantes. Cette constance est vitale pour les applications où la précision et la durabilité ne sont pas négociables, comme dans les environnements soumis à de fortes contraintes ou les composants critiques. La combinaison d'une résistance élevée et d'une faible teneur en matières organiques facilite non seulement le traitement, mais contribue également à la longévité et aux performances des produits céramiques finaux.

Processus de pressage isostatique

Principe de la technologie de pressage isostatique

La technologie de pressage isostatique consiste à placer un corps vert dans une cavité à haute pression, qui est ensuite entourée d'un moule élastique. Cette configuration permet l'application d'une pression uniforme par le biais d'un liquide à haute pression. L'objectif premier de ce processus est la densification, c'est-à-dire l'obtention d'une densité et d'une uniformité élevées du matériau.

Le processus commence par le scellement du corps vert à l'intérieur du moule élastique, qui est ensuite placé dans un récipient fermé rempli de liquide. Un liquide à haute pression est ensuite introduit pour appliquer une pression égale sur toutes les surfaces du corps vert. Cette application uniforme de la force augmente considérablement la densité du matériau sous haute pression, ce qui facilite la formation des formes souhaitées.

L'un des principaux avantages du pressage isostatique est sa capacité à consolider les poudres ou à corriger les défauts dans les pièces moulées, ce qui en fait une méthode privilégiée pour toute une série de matériaux, notamment les céramiques, les métaux, les composites, les plastiques et le carbone. Cette technologie a été mise au point au milieu des années 1950 et est passée du statut de curiosité pour la recherche à celui d'outil de production viable, largement adopté par de nombreuses industries.

Le pressage isostatique offre des avantages uniques, en particulier pour les applications céramiques et réfractaires. La force uniforme appliquée sur l'ensemble du produit, quelle que soit sa forme ou sa taille, permet d'obtenir des formes de produits aux tolérances précises. Cette capacité réduit considérablement la nécessité d'un usinage coûteux, ce qui a favorisé son développement commercial et son acceptation.

En résumé, la technologie du pressage isostatique utilise un liquide à haute pression pour appliquer une force uniforme, ce qui permet d'obtenir des corps verts de haute densité d'une uniformité et d'une résistance exceptionnelles. Cette méthode est particulièrement avantageuse pour les formes complexes et les matériaux nécessitant des tolérances précises, ce qui en fait une pierre angulaire de la fabrication des céramiques d'alumine avancées.

Avantages du pressage isostatique

Le pressage isostatique offre plusieurs avantages distincts par rapport aux méthodes de pressage traditionnelles, en particulier dans le domaine de la fabrication de céramiques. L'un des avantages les plus notables est la production de pâtes vertes de haute densité et de densité uniforme. Cette uniformité est obtenue par l'application d'une pression égale dans toutes les directions, un processus qui élimine le besoin de lubrifiants, garantissant ainsi un matériau toujours dense sans l'introduction de substances étrangères.

Cette méthode est particulièrement bien adaptée à la création de formes complexes qu'il serait difficile d'obtenir par pressage unidirectionnel. L'absence de matrices rigides offre une plus grande liberté géométrique, ce qui permet de créer des pièces complexes qui seraient autrement limitées par les contraintes des techniques de pressage traditionnelles.

En outre, le pressage isostatique est très efficace pour traiter les matériaux difficiles à compacter tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Ces matériaux, souvent coûteux et difficiles à traiter, bénéficient d'une distribution uniforme de la pression qui minimise les défauts et améliore l'utilisation des matériaux. Cette efficacité est cruciale dans les industries où le coût des matériaux est un facteur important, comme dans l'aérospatiale et la fabrication d'appareils médicaux.

En résumé, le pressage isostatique permet non seulement d'améliorer la qualité et la résistance du produit final, mais aussi d'élargir le champ des possibilités de fabrication, ce qui en fait une technique indispensable à la production de céramiques de pointe.

Inconvénients du pressage isostatique

Si le pressage isostatique présente des avantages tels que des densités compactes élevées et la possibilité de former des formes complexes, il n'est pas dépourvu d'inconvénients. L'un des principaux inconvénients est lala faible précision dimensionnelle et la rugosité de la surface des produits finaux. Cela peut être attribué à la distribution inégale de la pression et à la nature élastique des moules utilisés, ce qui entraîne souvent des écarts par rapport aux dimensions souhaitées et une finition de surface moins polie.

Le processus lui-même estcomplexe et nécessite un équipement spécialiséCe qui ajoute à la complexité de l'ensemble. Par exemple, les moules utilisés pour le pressage isostatique sont généralement fabriqués à partir de graphite de haute pureté et de haute résistance, ce qui non seulement augmente le coût, mais nécessite également l'importation de ces matériaux, ce qui accroît encore les dépenses. En outre, l'équipement nécessaire au pressage isostatique n'est souvent pas adapté à une production industrielle continue, ce qui limite son évolutivité et son efficacité.

Un autre inconvénient important est lafaible efficacité de la production. Le chargement et le déchargement des moules dans le cas du pressage de sacs humides, par exemple, réduisent considérablement la productivité et limitent les possibilités d'automatisation. Cette inefficacité est aggravée par le fait que le processus prend du temps et nécessite beaucoup de main-d'œuvre, ce qui le rend moins compétitif dans les scénarios de production en grande quantité.

En outre, luniformité du grain cible est souvent compromise, ce qui entraîne des incohérences dans le produit final. Ce manque d'uniformité peut affecter la qualité et les performances globales des pièces en céramique, en particulier dans les applications exigeant une grande précision et une grande fiabilité.

En résumé, si le pressage isostatique est une technique puissante pour certaines applications, ses inconvénients en termes de précision dimensionnelle, de rugosité de surface, de complexité du processus et de faible efficacité le rendent moins adapté à la production de masse et aux applications exigeant un contrôle de qualité rigoureux.

Méthode de moulage globale

La méthode de moulage globale est une technique innovante qui intègre de manière synergique le pressage à sec et le pressage isostatique pour obtenir des propriétés matérielles exceptionnelles. Cette approche hybride est particulièrement avantageuse pour la fabrication de produits céramiques de haute précision, tels que les roulements en céramique, pour lesquels une densité élevée et une précision dimensionnelle sont essentielles.

Le pressage à sec, méthode traditionnelle, consiste à compacter de la poudre de céramique dans un moule sous haute pression. Cette technique est efficace pour créer des formes simples avec des dimensions précises, mais elle souffre souvent de problèmes liés à l'usure du moule et à l'incapacité de traiter des géométries complexes. En revanche, le pressage isostatique utilise des fluides pour appliquer une pression uniforme dans toutes les directions, ce qui permet d'obtenir des corps verts denses et uniformes d'une résistance supérieure. Toutefois, cette méthode est associée à des exigences complexes en matière d'équipement et à une efficacité relativement faible.

En combinant ces deux méthodes, la technique du moulage intégral tire parti de leurs points forts respectifs. Le pressage à sec est d'abord utilisé pour former la forme de base avec une grande précision dimensionnelle, puis le pressage isostatique est appliqué pour améliorer la densité et l'uniformité du matériau. Ce processus en deux étapes permet non seulement d'atténuer les faiblesses de chaque méthode individuelle, mais aussi d'optimiser l'efficacité globale de la fabrication et la qualité du produit.

Les produits céramiques qui en résultent, en particulier ceux conçus pour des applications de haute précision comme les roulements en céramique, présentent des propriétés mécaniques supérieures. Ils présentent une densité élevée, une microstructure uniforme et une excellente précision dimensionnelle, ce qui les rend idéaux pour les applications industrielles et techniques exigeantes. L'efficacité de cette méthode est encore soulignée par sa capacité à produire des formes complexes qu'il serait difficile d'obtenir par pressage à sec ou isostatique uniquement.

En résumé, la méthode de moulage globale représente une avancée significative dans la fabrication de céramiques, offrant une solution équilibrée qui répond aux limites des techniques traditionnelles tout en améliorant les performances du produit final.

Moules en céramique d'alumine avancée

Moules traditionnels de pressage à sec

Les moules traditionnels de pressage à sec sont une méthode rentable et efficace pour produire des formes simples en céramique d'alumine. Cette technique implique l'utilisation d'un cadre de pressage, d'un réservoir sous pression et d'un système de changement de moule, qui peuvent être intégrés ou interchangeables en fonction des besoins de production. Le moule intégré est idéal pour les situations où les dimensions des articles en carbure restent constantes, tandis qu'un système de moule flexible convient mieux aux changements de moule fréquents.

Le processus commence par le chargement du moule de pressage avec des poudres de WC-Co, soit manuellement, soit automatiquement. Le moule rempli, ainsi que le réservoir sous pression, sont ensuite solidement fixés dans le cadre de la presse. Le processus de compactage dure généralement entre 5 et 10 minutes, au cours desquelles un seul compact vert est formé. Ces compacts verts peuvent être traités de la même manière que ceux produits par le pressage de sacs humides.

Le pressage à sec est généralement utilisé pour produire des barres ou des tubes d'un diamètre allant jusqu'à 200 mm et d'une longueur allant jusqu'à 600 mm. Il est particulièrement efficace pour presser des tubes dont l'épaisseur de paroi est de 2 mm ou plus, avec des tolérances variant de 0,1 à 1 mm selon les dimensions. La résistance des compacts verts obtenus par pressage à sec est comparable à celle des compacts obtenus par pressage à l'eau.

| Aspect | Pressage en sac sec |

|---|---|

| Type de moule | Intégré ou interchangeable |

| Temps de compactage | 5-10 minutes |

| Dimensions du produit | Diamètres jusqu'à 200 mm, longueurs jusqu'à 600 mm |

| Épaisseur de la paroi | 2 mm ou plus |

| Tolérance | 0,1-1 mm |

| Résistance | Comparable à celle du pressage de sacs humides |

L'une des principales exigences des moules de pressage à sec est l'effet de thixotropie, qui garantit une transformation correcte de la pression. La viscosité du matériau du moule doit diminuer sous la pression pour permettre un transfert uniforme de la pression à la poudre, afin d'obtenir le compactage requis. Lorsque la pression est relâchée, la viscosité revient à sa valeur initiale, ce qui permet d'effectuer d'autres cycles de pressage.

Malgré leurs avantages en termes de rapidité et de rentabilité, les moules de pressage à sec traditionnels sont limités aux produits à faible rapport d'aspect et peuvent ne pas convenir à des formes plus complexes ou à des dimensions plus importantes.

Application des moules de pressage isostatique

Les moules de pressage isostatique sont indispensables à la production de céramiques de pointe telles que le carbure de silicium, le nitrure de silicium et la zircone. Cette technique garantit que les matériaux céramiques atteignent une densité élevée, une distribution uniforme de la pression et des performances supérieures. Le processus de pressage isostatique consiste à placer le corps vert en céramique dans un récipient fermé rempli de liquide, où une pression uniforme est appliquée sur toutes les surfaces. Cette méthode permet non seulement d'améliorer la densité, mais aussi de minimiser le retrait et la déformation dus au frittage, ce qui donne des produits très résistants et très faciles à usiner.

Les avantages de l'utilisation de moules à pression isostatique sont multiples :

- Haute densité et uniformité: L'application uniforme de la pression sur toutes les surfaces garantit que le matériau céramique atteint une densité élevée et constante.

- Amélioration des performances du produit: La densité élevée et la répartition uniforme de la pression permettent d'améliorer les propriétés mécaniques, telles que la solidité et la résistance à l'usure.

- Formes complexes: Contrairement aux méthodes de moulage traditionnelles, le pressage isostatique permet de produire des bases longues, minces et en forme de tube qui sont autrement difficiles à fabriquer.

- Moulage rentable: Les moules utilisés dans ce procédé ont une longue durée de vie et sont relativement peu coûteux, ce qui rend le procédé économiquement viable.

- Production à grande échelle: Les presses isostatiques peuvent traiter des compactions de grande taille, ce qui permet la production de plusieurs unités par cycle.

| Caractéristique | Description |

|---|---|

| Haute densité | Permet d'obtenir une densité élevée et uniforme dans les matériaux céramiques. |

| Pression uniforme | Assure une répartition uniforme de la pression sur toutes les surfaces. |

| Performances améliorées | Améliore les propriétés mécaniques telles que la solidité et la résistance à l'usure. |

| Formes complexes | Convient à la fabrication de bases longues, fines et en forme de tube. |

| Rentabilité | Les moules ont une longue durée de vie et sont relativement peu coûteux. |

| Production à grande échelle | Capables de traiter des compactions de grande taille et de produire des unités multiples. |

En résumé, l'utilisation de moules de pressage isostatique dans la fabrication de céramiques améliore considérablement la qualité et les performances des produits finaux, ce qui en fait une méthode privilégiée pour la production de composants céramiques de haute performance.

Moule réglable en céramique d'alumine de haute pureté

Le moule réglable en céramique d'alumine de haute pureté est un outil sophistiqué conçu pour une mise en forme précise et polyvalente. Ce système de moule innovant est doté de plusieurs caractéristiques avancées qui améliorent sa fonctionnalité et sa flexibilité.

L'un de ses principaux attributs est lataille d'injection réglable. Cette caractéristique permet de personnaliser les dimensions de la cavité du moule et de répondre à un large éventail de spécifications de produits. Qu'il s'agisse de produire des composants de petite ou de grande taille, le moule peut être facilement ajusté pour répondre aux dimensions requises, ce qui garantit la cohérence et la précision du produit final.

Le moule comprend égalementdes vis et des colonnes de limitation symétriquement réparties. Ces composants jouent un rôle crucial dans le maintien de l'intégrité structurelle et de l'alignement du moule. Les vis garantissent que les moitiés du moule sont solidement fixées l'une à l'autre, tandis que les colonnes de limitation assurent un positionnement précis, empêchant tout désalignement au cours du processus d'injection. Cette répartition symétrique renforce non seulement la durabilité du moule, mais assure également une répartition uniforme de la pression, ce qui permet d'obtenir des pièces moulées de grande qualité.

En outre, le moule est doté d'unsystème à baïonnette. Ce mécanisme permet une fixation rapide et sûre des composants du moule, facilitant ainsi l'assemblage et le démontage. La conception du système à baïonnette permet de reconfigurer rapidement le moule pour l'adapter à différentes formes et tailles, ce qui le rend très adaptable à diverses applications de moulage.

En résumé, le moule ajustable en céramique d'alumine de haute pureté se distingue par sa capacité à répondre à diverses exigences en matière de produits grâce à sa taille d'injection ajustable, à sa configuration robuste de vis et de colonnes de limitation et à son système efficace à baïonnette. Ces caractéristiques contribuent collectivement à la polyvalence, à la précision et à la fiabilité du moule dans la production de composants céramiques de haute qualité.

Produits associés

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Poudre d'alumine granulée de haute pureté pour la céramique fine avancée d'ingénierie

- Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Tube protecteur en alumine (Al2O3) haute température pour la céramique fine avancée d'ingénierie

Articles associés

- Comprendre le processus et les avantages du pressage isostatique à froid de la céramique de zircone

- Pressage isostatique à froid pour les applications médicales Défis et solutions

- Découvrir les propriétés et les applications exceptionnelles des plaques de quartz optique

- Top 5 des caractéristiques d'un four de frittage de zircone de haute qualité

- Exploiter la puissance des plaques de quartz optique : Applications et avantages