Frittage de céramiques de pointe sous presse à chaud

Défis du frittage du carbure de bore

Le frittage du carbure de bore pur présente des défis importants en raison de sa nature hautement covalente, qui nécessite des températures supérieures à 2200°C pour une densification efficace. Les méthodes de frittage traditionnelles, malgré leur utilisation répandue, ne permettent généralement d'atteindre qu'une densité relative de 80 à 87 %, ce qui ne permet pas d'obtenir les propriétés souhaitées pour le matériau. Cette limitation provient du faible coefficient de diffusion inhérent au carbure de bore, qui rend difficile une densification adéquate par les moyens conventionnels.

Pour surmonter ces obstacles, l'incorporation d'additifs de frittage et l'adoption de procédés spécialisés sont devenues essentielles. Ces additifs servent à réduire l'énergie de surface ou à augmenter la surface, ce qui facilite la densification. Parmi les différentes techniques, le frittage par pressage à chaud est apparu comme la méthode la plus efficace pour fabriquer du carbure de bore et ses composites. Cette méthode, lorsqu'elle est associée à des additifs appropriés, peut améliorer considérablement le taux de densification, ce qui permet d'obtenir des matériaux dont la densité est proche de la densité théorique.

Les données expérimentales soulignent l'efficacité de ces approches. Par exemple, il a été démontré que le pressage à chaud et le frittage à 2150°C pendant seulement 10 minutes permettaient d'obtenir des céramiques de carbure de bore d'une densité relative de 91,6 %. Cette amélioration se reflète non seulement dans la densité, mais aussi dans les propriétés mécaniques, telles qu'un module de Young de 292,5 GPa et un coefficient de Poisson de 0,16 à température ambiante. En outre, dans la plage de température de 0 à 1000°C, le coefficient de dilatation linéaire reste proportionnel à la température, tandis que la conductivité thermique présente une tendance à la baisse.

| Condition de frittage | Densité relative (%) | Module d'Young (GPa) | Rapport de Poisson |

|---|---|---|---|

| 2150°C, 10 min | 91.6 | 292.5 | 0.16 |

L'utilisation du frittage par pressage à chaud avec des additifs permet non seulement de relever les défis de la densification, mais aussi d'ouvrir la voie à la production de céramiques de carbure de bore de haute performance, qui sont cruciales pour diverses applications d'ingénierie.

Avantages du frittage sous presse à chaud

Le frittage sous presse à chaud avec additifs joue un rôle essentiel dans l'amélioration des taux de densification et des propriétés globales des céramiques de carbure de bore. Cette technique permet d'obtenir des améliorations remarquables, atteignant jusqu'à 91,6 % de densité relative, ce qui représente un bond en avant par rapport aux méthodes traditionnelles qui ne donnent généralement que 80 à 87 % de densité relative.

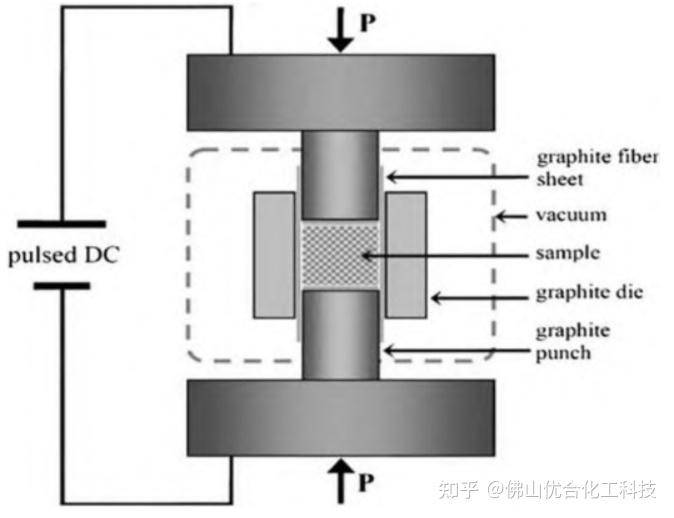

Le frittage par presse à chaud implique un chauffage et une pressurisation simultanés, ce qui réduit considérablement la température de frittage d'environ 100°C à 150°C par rapport au frittage par pression normale. Cette réduction de la température est complétée par une augmentation substantielle de la force motrice du frittage, qui est 20 à 100 fois plus importante que dans des conditions de pression normales. Le procédé tire parti de l'état thermoplastique de la poudre, où la résistance à la déformation est minimale, ce qui facilite l'écoulement plastique et la densification. Par conséquent, la pression de moulage requise n'est que d'environ 1/10 de celle nécessaire pour les méthodes de pressage à froid.

Les avantages du frittage par pressage à chaud vont au-delà de la simple densification. L'application simultanée de la chaleur et de la pression favorise les processus de transfert de masse entre les particules de poudre, notamment le contact, la diffusion et l'écoulement. Cela permet non seulement de raccourcir le temps de frittage, mais aussi d'inhiber la croissance des grains, ce qui permet d'obtenir une structure à grains fins. En outre, cette méthode peut produire des corps frittés dont la densité est proche de la densité théorique, avec une porosité proche de zéro, ce qui la rend très efficace pour créer des céramiques de haute qualité.

En résumé, le frittage par presse à chaud se distingue par sa capacité à obtenir une densification et une qualité de produit supérieures, ce qui en fait une technique indispensable dans le domaine des céramiques avancées.

Frittage par presse à chaud de la cible

Métallurgie des poudres pour la préparation des cibles

La métallurgie des poudres, en particulier le pressage à chaud sous vide, joue un rôle crucial dans la préparation des cibles métalliques réfractaires et non métalliques inorganiques. Cette méthode est indispensable pour les matériaux qui ne peuvent pas être produits efficacement à l'aide des techniques traditionnelles de coulée par fusion. Par exemple, lorsqu'il s'agit d'alliages composés de métaux ayant des points de fusion et des densités très différents, la coulée par fusion aboutit souvent à des compositions non uniformes. De même, les cibles non métalliques inorganiques et les matériaux composites posent des problèmes qui sont mieux résolus par la métallurgie des poudres.

Les avantages de la métallurgie des poudres dans la préparation des cibles sont multiples. Elle facilite la création d'une structure cristalline fine et uniforme, ce qui est essentiel pour améliorer les performances des cibles de pulvérisation. En outre, cette technique offre une grande efficacité de production et des économies de matériaux, ce qui la rend à la fois rentable et économe en ressources. Par conséquent, la métallurgie des poudres est devenue la méthode prédominante de préparation des cibles de pulvérisation, en particulier dans les industries exigeant une précision et des performances élevées.

| Avantage | Description |

|---|---|

| Structure cristalline fine et uniforme | Garantit des propriétés matérielles constantes, cruciales pour des cibles de haute performance. |

| Efficacité de production élevée | Accélère le processus de fabrication et répond efficacement aux exigences industrielles. |

| Économies de matériaux | Réduit les déchets et l'utilisation des matières premières, contribuant ainsi à la rentabilité. |

En résumé, la métallurgie des poudres, grâce à sa capacité à surmonter les limites des méthodes conventionnelles, s'impose comme la technique privilégiée pour la préparation des cibles de pulvérisation. Sa capacité à fournir des matériaux uniformes et de haute qualité à un coût réduit et avec une efficacité accrue en fait un outil indispensable dans les processus de fabrication avancés.

Applications de la pressée à chaud sous vide

Le pressage à chaud sous vide est une technique polyvalente principalement utilisée pour la fabrication de cibles planes de grande taille et de haute densité, dépassant efficacement les limites inhérentes aux méthodes traditionnelles de coulée par fusion. Ce procédé est particulièrement avantageux pour les matériaux qui doivent être exempts de pores, ce qui garantit des propriétés mécaniques, thermiques ou optiques optimales.

Applications principales

- Matériaux céramiques: Le pressage à chaud sous vide est largement utilisé dans la production de divers matériaux céramiques, notamment :

- Matériaux composites

- : Cette technique permet de fabriquer des matériaux tels que les composites à matrice métallique (MMC) et les composites à matrice céramique (CMC).Céramique avancée

- : Elles comprennent le nitrure de silicium, les céramiques mixtes Al2O3, TiC/TiN et le sialon, qui sont essentiels pour les outils de coupe, les composants de vannes à usage intensif, les roulements et les pièces résistantes à l'usure dans la technologie des procédés.Carbure de bore (B4C)

- : Connu pour son extrême résistance à l'usure, le B4C est utilisé dans les applications de blindage et les pièces d'usure soumises à de fortes contraintes.Céramiques fonctionnelles

: Les matériaux tels que le PLZT (plomb-lanthanum-zirconate-titanate) et d'autres céramiques fonctionnelles avancées sont traités dans des atmosphères contrôlées, telles que l'O2.

- Capacités de traitementComplexité des formes

- : Bien qu'elle soit principalement adaptée aux formes simples telles que les plaques, les blocs et les cylindres, la pressée à chaud sous vide peut s'adapter à des géométries plus complexes grâce à des matrices de conception avancée.Force de pression et température

: Le procédé fonctionne dans une large gamme de pressions (50 kN à 800 tonnes) et de températures (jusqu'à 2600°C), ce qui le rend adaptable à un large éventail de matériaux et de tailles de pièces (jusqu'à Ø 1500 mm).

- Avantages par rapport aux méthodes traditionnellesDensification

- : À haute température et sous pression, les particules de matière première se lient, ce qui entraîne une croissance significative des grains et une réduction des vides et des joints de grains. Il en résulte un corps fritté compact et polycristallin avec une microstructure spécifique, ce qui améliore la densité et les performances du matériau.Polyvalence

: Le procédé peut s'adapter à divers éléments chauffants, tels que le graphite, le molybdène et le chauffage par induction, et peut être configuré pour une pressurisation unidirectionnelle ou bidirectionnelle, ce qui offre une grande souplesse dans le traitement des matériaux.

Le pressage à chaud sous vide apparaît donc comme une technologie essentielle dans le domaine des céramiques avancées, offrant précision et efficacité dans la production de matériaux de haute performance.

Connexion par soudage par diffusion métal/céramique

Les défis du soudage métal/céramique

L'intégration des métaux et des céramiques par soudage présente des défis importants en raison des différences inhérentes à leurs structures de liaison chimique et à leurs propriétés thermiques. Les céramiques présentent généralement des liaisons covalentes ou ioniques, tandis que les métaux sont caractérisés par des liaisons métalliques. Cette différence fondamentale dans les mécanismes de liaison entraîne des comportements mécaniques et thermiques disparates, ce qui complique le processus de soudage.

L'une des principales difficultés réside dans l'importance des coefficients de dilatation linéaire entre les céramiques et les métaux. Les céramiques ont généralement des coefficients de dilatation thermique inférieurs à ceux des métaux, ce qui peut entraîner des contraintes thermiques importantes pendant le processus de soudage. Ces contraintes peuvent provoquer des fissures ou des décollements dans le composant céramique, voire une défaillance du joint de soudure. Pour atténuer ces problèmes, il est souvent nécessaire d'incorporer des mécanismes de soulagement des contraintes thermiques, tels que des cycles de chauffage et de refroidissement contrôlés, afin de minimiser le risque de choc thermique.

Outre les contraintes thermiques, on ne saurait trop insister sur la nécessité de disposer de couches intermédiaires. Ces couches servent de pont entre les matériaux dissemblables, facilitant une meilleure adhésion et réduisant le risque de décalage thermique. Les couches intermédiaires couramment utilisées comprennent des matériaux tels que le titane ou les alliages de nickel, dont les propriétés sont plus compatibles avec les céramiques et les métaux. Le choix d'une couche intermédiaire appropriée est crucial, car elle doit posséder une bonne conductivité thermique, une bonne résistance mécanique et une bonne compatibilité chimique avec les composants céramiques et métalliques.

L'utilisation de fours de frittage par pressage à chaud sous vide peut jouer un rôle essentiel dans la résolution de ces problèmes. En appliquant une pression et une température contrôlées dans un environnement sous vide, ces fours peuvent améliorer le processus de liaison par diffusion, garantissant un joint de soudure plus uniforme et plus robuste. Cette méthode permet non seulement de gérer les contraintes thermiques, mais aussi d'améliorer la qualité et la fiabilité globales de la soudure, ce qui la rend adaptée aux applications à haute température et à fortes contraintes.

En résumé, le soudage des métaux et des céramiques pose de nombreux problèmes, principalement en raison des différences entre leurs structures de liaison chimique et leurs coefficients de dilatation thermique. Les solutions efficaces impliquent souvent l'utilisation de techniques de réduction des contraintes thermiques et l'incorporation de couches intermédiaires, facilitées par des technologies de frittage avancées telles que le frittage par presse à chaud sous vide. Ces stratégies visent collectivement à créer un joint de soudure stable et durable, capable de résister aux rigueurs de diverses applications industrielles.

Connexion par diffusion en phase solide

L'assemblage par diffusion en phase solide est une technique de soudage robuste, particulièrement appréciée pour sa capacité à créer des joints d'une stabilité exceptionnelle et d'une grande résistance. Cette méthode est particulièrement adaptée aux environnements qui exigent une résistance aux températures extrêmes et aux agents corrosifs. Cependant, l'efficacité de cette technique dépend de la préparation méticuleuse des conditions de surface et de l'utilisation d'équipements spécialisés.

Par exemple, l'alignement précis et la préparation de la surface des matériaux sont essentiels pour garantir que le processus de diffusion se déroule de manière uniforme, ce qui améliore la durabilité du joint. Ce niveau de précision est souvent facilité par des machines avancées qui peuvent contrôler la température et la pression avec une grande précision, garantissant que les matériaux subissent les transformations nécessaires sans compromettre leur intégrité structurelle.

En outre, l'application de la connexion par diffusion en phase solide dans des environnements à haute température et corrosifs n'est pas sans poser de problèmes. Les matériaux utilisés doivent être sélectionnés avec soin pour garantir leur compatibilité, et des couches intermédiaires peuvent être nécessaires pour atténuer les différences de coefficients de dilatation thermique entre les composants céramiques et métalliques. Malgré ces difficultés, la capacité de cette méthode à produire des joints fiables et de haute qualité en fait un choix privilégié dans les industries où les performances dans des conditions sévères sont primordiales.

Tendances de développement de la technologie de frittage par presse à chaud

Applications et défis actuels

Le frittage par presse à chaud, bien que largement utilisé, se heurte à des obstacles importants en raison de ses coûts opérationnels élevés et de sa complexité technique. Malgré ces limitations, il s'est avéré indispensable dans des secteurs de niche tels que les industries nucléaire et militaire, où les exigences en matière de matériaux sont très strictes. Le succès de la technique dans ces domaines souligne son potentiel, même si elle est confrontée à des contraintes économiques et technologiques.

Dans le domaine des céramiques avancées, le frittage par pressage à chaud s'est avéré particulièrement efficace pour obtenir des taux de densification élevés, comme le montre son application aux céramiques de carbure de bore. Toutefois, ce procédé nécessite souvent l'utilisation d'additifs pour améliorer la densification, ce qui peut augmenter le coût global et la complexité. Cette épée à double tranchant - efficace mais coûteuse - met en évidence les défis actuels pour rendre le frittage par presse à chaud plus accessible et plus rentable pour des applications industrielles plus larges.

En outre, les contraintes techniques du frittage par presse à chaud ne se limitent pas au coût. Le processus exige souvent un contrôle précis de la température et de la pression, ce qui peut s'avérer difficile à gérer de manière cohérente. Ces obstacles techniques nécessitent des équipements de pointe et des opérateurs qualifiés, ce qui complique encore son adoption à grande échelle. Malgré ces difficultés, la capacité de cette méthode à produire des céramiques denses et de haute qualité en fait un outil précieux dans les industries où l'intégrité des matériaux est essentielle.

Orientations futures

L'avenir des fours de frittage par presse à chaud sous vide réside dans l'intégration de technologies de pointe telles que la modélisation numérique et l'automatisation par intelligence artificielle (IA). Ces avancées sont sur le point de révolutionner le domaine, en relevant les défis techniques existants et en améliorant l'efficacité et la précision du processus de frittage.

L'un des principaux domaines où l'IA peut avoir un impact significatif est l'optimisation des moules à pression isostatique. Les méthodes actuelles ont souvent du mal à obtenir une distribution uniforme de la pression, ce qui peut entraîner des incohérences dans le produit final. Les simulations et les modèles prédictifs pilotés par l'IA peuvent analyser de grandes quantités de données pour identifier les modèles de distribution de pression optimaux, garantissant que chaque partie du moule reçoit la pression nécessaire. Cela permet non seulement d'améliorer la qualité des céramiques frittées, mais aussi de réduire la probabilité de défauts et de défaillances.

En outre, l'IA peut être utilisée pour automatiser la surveillance et le contrôle des paramètres de frittage. En analysant en permanence les données en temps réel provenant des capteurs intégrés dans le four, les systèmes d'IA peuvent procéder à des ajustements instantanés de la température, de la pression et d'autres variables critiques. Ce contrôle dynamique garantit que le processus de frittage reste dans la plage optimale, ce qui permet d'obtenir des résultats plus cohérents et de meilleure qualité.

Outre l'IA, les progrès de la modélisation numérique devraient jouer un rôle crucial. La conception assistée par ordinateur (CAO) et l'analyse par éléments finis (AEF) peuvent être utilisées pour simuler le processus de frittage avant même qu'il ne commence. Ces simulations peuvent prédire le comportement de différents matériaux dans diverses conditions, ce qui permet aux ingénieurs d'affiner leurs processus et leur sélection de matériaux. Cette approche préventive peut réduire considérablement le temps et les coûts associés aux essais et aux erreurs, accélérant ainsi le développement de produits céramiques nouveaux et améliorés.

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Porcelaine Dentaire sous Vide

Articles associés

- Explorer les capacités avancées des fours de frittage par plasma étincelant (SPS)

- Guide complet pour l’application du four de presse à chaud sous vide

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance