Introduction aux fours atmosphériques

Les fours atmosphériques sont des outils essentiels dans le domaine du chauffage en environnement contrôlé, jouant un rôle central dans divers processus industriels. Contrairement aux fours conventionnels, ces systèmes spécialisés offrent un contrôle précis de la température et une atmosphère protégée, ce qui est essentiel pour maintenir l'intégrité des matériaux et réaliser les transformations physiques et chimiques souhaitées. Ce guide complet se penche sur les complexités des fours à atmosphère, en explorant leurs types, leurs composants clés et les diverses applications qu'ils servent, de la métallurgie au traitement des matériaux avancés. En comprenant les caractéristiques et les avantages uniques des fours à atmosphère, les industries peuvent exploiter tout leur potentiel pour améliorer l'efficacité et la qualité des produits.

Composants clés des fours atmosphériques

Les fours atmosphériques sont des outils essentiels dans les laboratoires et dans l'industrie, conçus pour fournir des environnements contrôlés pour les processus de traitement thermique. Ces fours sont équipés de plusieurs composants clés qui garantissent un fonctionnement précis et efficace. Cette section décrit en détail ces principaux composants, notamment le corps du four, les éléments chauffants, les systèmes de contrôle de la température, les systèmes d'alimentation en gaz et les systèmes de contrôle de l'atmosphère.

Corps du four

Le corps du four est le composant fondamental d'un four à atmosphère, conçu pour abriter tous les autres éléments essentiels. Il est généralement fabriqué à partir de matériaux résistant aux températures élevées, tels que des briques réfractaires, des céramiques ou de l'acier de qualité supérieure. Ces matériaux garantissent que le four peut résister à des températures extrêmes sans compromettre l'intégrité structurelle. La conception du corps du four est également axée sur une excellente isolation afin de maintenir une température constante dans la chambre et de minimiser les pertes de chaleur.

Éléments chauffants

Les éléments chauffants sont essentiels pour générer la chaleur nécessaire dans le four. Il peut s'agir de résistances électriques, qui utilisent la résistance électrique pour produire de la chaleur, ou de brûleurs à gaz qui utilisent des gaz combustibles tels que le propane ou le gaz naturel. Le choix de l'élément chauffant dépend souvent des exigences spécifiques du processus de traitement thermique, notamment la plage de température et la vitesse de chauffage. Ces éléments sont placés stratégiquement dans le four pour assurer une distribution uniforme de la chaleur dans toute la chambre, ce qui est essentiel pour obtenir des résultats cohérents dans le traitement des matériaux.

Système de contrôle de la température

Un système sophistiqué de contrôle de la température fait partie intégrante d'un four à atmosphère. Ce système est chargé de surveiller et de réguler la température à l'intérieur de la chambre afin de maintenir le profil de température souhaité. Il comprend généralement des capteurs de température, tels que des thermocouples ou des RTD (détecteurs de température à résistance), qui fournissent des données de température en temps réel à l'unité de contrôle. L'unité de contrôle ajuste alors la puissance fournie aux éléments chauffants pour maintenir la température définie. Ce contrôle précis de la température garantit que le processus de traitement thermique est exécuté avec exactitude, ce qui permet d'obtenir des résultats cohérents et fiables.

Système d'alimentation en gaz

Le système d'alimentation en gaz d'un four à atmosphère est essentiel pour introduire des atmosphères contrôlées dans la chambre de chauffe. Ce système se compose généralement de bouteilles de gaz, de régulateurs de pression, de débitmètres et de lignes de distribution de gaz. Les gaz couramment utilisés sont l'azote, l'argon, l'hydrogène et divers mélanges de gaz. Le système d'alimentation en gaz permet de s'assurer que le type et la quantité de gaz adéquats sont acheminés vers le four, créant ainsi l'environnement souhaité pour le traitement thermique. Ceci est particulièrement important pour les processus qui nécessitent des atmosphères inertes afin d'éviter l'oxydation ou d'autres réactions chimiques.

Système de contrôle de l'atmosphère

Le système de contrôle de l'atmosphère régit la composition précise des gaz dans le four. Il permet d'ajuster les débits de gaz, les mélanges de gaz et les niveaux de pression afin de créer l'environnement souhaité pour le traitement thermique. Ce système garantit des résultats cohérents et reproductibles dans le traitement des matériaux. Les systèmes avancés de contrôle de l'atmosphère peuvent comprendre des vannes automatisées, des contrôleurs et des capteurs qui travaillent ensemble pour maintenir la composition optimale du gaz tout au long du processus. Ce niveau de contrôle est essentiel pour des applications telles que le frittage, le recuit et le traitement thermique des métaux, des céramiques et d'autres matériaux.

Applications des fours atmosphériques

Les fours atmosphériques sont largement utilisés dans diverses industries pour les processus de traitement thermique qui nécessitent des atmosphères contrôlées. Ces applications sont les suivantes

- Traitement des métaux: Les fours atmosphériques sont utilisés pour le recuit, le frittage et le traitement thermique des métaux afin d'améliorer leurs propriétés mécaniques et leur microstructure.

- Fabrication de céramiques: Ces fours sont essentiels pour la cuisson et le frittage des céramiques, assurant un chauffage uniforme et empêchant l'oxydation.

- Traitement du verre: Les fours à atmosphère sont utilisés pour le traitement thermique du verre afin d'améliorer sa durabilité et ses propriétés optiques.

- Recherche en laboratoire: Dans le domaine de la recherche, les fours à atmosphère sont utilisés pour des expériences qui nécessitent un contrôle précis de la température et de l'atmosphère, comme la caractérisation et la synthèse des matériaux.

En résumé, les fours à atmosphère sont des outils polyvalents et essentiels dans diverses industries, grâce à leur capacité à fournir des environnements contrôlés pour les processus de traitement thermique. Les principaux composants de ces fours, notamment le corps du four, les éléments chauffants, les systèmes de contrôle de la température, les systèmes d'alimentation en gaz et les systèmes de contrôle de l'atmosphère, travaillent ensemble pour assurer un fonctionnement précis et efficace, ce qui permet d'obtenir des résultats cohérents et fiables dans le traitement des matériaux.

Types de fours à atmosphère

Les fours atmosphériques sont des outils essentiels dans divers processus industriels, en particulier dans les domaines de la métallurgie, de la céramique et de la science des matériaux. Ces fours sont conçus pour fournir des environnements contrôlés pour le chauffage des matériaux, en assurant un contrôle précis de la température et la possibilité de manipuler l'atmosphère à l'intérieur du four. Cette section examine les différents types de fours à atmosphère, y compris les fours à atmosphère à boîte, à tube et à haute température, en mettant l'accent sur leurs caractéristiques et applications uniques.

Fours atmosphériques à caisson

Les fours atmosphériques à caisson sont des fours industriels polyvalents utilisés pour diverses applications, notamment la cuisson, le frittage et la fusion de métaux, de céramiques et d'autres matériaux. Ces fours se caractérisent par leurs chambres rectangulaires fermées, qui permettent un contrôle précis de la température et le maintien de conditions atmosphériques spécifiques.

Principe de fonctionnement : Les fours atmosphériques à caisson utilisent généralement des éléments chauffants électriques pour générer de la chaleur. La température à l'intérieur du four est contrôlée automatiquement par un système sophistiqué de contrôle de la température, ce qui garantit un chauffage constant. En outre, l'atmosphère à l'intérieur du four peut être manipulée en introduisant des gaz spécifiques ou des gaz inertes pour empêcher l'oxydation ou d'autres réactions indésirables au cours du processus de chauffage.

Modes de transfert de chaleur : Les principaux modes de transfert de chaleur dans les fours atmosphériques à caisson sont la convection et le rayonnement. La convection implique le transfert de chaleur par le mouvement de mélange d'un fluide, tandis que le rayonnement implique le transfert d'énergie à travers un milieu transparent ou un espace vide. Ces modes de transfert de chaleur garantissent un chauffage efficace et uniforme des matériaux à l'intérieur du four.

Applications : Les fours atmosphériques à caisson sont largement utilisés dans les industries telles que la métallurgie, la céramique et la science des matériaux. Ils sont particulièrement utiles pour les processus qui nécessitent un contrôle précis de la température et la prévention de l'oxydation ou d'autres réactions chimiques. Parmi les exemples d'applications figurent le frittage de poudres métalliques, la cuisson de produits céramiques et le traitement thermique des métaux.

Fours à atmosphère tubulaire

Les fours à atmosphère tubulaire sont un autre type de fours à atmosphère contrôlée, caractérisés par leur forme cylindrique et leur capacité à traiter des matériaux en flux continu. Ces fours sont idéaux pour les applications qui nécessitent une atmosphère contrôlée tout au long du processus de chauffage.

Conception et fonctionnalité : Les fours à atmosphère tubulaire se composent d'un long tube cylindrique fabriqué dans des matériaux résistant aux températures élevées, tels que le quartz ou l'alumine. Le tube est enfermé dans une chambre de four, qui est chauffée à l'aide d'éléments chauffants électriques. L'atmosphère à l'intérieur du tube peut être contrôlée en introduisant des gaz spécifiques ou des gaz inertes par l'entrée, ce qui permet de protéger les matériaux traités de l'oxydation ou d'autres réactions chimiques.

Applications : Les fours à atmosphère tubulaire sont couramment utilisés dans des industries telles que la fabrication de semi-conducteurs, la métallurgie et la science des matériaux. Ils sont particulièrement utiles pour les processus qui nécessitent un contrôle précis de la température et une atmosphère contrôlée, comme le recuit des métaux, le frittage des poudres céramiques et la croissance des matériaux semi-conducteurs.

Fours à atmosphère à haute température

Les fours à atmosphère haute température sont des fours spécialisés conçus pour fonctionner à des températures extrêmement élevées, souvent supérieures à 1 000 °C. Ces fours combinent les caractéristiques des fours à caisson et des fours tubulaires, offrant ainsi une solution polyvalente pour les applications à haute température.

Conception et fonctionnalité : Les fours à atmosphère haute température sont équipés d'éléments chauffants et de systèmes de contrôle de la température avancés afin d'atteindre et de maintenir des températures extrêmement élevées. Ils sont également dotés d'entrées et de sorties d'air, ce qui permet de contrôler l'atmosphère à l'intérieur du four. Le soudage du four comprend un anneau de gel de silice résistant aux températures élevées sur la porte du four, assurant une excellente étanchéité et empêchant les fuites.

Applications : Les fours à atmosphère haute température sont utilisés dans une variété d'applications à haute température, y compris la fusion des métaux, le frittage des céramiques avancées et le traitement des matériaux réfractaires. Ils sont particulièrement utiles pour la fabrication d'échantillons et l'expérimentation à grande échelle, ainsi que pour les processus qui nécessitent un contrôle précis de l'atmosphère.

Conclusion

En conclusion, les fours à atmosphère jouent un rôle crucial dans divers procédés industriels, car ils permettent de contrôler avec précision la température et de manipuler l'atmosphère à l'intérieur du four. Les principaux types de fours à atmosphère sont les fours à boîte, les fours à tubes et les fours à atmosphère à haute température, chacun ayant des caractéristiques et des applications uniques. Il est essentiel de comprendre la conception, la fonctionnalité et les applications de ces fours pour sélectionner le four approprié en fonction des besoins industriels spécifiques.

Principe de fonctionnement des fours à atmosphère

Les fours atmosphériques sont des outils essentiels en laboratoire et dans l'industrie, conçus pour des traitements de chauffage précis dans des conditions atmosphériques contrôlées. Ces fours sont essentiels pour les processus dans lesquels le maintien des propriétés chimiques et physiques des matériaux est primordial. Pour comprendre le principe de fonctionnement des fours à atmosphère, il faut étudier leur structure, le rôle des éléments chauffants électriques, les subtilités des systèmes de contrôle et la gestion des mélanges gazeux.

Structure des fours à atmosphère

Les fours atmosphériques se composent généralement de plusieurs éléments clés : la chambre du four, les éléments chauffants électriques, un système de commande et un système d'alimentation en gaz. La chambre du four est isolée pour retenir efficacement la chaleur, souvent à l'aide de matériaux tels que des fibres céramiques ou des briques réfractaires. Cette isolation permet d'utiliser efficacement la chaleur générée et de minimiser les pertes d'énergie.

Éléments chauffants électriques

Le cœur d'un four à atmosphère est constitué par ses éléments chauffants électriques. Ces éléments génèrent de la chaleur en convertissant l'énergie électrique en énergie thermique. Le choix des éléments chauffants est crucial et dépend du type d'atmosphère dans le four. Par exemple, dans les environnements où le gaz naturel n'est pas disponible ou lors de processus tels que la cémentation à basse pression, des types spécifiques d'éléments chauffants électriques sont sélectionnés pour garantir des performances fiables. Ces éléments sont conçus pour résister aux conditions particulières du four, telles que l'exposition à certains gaz ou à des températures élevées.

Systèmes de contrôle

Le système de contrôle d'un four à atmosphère est sophistiqué et comprend des régulateurs de température et des régulateurs d'atmosphère. Le régulateur de température ajuste automatiquement la température de chauffage, assurant un contrôle précis du processus. Il peut modifier dynamiquement les paramètres de contrôle pour maintenir la stabilité et la fiabilité de l'effet de chauffage. Le régulateur d'atmosphère, quant à lui, gère la composition et la pression des gaz à l'intérieur du four. Ce régulateur peut ajuster le débit de gaz tels que l'azote, l'argon, l'hydrogène ou des mélanges spécifiques, créant ainsi l'environnement idéal pour le matériau traité.

Système d'alimentation en gaz

Le système d'alimentation en gaz fait partie intégrante du fonctionnement d'un four à atmosphère. Il comprend des bouteilles de gaz, des régulateurs de pression, des débitmètres et des conduites de distribution. Ce système introduit des atmosphères contrôlées dans la chambre de chauffe, ce qui est essentiel pour éviter l'oxydation, la décarburation ou d'autres réactions chimiques indésirables. Le contrôle précis des mélanges de gaz et des débits permet d'obtenir des résultats cohérents et reproductibles dans le traitement des matériaux.

Applications des fours atmosphériques

Les fours atmosphériques trouvent de nombreuses applications dans diverses industries, en particulier dans le traitement thermique des métaux, des céramiques et du verre. Ils sont idéaux pour les processus où l'intégrité du matériau doit être préservée, comme dans la fabrication et le traitement de composants de grande valeur. Par rapport aux équipements de chauffage traditionnels, les fours à atmosphère offrent des avantages tels qu'un rendement thermique plus élevé, un chauffage uniforme et une meilleure stabilité des propriétés des matériaux pendant le chauffage.

Conclusion

En résumé, le principe de fonctionnement des fours à atmosphère consiste à créer un environnement contrôlé pour chauffer les matériaux. En utilisant des éléments chauffants électriques, des systèmes de contrôle sophistiqués et des systèmes d'alimentation en gaz précis, ces fours garantissent que les matériaux sont chauffés sans compromettre leurs propriétés chimiques et physiques. Les fours à atmosphère sont donc indispensables dans les industries où la précision et la qualité sont primordiales.

Applications dans la métallurgie

Les fours à atmosphère jouent un rôle essentiel dans les processus métallurgiques, en offrant un contrôle précis des conditions environnementales qui sont essentielles pour modifier et améliorer les propriétés des métaux. Ces fours sont conçus pour maintenir des atmosphères spécifiques, qui peuvent aller de gaz inertes à des environnements oxydants ou réducteurs contrôlés, garantissant que les métaux subissent les transformations souhaitées sans effets secondaires indésirables.

Recuit

Le recuit est un processus fondamental en métallurgie qui consiste à chauffer les métaux puis à les refroidir lentement afin de modifier leurs propriétés physiques et mécaniques. L'objectif principal du recuit est de ramollir le métal, de réduire sa dureté, d'améliorer sa ductilité et de le rendre plus facile à usiner. Les fours à atmosphère sont essentiels dans ce processus, car ils fournissent un environnement contrôlé qui empêche l'oxydation et la décarburation. Par exemple, les aciers inoxydables et la plupart des métaux non ferreux nécessitent une atmosphère contrôlée pendant le recuit afin d'éviter la formation d'écailles en surface et de garantir des propriétés uniformes dans toute la structure du métal.

Durcissement

La trempe est une autre application essentielle des fours à atmosphère dans la métallurgie. Ce processus consiste à chauffer le métal au-dessus de sa température critique supérieure, puis à le refroidir rapidement par trempe. Le refroidissement rapide augmente la dureté et la résistance de l'acier en transformant sa microstructure. Dans ce contexte, les fours à atmosphère sont essentiels pour maintenir une atmosphère neutre ou protectrice afin d'éviter l'oxydation de la surface et de garantir la cohérence et l'efficacité du processus de trempe. Ceci est particulièrement important pour les composants soumis à de fortes contraintes, pour lesquels la combinaison de la résistance et de la ténacité est cruciale.

Revenu

Le revenu est un processus de traitement thermique qui suit la trempe. Il consiste à chauffer le métal durci à une température plus basse afin de réduire la fragilité et d'améliorer la ténacité sans compromettre de manière significative la dureté. Les fours à atmosphère sont utilisés pour contrôler l'atmosphère de trempe, afin que le métal ne s'oxyde pas et ne perde pas sa teneur en carbone au cours du processus. Cet environnement contrôlé permet d'atteindre l'équilibre souhaité entre la dureté et la ductilité, ce qui est essentiel pour la performance des composants métalliques dans diverses applications.

La cémentation

La cémentation est un procédé de durcissement superficiel qui consiste à enrichir en carbone la surface d'un acier à faible teneur en carbone. Cette opération est généralement réalisée dans un four à atmosphère endothermique, qui fournit un environnement riche en carbone. L'acier est chauffé à une température spécifique, ce qui permet au carbone de se diffuser dans les couches superficielles, augmentant ainsi la dureté et la résistance à l'usure du métal. Les fours à atmosphère sont essentiels dans ce processus pour maintenir un potentiel de carbone précis et empêcher toute oxydation ou décarburation.

Frittage

Le frittage est un procédé utilisé pour créer des objets à partir de particules de poudre en les chauffant juste en dessous de leur point de fusion sous une atmosphère protectrice. Les fours à atmosphère sont utilisés pour fournir cet environnement protecteur, qui est essentiel pour prévenir l'oxydation et garantir que les particules se lient correctement sans fondre. Ce procédé est largement utilisé dans la production de composants métalliques à géométrie complexe et de haute précision.

Brasage

Le brasage est un processus d'assemblage dans lequel les métaux sont chauffés à des températures élevées et assemblés à l'aide d'un métal d'apport dont le point de fusion est inférieur à celui des métaux de base. Les fours à atmosphère sont utilisés pour fournir une atmosphère d'hydrogène pur ou d'ammoniac dissocié, qui garantit que le processus de brasage est effectué sans oxydation et avec un contrôle précis de la température. Ceci est particulièrement important pour des métaux comme l'argent et le cuivre, pour lesquels l'intégrité du joint est critique.

En conclusion, les fours à atmosphère sont indispensables à la métallurgie, car ils fournissent les environnements contrôlés nécessaires à toute une série de processus de traitement thermique. Ces fours garantissent que les métaux subissent les transformations souhaitées sans compromettre leur intégrité structurelle ou la qualité de leur surface. La possibilité de contrôler l'atmosphère avec précision fait des fours à atmosphère un outil essentiel pour obtenir des résultats métallurgiques reproductibles et de haute qualité dans diverses industries.

Autres applications industrielles

Les fours à vide, connus pour leur précision et leur capacité à fonctionner sous atmosphère contrôlée, ont trouvé de nombreuses applications au-delà de leur utilisation traditionnelle dans la métallurgie et la science des matériaux. Ces systèmes polyvalents font désormais partie intégrante de diverses industries, notamment celles de la céramique, du verre et du traitement des matériaux avancés, où ils contribuent au développement et à la fabrication de produits de haute performance.

Industrie de la céramique

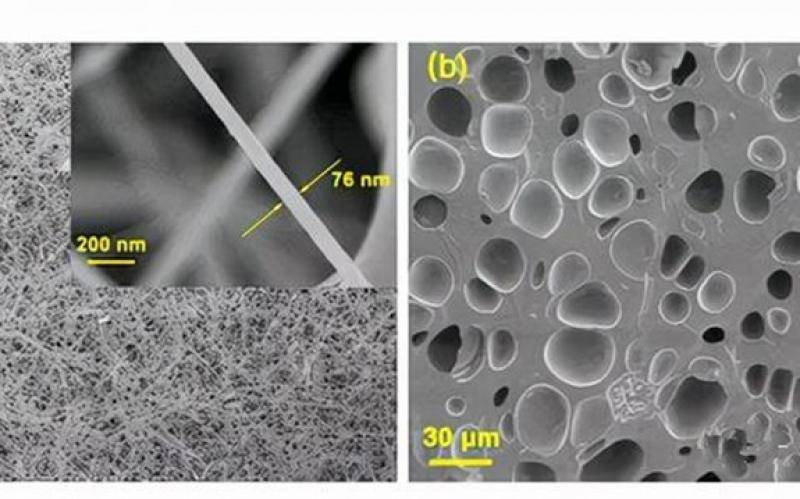

L'industrie de la céramique utilise des fours à vide pour les processus de frittage et de cuisson à haute température. Ces fours permettent de produire des céramiques avancées dotées de propriétés exceptionnelles, telles qu'une grande solidité, une résistance à l'usure et une stabilité thermique. Par exemple, les céramiques d'alumine, les céramiques de zircone et les céramiques en nid d'abeille sont traitées dans des environnements sous vide pour obtenir des microstructures précises et les propriétés mécaniques souhaitées. L'industrie aérospatiale, entre autres, utilise ces céramiques dans des applications allant des systèmes de protection thermique aux composants structurels.

Industrie du verre

Dans l'industrie du verre, les fours à vide jouent un rôle crucial dans la production de verres spéciaux et de composants optiques. Ces fours sont utilisés pour la fusion, l'affinage et l'homogénéisation des matériaux verriers sous vide, ce qui permet d'éliminer les bulles et les inclusions et d'obtenir des produits verriers transparents et de haute qualité. Les applications comprennent le verre infrarouge, le verre optique et le verre de quartz, qui sont essentiels dans les domaines de l'optique, de l'électronique et des télécommunications.

Traitement des matériaux avancés

Les fours à vide jouent également un rôle essentiel dans le traitement des matériaux avancés, tels que les composites, les semi-conducteurs et les matériaux thermoélectriques. Par exemple, dans l'industrie des semi-conducteurs, les fours à vide sont utilisés pour le dépôt de couches minces et le recuit des plaquettes de silicium, garantissant une grande pureté et une contamination minimale. Les matériaux thermoélectriques, tels que le tellurure de bismuth et les alliages de silicium et de germanium, sont traités sous vide afin d'améliorer leur efficacité et leurs performances dans les applications de collecte d'énergie et de refroidissement.

Traitement des métaux

Outre les céramiques et le verre, les fours à vide sont largement utilisés dans le traitement des métaux, en particulier pour le traitement thermique et le brasage d'alliages à haute performance. Ces procédés sont essentiels dans des industries telles que l'aérospatiale, où les composants doivent résister à des conditions extrêmes. Le traitement thermique sous vide garantit un chauffage uniforme, une oxydation minimale et un contrôle précis des transformations de phase, ce qui permet d'obtenir des propriétés mécaniques supérieures. Le brasage sous vide permet d'assembler des matériaux dissemblables, tels que les composites céramique-métal, avec une intégrité et une fiabilité élevées.

Applications émergentes

La polyvalence des fours à vide continue de favoriser leur adoption dans des domaines émergents. Par exemple, dans l'industrie biomédicale, les fours à vide sont utilisés pour la fabrication d'implants et de dispositifs médicaux qui exigent une grande précision et une grande biocompatibilité. Les industries du textile et du plastique utilisent également les fours à vide pour traiter les fibres et les polymères, améliorant ainsi leurs performances et leur durabilité.

Conclusion

L'exploration d'autres applications industrielles pour les fours sous vide souligne leur rôle essentiel dans la fabrication moderne. Qu'il s'agisse de céramiques avancées, de verres spéciaux, de métaux à haute performance ou de matériaux émergents, les fours sous vide permettent de produire des composants aux propriétés et à la fiabilité supérieures. À mesure que les industries continuent d'innover, la demande de techniques de traitement sophistiquées entraînera une intégration plus poussée des fours à vide dans des applications nouvelles et diverses, renforçant ainsi leur position d'outils indispensables dans le traitement des matériaux avancés.

Avantages de l'utilisation des fours atmosphériques

Les fours atmosphériques offrent une multitude d'avantages par rapport aux méthodes de chauffage traditionnelles, notamment en termes d'amélioration des propriétés des matériaux et d'efficacité énergétique. Ces fours spécialisés sont conçus pour fonctionner dans des conditions atmosphériques contrôlées, ce qui permet une manipulation précise de l'environnement à l'intérieur du four. Cette capacité est cruciale pour une variété d'applications industrielles et de laboratoire où l'intégrité et les propriétés des matériaux doivent être maintenues ou améliorées au cours du processus de chauffage.

Amélioration des propriétés des matériaux

L'un des principaux avantages de l'utilisation de fours à atmosphère est la possibilité de contrôler les réactions chimiques qui se produisent pendant le chauffage. En introduisant des gaz spécifiques dans le four, il est possible d'empêcher des réactions indésirables telles que l'oxydation et la décarburation, qui peuvent dégrader la qualité de matériaux tels que les métaux et les céramiques. Par exemple, dans les processus métallurgiques, l'utilisation de gaz inertes comme l'argon ou l'azote peut protéger le métal de la réaction avec l'oxygène, préservant ainsi ses propriétés mécaniques. Ceci est particulièrement important dans la production d'acier de haute qualité, où même une oxydation mineure peut affecter de manière significative la résistance et la durabilité du produit final.

En outre, les fours à atmosphère peuvent également faciliter des réactions chimiques plus complexes susceptibles d'améliorer les propriétés des matériaux. Par exemple, l'introduction d'hydrogène gazeux peut réduire les oxydes à la surface des métaux, un processus connu sous le nom de carburation, qui peut améliorer la dureté et la résistance à l'usure du matériau. De même, dans l'industrie de la céramique, les atmosphères contrôlées peuvent être utilisées pour obtenir des conditions de frittage précises, ce qui permet d'obtenir des produits d'une résistance mécanique et d'une stabilité thermique supérieures.

Amélioration de l'efficacité énergétique

Un autre avantage important des fours à atmosphère est leur efficacité énergétique. Les fours traditionnels utilisent souvent des flammes nues ou un chauffage par résistance électrique, ce qui peut entraîner des pertes de chaleur importantes dues à la convection et au rayonnement. En revanche, les fours à atmosphère sont conçus pour minimiser ces pertes en créant un environnement étanche où la chaleur est contenue et utilisée plus efficacement. Cela permet non seulement de réduire la consommation globale d'énergie, mais aussi de diminuer les coûts d'exploitation et l'impact sur l'environnement.

En outre, le contrôle précis de la température et de l'atmosphère dans les fours à atmosphère permet des processus de traitement thermique plus efficaces. Cela signifie que les matériaux peuvent être chauffés plus rapidement aux températures requises et maintenus à ces températures pendant la durée optimale, ce qui réduit la durée globale du cycle et augmente la productivité. Par exemple, dans l'industrie automobile, où le traitement thermique des composants est essentiel, l'utilisation de fours à atmosphère peut entraîner des économies substantielles d'énergie et de temps, contribuant ainsi à des pratiques de fabrication plus durables.

Polyvalence et application

La polyvalence des fours à atmosphère est un autre avantage clé. Ces fours peuvent être adaptés à un large éventail d'applications dans diverses industries, de la métallurgie et de la céramique à l'électronique et à l'aérospatiale. La possibilité de personnaliser l'atmosphère à l'intérieur du four signifie qu'il peut être adapté pour répondre aux exigences spécifiques des différents matériaux et processus. Cette flexibilité fait des fours à atmosphère un outil inestimable tant pour la recherche que pour l'industrie.

En résumé, les avantages de l'utilisation des fours à atmosphère sont multiples. Ils offrent un meilleur contrôle des propriétés des matériaux, une meilleure efficacité énergétique et une grande polyvalence, ce qui en fait un choix supérieur pour un large éventail d'applications de chauffage. Les industries continuant à rechercher des méthodes de production plus efficaces et plus durables, le rôle des fours à atmosphère est susceptible de devenir encore plus important.

Conclusion

L'aveniravenir des fours à atmosphère est prometteur, avec de nombreuses innovations destinées à améliorer leur efficacité, leur précision et leur durabilité. Les systèmes de contrôle avancés, les conceptions économes en énergie, les nouvelles atmosphères, l'intégration avec la fabrication additive, la surveillance intelligente et les fonctions de sécurité améliorées ne sont que quelques-unes des tendances qui conduiront à l'évolution de cette technologie. Alors que les industries continuent à rechercher des processus plus avancés et plus respectueux de l'environnement, les fours à atmosphère joueront un rôle crucial dans le façonnement de l'avenir du traitement des matériaux.

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée à bande transporteuse

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Articles associés

- Présentation des fours tubulaires à vide de laboratoire

- Four à moufle : découvrir les secrets d'un chauffage uniforme et d'une atmosphère contrôlée

- guide des FOURS TUBULAIRES UNIVERSELS

- Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit

- Fours à atmosphère d'hydrogène : Applications, sécurité et maintenance