Introduction aux méthodes de compactage de poudre

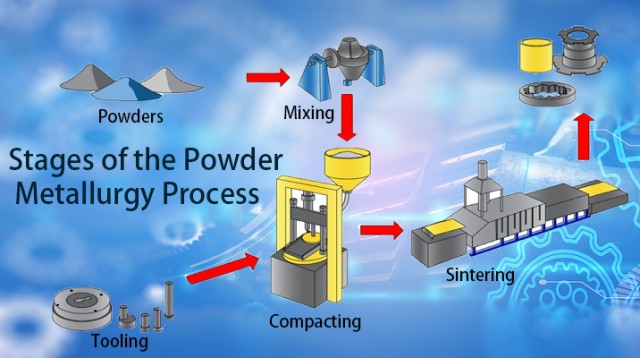

Le compactage de poudre est un processus utilisé pour former des objets solides à partir de poudre. Le processus consiste à comprimer la poudre dans une matrice, où elle est soumise à une pression élevée pour former un objet solide. Il existe plusieurs méthodes de compactage de poudre, y compris le pressage isostatique, le compactage en matrice, l'extrusion et le moulage par injection. Chaque méthode a ses avantages et ses inconvénients, et le choix de la méthode dépend de l'application spécifique. Le pressage isostatique est une méthode populaire de compactage de poudre qui offre plusieurs avantages par rapport aux autres méthodes. Il s'agit d'appliquer une pression uniforme dans toutes les directions, ce qui donne des produits de densité et de résistance uniformes.

Table des matières

- Introduction aux méthodes de compactage de poudre

- Comparaison du pressage isostatique et du compactage en matrice

- Avantages du pressage isostatique par rapport au compactage en matrice

- Comparaison du pressage isostatique et de l'extrusion

- Avantages du pressage isostatique par rapport à l'extrusion

- Conclusion : pourquoi le pressage isostatique est meilleur

Comparaison du pressage isostatique et du compactage en matrice

Aperçu

Le pressage isostatique et le compactage en matrice sont deux des méthodes de compactage de poudre les plus courantes utilisées dans la fabrication d'équipements de laboratoire. Ils ont leurs avantages et leurs inconvénients, et le choix entre eux dépend des exigences spécifiques de l'équipement de laboratoire produit.

Pressage isostatique

Le pressage isostatique est une méthode qui applique une pression égale dans toutes les directions, ce qui donne des pièces à haute densité, uniformité et résistance. Le compactage a lieu dans des conditions hydrostatiques et l'outillage est constitué de moules en élastomère plutôt que de matrices rigides. La gamme de produits céramiques produits par le procédé isostatique est large et est utilisée comme méthode de production alternative pour le compactage, l'extrusion, la coulée en barbotine et le moulage par injection. Les avantages du pressage isostatique sont variés et peuvent être résumés comme suit :

- faible distorsion au tir

- retrait constant à la cuisson

- les pièces peuvent être cuites sans séchage

- des niveaux inférieurs de liant dans la poudre sont possibles

- la plupart des compacts verts (non cuits) peuvent être usinés

- faibles contraintes internes dans le compact tel que pressé

- très grande capacité de pièces embouties (sac humide)

- faible coût d'outillage (sac humide)

- densité plus élevée pour une pression de pressage donnée que celle qui peut être obtenue avec un pressage mécanique

- capacité à presser des compacts de rapport longueur-diamètre très élevé (> 200)

- capacité à presser des pièces avec des formes internes, y compris des filetages, des cannelures, des dentelures et des cônes

- capacité à presser de longues pièces à parois minces

- capacité à presser des poudres faibles

- aptitude à presser un compact ayant deux ou plusieurs couches de poudre possédant des caractéristiques différentes.

Cependant, les inconvénients du pressage isostatique sont une précision moindre des surfaces pressées adjacentes au sac flexible, une poudre séchée par pulvérisation relativement coûteuse normalement requise pour les presses à sac sec entièrement automatiques et des taux de production inférieurs à ceux de l'extrusion ou du compactage en matrice.

Compactage des matrices

Die compactage, d'autre part, applique une pression que d'une seule direction. Il est utilisé pour produire des formes simples telles que des cylindres, des blocs et des plaques et est plus rentable que le pressage isostatique, ce qui le rend idéal pour la production de masse. Cependant, le compactage en matrice est limité en termes de complexité des formes réalisables.

Comparaison

En termes de distribution de densité des pièces pressées à froid, le frottement contre la paroi, qui exerce une influence majeure, est absent du pressage isostatique. L'élimination des lubrifiants de paroi de matrice permet également des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final. De plus, si nécessaire, l'air peut être évacué de la poudre libre avant compactage. Par conséquent, le compactage isostatique fournit une densité accrue et plus uniforme à une pression de compactage donnée et une absence relative de défauts compacts lorsqu'il est appliqué à des poudres cassantes ou fines. En raison de la pression de compactage uniforme, le rapport de la section à la hauteur de la pièce n'est pas un facteur limitant comme c'est le cas avec le pressage uniaxial. De plus, le pressage isostatique à froid peut être utilisé pour compacter des formes plus complexes que possible avec le pressage uniaxial. Le compactage en matrice, en revanche, est plus rentable que le pressage isostatique et est idéal pour la production en série de formes simples.

En résumé, les deux méthodes ont leurs avantages et leurs inconvénients, et le choix entre elles dépend des exigences spécifiques de l'équipement de laboratoire produit.

Avantages du pressage isostatique par rapport au compactage en matrice

Le pressage isostatique et le compactage en matrice sont deux méthodes populaires de compactage de poudre, mais le pressage isostatique offre plusieurs avantages par rapport au compactage en matrice.

Densité uniforme et propriétés mécaniques améliorées

Le pressage isostatique soumet la poudre à une pression égale dans toutes les directions, ce qui se traduit par une densité uniforme et des propriétés mécaniques améliorées du produit final. En revanche, le compactage en matrice applique une pression uniquement dans une direction, ce qui entraîne une densité non uniforme et des propriétés mécaniques plus faibles.

S'adapte aux formes complexes et aux parois minces

Le pressage isostatique peut également s'adapter à des formes complexes et à des parois minces, qui ne peuvent pas être obtenues par compactage en matrice.

Polyvalence des matériaux

Le pressage isostatique peut utiliser une variété de matériaux, y compris la céramique, les métaux et les composites, tandis que le compactage en matrice est limité aux matériaux capables de résister à la haute pression exercée pendant le processus.

Pas besoin de classeurs

Le pressage isostatique élimine également le besoin de liants, qui sont souvent utilisés dans le compactage en matrice et peuvent compromettre la qualité du produit final.

Rentable pour la production à grande échelle

Enfin, le pressage isostatique peut atteindre des taux de production élevés, ce qui en fait une option rentable pour la production à grande échelle.

Dans l'ensemble, les avantages du pressage isostatique en font une méthode préférée pour le compactage de poudre dans diverses industries, notamment l'aérospatiale, l'automobile et les dispositifs médicaux.

Comparaison du pressage isostatique et de l'extrusion

Introduction

Le compactage des poudres est un processus essentiel dans la fabrication de divers composants industriels. Le pressage isostatique et l'extrusion sont deux techniques couramment utilisées dans le compactage des poudres. Dans cette section, nous comparerons et opposerons les deux méthodes pour identifier leurs avantages et inconvénients uniques.

Pressage isostatique

Le pressage isostatique est un processus dans lequel une poudre est soumise à une pression élevée dans toutes les directions pour produire une densité uniforme. Le procédé offre plusieurs avantages par rapport à l'extrusion, comme la possibilité de produire des pièces aux formes complexes et une meilleure uniformité de densité. De plus, le pressage isostatique peut être utilisé pour produire des pièces avec une résistance à cru plus élevée, ce qui réduit le risque de déformation lors du post-traitement.

Extrusion

L'extrusion consiste à forcer une poudre à travers une filière pour produire une forme spécifique. C'est une méthode plus rentable pour produire des pièces aux formes simples. Cependant, l'extrusion est limitée en termes de matériaux pouvant être traités en raison du besoin de lubrification, ce qui peut contaminer la poudre. De plus, l'extrusion peut entraîner une distribution de densité non uniforme en raison de la directionnalité du processus.

Forme et dimensions

Le pressage isostatique permet de produire des pièces aux formes complexes avec une très grande précision. En revanche, l'extrusion se limite à des formes plus simples et a moins de précision dans les dimensions des pièces produites.

Uniformité de densité

Le pressage isostatique peut atteindre un niveau plus élevé d'uniformité de densité dans les pièces produites en raison de la pression appliquée dans toutes les directions. En revanche, l'extrusion peut conduire à une distribution de densité non uniforme en raison de la directionnalité du processus.

Force verte

Le pressage isostatique peut produire des pièces avec une résistance à vert plus élevée, ce qui réduit le risque de déformation lors du post-traitement. Cela est dû à la pression uniforme appliquée dans toutes les directions. Cependant, les pièces extrudées peuvent avoir une résistance à l'état vert inférieure, ce qui les rend plus sujettes à la déformation lors du post-traitement.

Lubrification

L'extrusion nécessite l'utilisation d'une lubrification pour empêcher la poudre de coller à la filière, ce qui peut contaminer la poudre. Le pressage isostatique ne nécessite pas de lubrification, ce qui en fait un processus plus propre.

Coût

L'extrusion est généralement une méthode plus rentable pour produire des pièces aux formes plus simples. Le pressage isostatique est plus coûteux et nécessite un équipement spécialisé.

Conclusion

En conclusion, le pressage isostatique et l'extrusion ont leurs avantages et leurs inconvénients dans le compactage des poudres. Le choix de la méthode dépend des exigences spécifiques de l'application, telles que la forme, la densité et la rentabilité souhaitées. Le pressage isostatique est un meilleur choix pour produire des pièces avec des formes complexes et une uniformité de densité plus élevée, tandis que l'extrusion est plus adaptée pour produire des pièces avec des formes plus simples et à moindre coût.

Avantages du pressage isostatique par rapport à l'extrusion

Le pressage isostatique et l'extrusion sont deux méthodes populaires de compactage de poudre utilisées dans l'industrie manufacturière. Les deux méthodes ont leurs avantages, mais le pressage isostatique offre plusieurs avantages par rapport à l'extrusion.

Densité uniforme et précision

Le pressage isostatique consiste à appliquer une pression égale sur tous les côtés d'un compact de poudre, ce qui donne une densité uniforme et un haut degré de précision. Ce processus est idéal pour créer des formes complexes et atteindre un haut niveau de cohérence dans la production.

Volume de traitement de poudre

Un autre avantage du pressage isostatique par rapport à l'extrusion est la possibilité de comprimer un plus grand volume de poudre à la fois. Les presses isostatiques utilisent un moule flexible, permettant de compresser un volume de poudre plus élevé en une seule fois. En revanche, l'extrusion nécessite que la poudre soit introduite dans une filière étroite, ce qui limite la quantité de poudre pouvant être traitée en une seule fois.

Manipulation d'une plus large gamme de matériaux

Les presses isostatiques sont également capables de traiter une gamme de matériaux plus large que l'extrusion. Cela inclut la céramique, les métaux et les alliages, ce qui en fait une méthode polyvalente de compactage de poudre. De plus, le pressage isostatique produit des composants avec une densité plus élevée, ce qui donne des produits finis plus solides et plus durables.

Rentable

Bien que le pressage isostatique soit généralement plus cher que l'extrusion, il peut être plus rentable dans certaines situations. Par exemple, le pressage isostatique peut produire des composants avec un niveau de précision plus élevé, réduisant ainsi le besoin d'usinage ou de finition supplémentaire. Cela peut entraîner des économies de coûts à long terme.

Cohérence dans la production

Le pressage isostatique offre un niveau plus élevé de cohérence dans la production en raison de la pression uniforme appliquée au compact de poudre. Cela se traduit par un degré élevé de précision et de cohérence dans le produit final.

Formes complexes

Le pressage isostatique permet de produire des formes et des dimensions difficiles ou impossibles à produire par d'autres méthodes. En effet, le moule flexible utilisé dans le pressage isostatique peut se conformer à des formes complexes, ce qui se traduit par un degré élevé de précision et de cohérence dans la production.

En conclusion, le pressage isostatique offre plusieurs avantages par rapport à l'extrusion, notamment une densité et une précision uniformes, la capacité de traiter un plus grand volume de poudre, la gestion d'une plus large gamme de matériaux, la rentabilité, la cohérence de la production et la capacité de produire des formes complexes. Ces avantages font du pressage isostatique un choix populaire pour les fabricants de divers secteurs, notamment l'aérospatiale, la défense et l'automobile.

Conclusion : pourquoi le pressage isostatique est meilleur

En résumé, la méthode de pressage isostatique offre plusieurs avantages par rapport aux autres méthodes de compactage de poudre telles que le compactage en matrice, l'extrusion et le moulage par injection. Le pressage isostatique produit des pièces avec une densité plus élevée, une meilleure finition de surface et des propriétés plus uniformes. De plus, les presses isostatiques peuvent traiter une large gamme de matériaux, notamment la céramique, les métaux et les composites. La capacité à produire des formes complexes et la haute reproductibilité du processus font du pressage isostatique une option privilégiée pour de nombreuses industries, notamment l'aérospatiale, la médecine et l'automobile. Par conséquent, si vous recherchez une méthode de compactage de poudre fiable et efficace, le pressage isostatique est la solution.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Qu'est-ce qu'une machine de pressage isostatique

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Guide complet du pressage isostatique : processus et fonctionnalités

- Comprendre le pressage isostatique : Processus, avantages, limites et applications