Introduction aux cibles de pulvérisation

Méthodes de fabrication

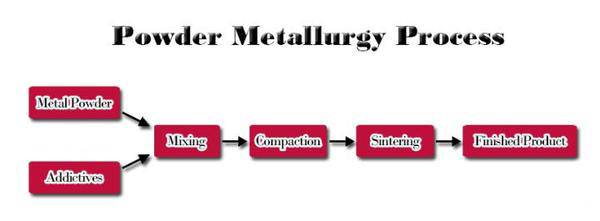

Lorsqu'il s'agit de produire des cibles de pulvérisation, deux méthodes de fabrication principales se distinguent : la métallurgie des poudres et le moulage.Chaque méthode présente ses propres avantages et convient à différents types de matériaux et d'applications.

Métallurgie des poudres

Cette méthode est particulièrement appréciée pour les matériaux à point de fusion élevé, les alliages complexes et les métaux précieux rares.Le processus comporte plusieurs étapes complexes :

- Préparation des matières premières:Les poudres de haute pureté sont préparées à l'aide de méthodes de purification physiques et chimiques.

- Moulage et pression à froid:Les poudres sont compactées et liées à température ambiante pour former une billette solide.

- Pressage à chaud sous vide:Les billettes sont chauffées et pressées sous vide pour éviter l'oxydation et améliorer la densité.

- Pressage isostatique à chaud:Une pression et une température élevées et uniformes sont appliquées pour améliorer les propriétés du matériau.

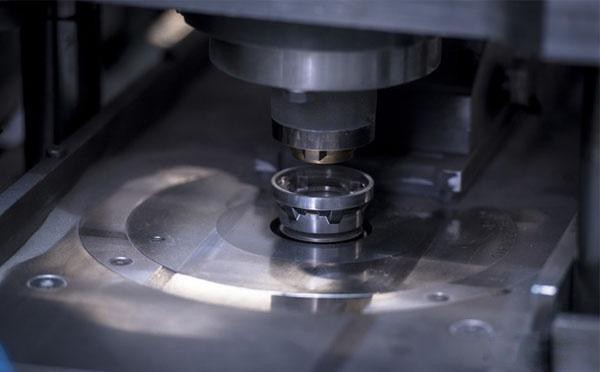

- Traitement mécanique:Le matériau est usiné pour obtenir les dimensions requises.

- Soudure des plaques d'appui:La cible usinée est soudée à une plaque de métal pour un soutien et une résistance supplémentaires.

- Inspection:Des contrôles de qualité sont effectués, notamment en ce qui concerne le soudage, l'analyse chimique, l'analyse métallographique et l'inspection dimensionnelle.

- Nettoyage et expédition:Le nettoyage final et l'expédition du matériau cible.

La coulée

En revanche, le moulage est plus adapté aux matériaux qui ne nécessitent pas la haute précision et la pureté offertes par la métallurgie des poudres.Cette méthode consiste à faire fondre le matériau et à le couler dans un moule pour former la cible.Bien que plus simple et plus rentable, le moulage peut ne pas atteindre le même niveau d'intégrité et de pureté des matériaux que la métallurgie des poudres.

Les deux méthodes jouent un rôle crucial dans la fabrication des cibles de pulvérisation, chacune répondant à des exigences différentes en matière de matériaux et de production.

Méthode de métallurgie des poudres

Scénarios applicables

La méthode de la métallurgie des poudres est particulièrement bien adaptée à la production de cibles de pulvérisation à partir de métaux à point de fusion élevé , les alliages complexes et les métaux précieux rares .Ces matériaux posent souvent des problèmes importants dans les processus de fabrication traditionnels en raison de leurs propriétés physiques et chimiques uniques.

Par exemple métaux à point de fusion élevé tels que le tungstène et le molybdène nécessitent des techniques spécialisées pour gérer leurs températures élevées et leur résistance à la déformation.La métallurgie des poudres permet un contrôle précis des propriétés de ces matériaux, garantissant que le produit final répond aux exigences rigoureuses de diverses applications industrielles.

Les alliages complexes Les alliages complexes, en revanche, impliquent souvent plusieurs éléments dont les points de fusion et la réactivité diffèrent.La métallurgie des poudres permet le mélange homogène de ces éléments au niveau des particules, ce qui permet d'obtenir un produit final plus cohérent et plus fiable.Cette méthode est cruciale pour les alliages utilisés dans les industries de haute technologie comme l'aérospatiale et l'électronique.

Enfin, les métaux précieux rares comme le platine et l'or sont souvent rares et nécessitent des processus de fabrication efficaces pour minimiser les déchets.La métallurgie des poudres offre une approche rentable et respectueuse de l'environnement pour le traitement de ces matériaux précieux, garantissant que chaque once est utilisée au maximum de son potentiel.

En résumé, la métallurgie des poudres s'impose comme le choix privilégié pour la fabrication de cibles de pulvérisation à partir de ces matériaux difficiles, car elle offre précision, cohérence et efficacité.

Étapes du processus

La fabrication de cibles de pulvérisation utilisant la métallurgie des poudres implique une série d'étapes méticuleusement planifiées.Ces étapes sont conçues pour garantir la production de cibles de haute qualité qui répondent à des spécifications et à des critères de performance précis.

-

Préparation des matières premières:Le processus commence par la sélection et la préparation de poudres de haute pureté.Ces poudres sont soumises à une purification rigoureuse par des méthodes physiques et chimiques afin d'éliminer toutes les impuretés susceptibles d'affecter les performances du produit final.

-

Moulage et pression à froid:Une fois les matières premières préparées, elles sont soumises au moulage et au pressage à froid.Cette étape consiste à compacter les particules de poudre en une billette solide à température ambiante, ce qui assure une liaison solide entre les particules sans qu'il soit nécessaire d'utiliser des températures élevées.

-

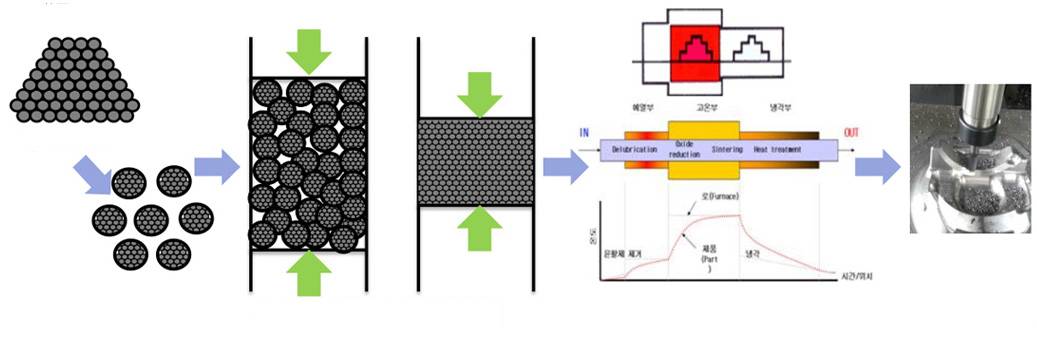

Pressage à chaud sous vide:La billette est ensuite placée dans un environnement sous vide et soumise à la fois à la chaleur et à la pression.Ce processus permet de compacter davantage le matériau et d'améliorer sa densité tout en empêchant l'oxydation, ce qui est essentiel pour maintenir la pureté de la cible.

-

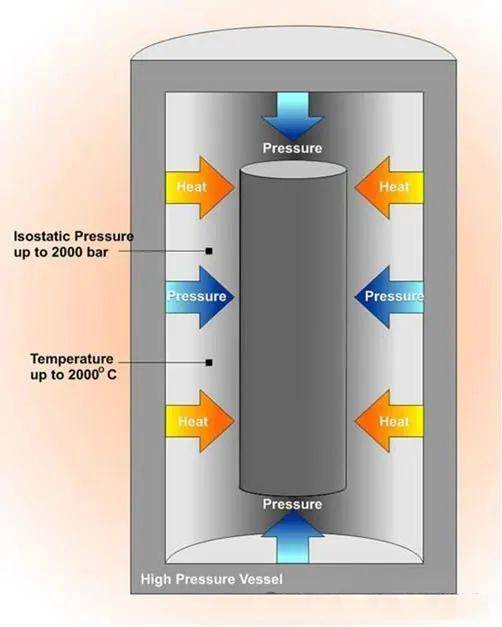

Pressage isostatique à chaud:Après le pressage à chaud sous vide, le matériau est soumis à un pressage isostatique à chaud.Cette étape consiste à appliquer une pression et une température élevées et uniformes, ce qui améliore considérablement les propriétés du matériau, notamment sa densité et sa résistance mécanique.

-

Traitement mécanique:Après les étapes de pressage, le matériau est usiné pour obtenir les dimensions exactes requises pour la cible de pulvérisation.Cet usinage de précision garantit que la cible a la taille et la forme spécifiques requises pour l'application envisagée.

-

Soudure des plaques d'appui:La cible usinée est ensuite soudée à une plaque de support métallique.Cette étape apporte un soutien et une solidité supplémentaires, garantissant que la cible peut résister aux rigueurs du processus de pulvérisation.

-

L'inspection:Avant que la cible ne soit jugée prête à l'emploi, elle est soumise à une série de contrôles de qualité.Ces contrôles comprennent des inspections de soudage, des analyses chimiques, des analyses métallographiques et des inspections dimensionnelles afin de s'assurer qu'elle répond à toutes les normes nécessaires.

-

Nettoyage et expédition:Les dernières étapes consistent à nettoyer soigneusement la cible afin d'éliminer tout contaminant résiduel et à l'emballer en vue de son expédition.Un nettoyage et un emballage adéquats sont essentiels pour protéger la cible des dommages pendant le transport et pour s'assurer qu'elle arrive à destination dans un état impeccable.

Étapes détaillées du processus

Préparation des matières premières

La préparation des matières premières est une étape initiale essentielle du processus de métallurgie des poudres pour la fabrication des cibles de pulvérisation.Cette étape implique une purification méticuleuse des poudres afin d'atteindre des niveaux de pureté élevés, ce qui est essentiel pour la performance et la fiabilité de la cible de pulvérisation finale.Les méthodes de purification employées peuvent être classées en deux grandes catégories : les procédés physiques et les procédés chimiques.

Les techniques de purification physique comprennent généralement des méthodes telles que la distillation sous vide, le raffinage par zone et la séparation électromagnétique.Ces méthodes sont particulièrement efficaces pour éliminer les impuretés volatiles et séparer différentes matières en fonction de leurs propriétés physiques.Par exemple, la distillation sous vide peut réduire efficacement la présence de gaz et d'impuretés à faible point d'ébullition, tandis que le raffinage par zone permet d'éliminer les impuretés solides en s'appuyant sur le principe de la fusion et de la solidification sélectives.

D'autre part, les méthodes de purification chimique font appel à des processus tels que l'extraction par solvant, le dépôt chimique en phase vapeur et le traitement électrochimique.L'extraction par solvant, par exemple, utilise la solubilité sélective pour séparer les impuretés du matériau cible, tandis que le dépôt chimique en phase vapeur peut déposer des couches ultra-pures sur les particules de poudre.Les traitements électrochimiques, tels que l'électropolissage, peuvent éliminer les impuretés de surface et affiner la morphologie des particules.

Le choix de la méthode de purification dépend souvent du matériau spécifique et du niveau de pureté souhaité.Pour les métaux à point de fusion élevé, les alliages complexes et les métaux précieux rares, une combinaison de méthodes physiques et chimiques est souvent employée pour s'assurer que la poudre finale répond aux exigences strictes de pureté nécessaires pour les cibles de pulvérisation à haute performance.

Moulage et pressage à froid

Le moulage et le pressage à froid sont des étapes initiales essentielles du processus de métallurgie des poudres pour la fabrication de cibles de pulvérisation.Cette étape consiste à compacter et à lier méticuleusement les particules de poudre à température ambiante pour former une billette solide.L'objectif premier de ce processus est de créer une structure dense et uniforme capable de résister aux traitements ultérieurs à haute température et à haute pression.

Le processus de pressage à froid utilise généralement des presses hydrauliques ou mécaniques pour exercer une pression importante sur les particules de poudre.Cette pression consolide les particules, éliminant les vides et garantissant un haut degré de densité.La billette obtenue est le précurseur d'autres étapes de traitement, telles que le pressage à chaud sous vide et le pressage isostatique à chaud, qui affinent les propriétés du matériau.

Les facteurs clés de la réussite du pressage à froid sont l'homogénéité de la poudre, la précision de l'équipement de pressage et le contrôle des conditions environnementales pour éviter la contamination.La billette produite doit être exempte de fissures et d'autres défauts, car ceux-ci peuvent compromettre l'intégrité de la cible de pulvérisation finale.

En résumé, le moulage et le pressage à froid jettent les bases des étapes suivantes de la fabrication des cibles de pulvérisation, en garantissant un matériau de départ robuste et homogène.

Pressage à chaud sous vide

Le pressage à chaud sous vide est une technique spécialisée utilisée pour densifier et façonner des matériaux dans un environnement contrôlé et sans oxygène.Ce processus est particulièrement crucial pour les matériaux qui nécessitent une densité élevée et des structures sans pores pour obtenir des propriétés mécaniques, thermiques ou optiques optimales.La méthode consiste à chauffer et à presser simultanément le matériau sous vide, ce qui facilite le transfert de masse des particules de poudre par des processus tels que la diffusion et l'écoulement, améliorant ainsi la densification du matériau cible.

Principales caractéristiques et applications

- Compatibilité des matériaux:Convient à une gamme de matériaux, y compris les métaux et les céramiques, qui sont difficiles à fritter en raison de faibles coefficients de diffusion ou qui nécessitent des structures sans pores.

- Complexité de la forme:Principalement utilisé pour les formes simples telles que les plaques, les blocs et les cylindres.Toutefois, des formes plus complexes peuvent être produites grâce à des matrices de conception avancée.

- Force de pression et température:Fonctionne avec des forces de pressage allant de 50 kN à 800 tonnes et des températures allant jusqu'à 2600°C, applicable pour des composants de 700mm à 1500mm de diamètre.

Avantages

- Densification accrue:L'application simultanée de la chaleur et de la pression accélère le processus de frittage, ce qui permet d'obtenir des densités plus élevées.

- Efficacité de la température et du temps:Réduit la température et le temps de frittage par rapport aux méthodes traditionnelles.

- Contrôle de la taille des grains:Efficace pour limiter la croissance des grains, ce qui est crucial pour maintenir l'intégrité et les performances du matériau.

Applications dans les céramiques

- Matériaux composites:Comprend les MMC (composites à matrice métallique) et les CMC (composites à matrice céramique).

- Céramique avancée:Comme le nitrure de silicium, l'Al2O3, le TiC/TiN et le sialon, utilisés dans les outils de coupe, les composants de vannes à usage intensif et les pièces résistantes à l'usure.

- Céramiques fonctionnelles:Les exemples incluent le PLZT (plomb-lanthanum-zirconate-titanate) et d'autres céramiques à haute performance utilisées dans diverses applications industrielles.

Le pressage à chaud sous vide est la pierre angulaire de la production de cibles de pulvérisation de haute qualité, garantissant que les produits finaux répondent à des exigences rigoureuses en matière de performances et de structure.

Pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un procédé de fabrication sophistiqué qui utilise à la fois une température élevée et une pression de gaz uniforme pour améliorer les propriétés de divers matériaux, notamment les métaux, les céramiques, les polymères et les composites.Cette méthode est particulièrement efficace pour éliminer la porosité et augmenter la densité de ces matériaux, améliorant ainsi considérablement leurs propriétés mécaniques et leur maniabilité.

Le processus implique l'utilisation d'un moule, généralement fabriqué à partir d'une feuille de métal ayant un point de fusion élevé afin de garantir l'intégrité structurelle tout au long de l'opération.Dans certaines applications spécialisées, des moules en céramique peuvent également être utilisés.Le moule est rempli du matériau à traiter, puis soumis à un gaz inerte, tel que l'argon, ou à un fluide semblable au verre, qui applique la pression isostatique.Une configuration opérationnelle courante pour la HIP implique des pressions d'environ 15 000 lb/in² (100 MPa) à des températures supérieures à 2000°F (1100°C).

Le HIP est largement utilisé dans plusieurs applications critiques :

- Élimination du microretrait dans les pièces moulées:Cela permet de garantir l'intégrité et la fiabilité des composants moulés.

- Consolidation des poudres et liaison par diffusion:Souvent appelé "cladding", ce processus est essentiel pour créer des structures robustes et denses à partir de matériaux en poudre.

- Le frittage dans la métallurgie des poudres:Le HIP fait partie intégrante du processus de frittage, où il contribue à la formation de pièces denses et résistantes à partir de poudres métalliques.

- Brasage assisté par pression:Améliore la force d'adhérence dans les joints brasés.

- Fabrication de composites à matrice métallique:Permet la création de matériaux avancés aux propriétés mécaniques supérieures.

En combinant une température élevée et une pression uniforme, le HIP affine non seulement la structure interne du matériau, mais améliore également ses performances globales et sa durabilité, ce qui le rend indispensable dans les processus de fabrication de haute précision.

Traitement mécanique

Le traitement mécanique est une étape critique dans la fabrication des cibles de pulvérisation, car il permet de s'assurer que le produit final répond à des exigences dimensionnelles précises.Ce processus implique l'utilisation de diverses techniques d'usinage pour donner au matériau de la cible sa forme finale.L'objectif principal est d'obtenir les dimensions exactes et la finition de surface nécessaires pour une performance optimale dans les applications de pulvérisation.

Le traitement mécanique fait appel à plusieurs techniques clés :

-

Le tournage et le fraisage:Ces opérations sont utilisées pour enlever l'excès de matière et donner à la cible la forme souhaitée.Le tournage consiste à faire tourner la pièce contre un outil de coupe, tandis que le fraisage utilise un outil rotatif pour enlever la matière de la pièce.

-

Meulage:Cette technique est utilisée pour obtenir une grande précision et une finition de surface lisse.Le meulage implique l'utilisation d'une meule abrasive pour enlever de petites quantités de matière, en veillant à ce que la cible respecte les tolérances requises.

-

Rodage et polissage:Ces étapes finales sont cruciales pour obtenir la meilleure qualité de surface possible.Le rodage implique l'utilisation d'un abrasif fin pour affiner la surface, tandis que le polissage utilise un abrasif plus lisse pour obtenir une finition miroir.

Le choix de la technique d'usinage dépend des propriétés du matériau et des exigences spécifiques de la cible de pulvérisation.Par exemple, les métaux à point de fusion élevé et les alliages complexes peuvent nécessiter des processus d'usinage spécialisés pour s'assurer que le matériau n'est pas compromis pendant le traitement.

En résumé, le traitement mécanique est un processus méticuleux qui garantit que la cible de pulvérisation est parfaitement adaptée à l'application prévue, en équilibrant la précision, la qualité de la surface et l'intégrité du matériau.

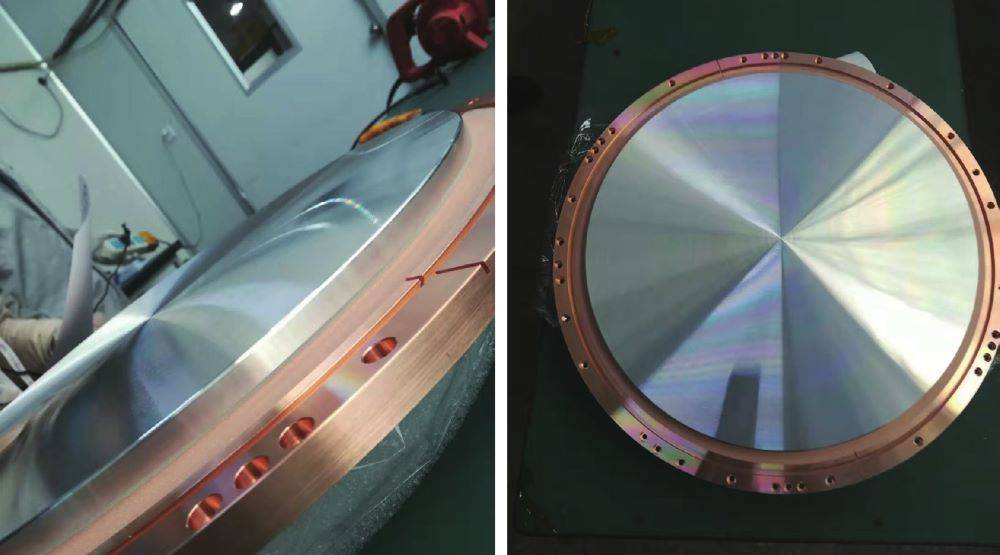

Brasage des plaques d'appui

Le soudage des plaques d'appui est une étape critique dans la fabrication des cibles de pulvérisation.Cette étape implique le soudage méticuleux de la cible usinée à une plaque métallique robuste, assurant à la fois le soutien et l'amélioration de l'intégrité structurelle.La plaque métallique sert de couche de base, offrant la résistance nécessaire pour supporter les environnements à fortes contraintes généralement rencontrés au cours des processus de pulvérisation.

Pour obtenir une liaison sûre et durable, des techniques de soudage avancées sont utilisées.Ces techniques permettent non seulement de s'assurer que la cible reste fermement fixée à la plaque de support, mais aussi d'éviter tout détachement potentiel pendant l'opération.Le choix de la méthode de soudage est crucial, car il doit tenir compte des propriétés spécifiques du matériau de la cible et de la plaque de support, afin d'assurer une intégration parfaite sans compromettre les performances de la cible.

En outre, le processus de soudage est exécuté dans des conditions contrôlées afin de minimiser le risque de défauts tels que des fissures ou des vides.Cette précision est essentielle pour maintenir l'intégrité de la cible et assurer sa longévité dans les environnements à vide poussé.Le rôle de la plaque d'appui va au-delà du simple support ; elle contribue également à la dissipation de la chaleur, ce qui est vital pour l'efficacité opérationnelle et la durée de vie de la cible.

En résumé, le brasage des plaques d'appui est un processus méticuleux qui associe des techniques de soudage de précision à une sélection rigoureuse des matériaux afin de garantir l'intégrité structurelle et la durabilité opérationnelle de la cible.Cette étape fait partie intégrante du processus de fabrication global et contribue de manière significative à la qualité et à la fiabilité de la cible de pulvérisation finale.

Inspection

L'étape finale du processus de fabrication des cibles de pulvérisation implique de rigoureuses contrôles de qualité afin de garantir l'intégrité et la performance du produit fini.Ces inspections portent sur plusieurs domaines critiques :

- Inspection des soudures:Veiller à ce que le soudage de la cible à la plaque d'appui soit impeccable, afin de maintenir l'intégrité structurelle et de prévenir toute fuite ou défaillance potentielle.

- Analyse chimique:Vérification de la composition chimique du matériau cible pour confirmer qu'elle est conforme aux normes et exigences spécifiées.

- Analyse métallographique:Examen de la microstructure du matériau afin d'évaluer la taille des grains, l'homogénéité et tout défaut potentiel susceptible d'affecter les performances.

- Inspection dimensionnelle:Mesure des dimensions de la cible pour s'assurer qu'elles répondent aux spécifications précises, cruciales pour une performance optimale de la pulvérisation.

Ces inspections ne sont pas de simples contrôles de routine mais sont essentielles pour garantir la qualité et la fiabilité des cibles de pulvérisation, assurant ainsi leur efficacité dans diverses applications industrielles.

Nettoyage et expédition

Les étapes finales du processus de fabrication des cibles de pulvérisation impliquent un nettoyage méticuleux et une expédition soignée afin de garantir l'intégrité et la qualité du matériau de la cible.

Processus de nettoyage

Avant que le matériau cible ne soit considéré comme prêt à être expédié, il est soumis à un processus de nettoyage approfondi afin d'éliminer tous les contaminants résiduels qui ont pu s'accumuler au cours des étapes de fabrication.Ce processus de nettoyage comprend généralement

- Nettoyage de la surface : Utilisation de solvants et de techniques spécialisés pour éliminer tous les contaminants de surface, garantissant une surface vierge pour des performances de pulvérisation optimales.

- Nettoyage chimique : Application de traitements chimiques pour neutraliser tout élément corrosif potentiel susceptible d'affecter la longévité et l'efficacité de la cible.

- Inspection finale : Effectuer une inspection visuelle et tactile finale pour confirmer que la cible répond à toutes les normes de propreté.

Considérations relatives à l'expédition

Une fois que le matériau cible a été soigneusement nettoyé, il est soigneusement emballé et préparé pour l'expédition.Les éléments clés à prendre en compte au cours de cette phase sont les suivants :

- L'emballage : La cible est solidement emballée dans des matériaux de protection afin d'éviter tout dommage pendant le transport.Cela implique souvent l'utilisation de matériaux absorbant les chocs et d'un emballage résistant à l'humidité.

- Manipulation : Des instructions spéciales de manipulation sont fournies à l'équipe logistique pour garantir que la cible n'est pas soumise à une force excessive ou à des conditions de stockage inappropriées.

- Documentation : Une documentation détaillée accompagne l'envoi, notamment des certificats de nettoyage, des rapports d'assurance qualité et des directives de manipulation.

Ces étapes finales sont cruciales pour maintenir les normes élevées requises pour les cibles de pulvérisation, en veillant à ce qu'elles arrivent à leur destination dans des conditions optimales d'utilisation.

Produits associés

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Moule de presse de laboratoire en carbure pour applications de laboratoire

Articles associés

- Pressage d'échantillons de poudre et moulage de films polymères : un guide complet

- Fonctionnement de la presse à granulés automatique Lab XRF

- CIP vs Metal Mold Pressing Quelle est la différence

- Technologie de moulage par pressage isostatique de la céramique

- Étapes de fonctionnement et précautions de fonctionnement de la machine à sceller les batteries