Aperçu des propriétés mécaniques

Résistance et dureté

Les matériaux céramiques sont réputés pour leur résistance et leur dureté exceptionnelles, attribuées en grande partie à leurs solides structures de liaison ionique et covalente.Ce mécanisme de liaison confère aux céramiques une dureté qui dépasse souvent 1500 HV, un seuil que de nombreux matériaux ne peuvent atteindre.Par exemple, la céramique de zircone se distingue par une dureté supérieure à 9, ce qui la place en deuxième position après le diamant en termes de dureté.

La dureté élevée des céramiques n'est pas seulement un avantage théorique, mais un avantage pratique, qui a un impact significatif sur leur durabilité et leur résistance à l'usure.Cette propriété rend les céramiques idéales pour les applications où l'intégrité du matériau doit être maintenue dans des conditions sévères, comme dans les outils de coupe, le blindage et les composants de machines à haute performance.

En outre, la résistance des céramiques, souvent mesurée en termes de capacité à supporter des forces de compression, est tout aussi impressionnante.Cette résistance, combinée à leur dureté, fait des céramiques des alternatives supérieures aux matériaux traditionnels tels que les métaux dans de nombreux environnements soumis à de fortes contraintes.La structure atomique unique des céramiques, caractérisée par de fortes liaisons covalentes et ioniques, leur permet de conserver leur intégrité structurelle même sous des contraintes mécaniques extrêmes.

En résumé, la résistance et la dureté des matériaux céramiques sont essentielles à leur utilisation répandue dans les industries nécessitant des matériaux durables et de haute performance.Leur capacité à résister à la déformation et à l'usure, associée à leur résistance exceptionnelle à la compression, souligne leur supériorité dans de nombreuses applications critiques.

Manque de plasticité et de ténacité

Malgré leur résistance élevée à la compression, les céramiques souffrent d'une faible résistance à la traction et présentent une plasticité et une ténacité médiocres.Cette déficience est principalement attribuée à leurs structures cristallines complexes, qui limitent le nombre de systèmes de glissement disponibles.Les systèmes de glissement sont essentiels à la déformation plastique, car ils permettent aux matériaux de se déformer plastiquement sous l'effet d'une contrainte sans se fracturer.Cependant, les céramiques, avec leurs arrangements atomiques complexes, ont un nombre limité de ces systèmes, ce qui rend difficile leur déformation plastique.

En outre, l'énergie élevée requise pour générer des dislocations dans les céramiques aggrave encore leur manque de plasticité.Les dislocations sont des défauts linéaires dans le réseau cristallin qui permettent une déformation plastique en permettant aux atomes de glisser les uns sur les autres.Dans les céramiques, l'énergie nécessaire pour créer ces dislocations est considérablement plus élevée que dans les métaux, qui peuvent facilement générer et propager des dislocations sous contrainte.Cette énergie élevée de génération de dislocations contribue à la fragilité des céramiques, les rendant sujettes à des défaillances catastrophiques sous l'effet d'une contrainte de traction.

En résumé, la combinaison de structures cristallines complexes, de systèmes de glissement limités et d'une énergie de génération de dislocations élevée est à l'origine de la faible résistance à la traction et de la plasticité et de la ténacité médiocres observées dans les matériaux céramiques.

Indicateurs de propriétés mécaniques

Indicateurs clés

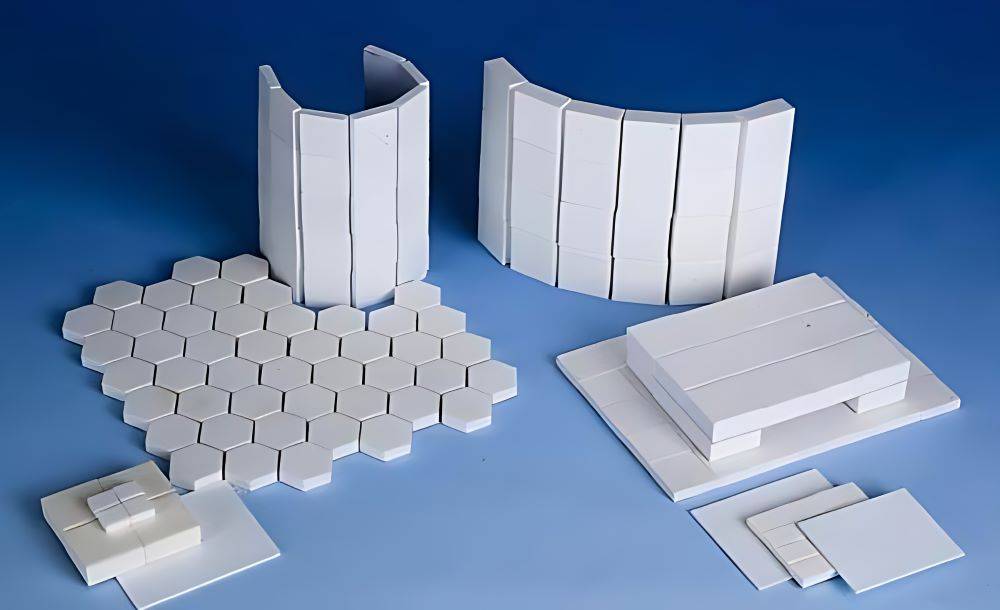

Lors de l'évaluation des applications de carreaux céramiques, plusieurs indicateurs clés doivent être méticuleusement évalués pour garantir une performance et une durabilité optimales. Les écarts dimensionnels et qualité de la surface sont fondamentales, car elles influencent directement l'ajustement et l'attrait esthétique du carreau. L'absorption d'eau est un autre facteur essentiel, car une absorption excessive peut entraîner une décoloration, une déformation et une dégradation de la structure au fil du temps.

Le module de rupture et résistance à la rupture sont des propriétés mécaniques essentielles qui mesurent la résistance du carreau à la flexion et à la rupture sous charge.Ces paramètres sont particulièrement importants dans les zones à fort trafic où les carreaux sont soumis à des contraintes répétées. La résistance aux chocs thermiques est vitale pour les dalles exposées à des températures fluctuantes, telles que celles utilisées en extérieur ou en milieu industriel, car elle leur permet de résister aux cycles thermiques sans se fissurer.

Enfin, la résistance à l'abrasion la résistance à l'abrasion est crucial pour maintenir l'intégrité de la surface du carreau et sa longévité, en particulier dans les zones sujettes à un trafic piétonnier intense ou à des matériaux abrasifs.Chacun de ces indicateurs joue un rôle distinct mais interconnecté dans la détermination de la qualité globale et de l'adéquation des carreaux céramiques à diverses applications.

| Indicateur | Importance |

|---|---|

| Écart dimensionnel | Garantit un ajustement et un aspect corrects |

| Qualité de la surface | Influence les qualités esthétiques et tactiles |

| Absorption de l'eau | Prévient la décoloration, le gauchissement et la dégradation structurelle. |

| Module de rupture | Mesure la résistance à la flexion sous charge |

| Résistance à la rupture | Mesure la résistance à la rupture sous charge |

| Résistance aux chocs thermiques | Garantit la durabilité en cas de fluctuations de température |

| Résistance à l'abrasion | Maintien de l'intégrité de la surface en cas d'usure |

Ces indicateurs définissent collectivement l'intégrité mécanique et structurelle des carreaux céramiques, guidant les fabricants et les consommateurs dans le choix des matériaux les plus appropriés pour des applications spécifiques.

Comparaison avec les métaux

Les céramiques se distinguent par leur module d'élasticité et leur dureté supérieurs à ceux des métaux.Cela est dû en grande partie à leur forte liaison ionique et covalente, qui se traduit par des valeurs de dureté dépassant souvent 1500 HV, les céramiques de zircone atteignant une dureté de plus de 9, la deuxième après celle du diamant.Toutefois, cette dureté impressionnante a un coût : les céramiques présentent une résistance à la traction nettement inférieure et une déformation plastique négligeable à température ambiante.Contrairement aux métaux, qui peuvent subir une déformation plastique importante avant de se rompre, les céramiques restent fragiles, ce qui les rend susceptibles de subir des fractures catastrophiques sous l'effet d'une contrainte de traction.

| Propriété | Céramique | Métaux |

|---|---|---|

| Module d'élasticité | Plus élevé | Plus faible |

| Dureté | Supérieure | Inférieure |

| Résistance à la traction | Inférieure | Supérieure |

| Déformation plastique | Presque nulle | Important |

Cette dichotomie dans les propriétés met en évidence les différences fondamentales dans le comportement mécanique des céramiques et des métaux.Alors que les céramiques sont idéales pour les applications nécessitant une dureté et une résistance à l'usure élevées, leur manque de plasticité et de ténacité limite leur utilisation dans les situations où la résistance à la traction et la ductilité sont primordiales.Il est essentiel de comprendre ces compromis pour sélectionner le bon matériau pour des applications d'ingénierie spécifiques.

Facteurs affectant les propriétés mécaniques

Effet de la température

La température joue un rôle essentiel dans la détermination du comportement mécanique des céramiques, en particulier en ce qui concerne leur module d'élasticité.À mesure que la température augmente, l'espacement entre les atomes au sein de la structure de la céramique s'accroît en raison de l'expansion thermique.Cette expansion entraîne une diminution du module d'élasticité, car les forces interatomiques qui assurent la rigidité s'affaiblissent avec l'augmentation de la distance entre les atomes.Le phénomène peut être visualisé comme un matériau devenant plus souple et moins rigide à mesure qu'il s'échauffe.

Par exemple, dans les applications à haute température telles que les turbines à gaz ou les fours, la dilatation thermique des céramiques peut modifier de manière significative leurs propriétés mécaniques.À des températures élevées, la réduction du module d'élasticité peut affecter la capacité du matériau à résister aux contraintes mécaniques, ce qui peut entraîner des défaillances structurelles si elles ne sont pas correctement prises en compte lors de la phase de conception.

| Plage de température | Modification du module d'élasticité | Implications |

|---|---|---|

| Température ambiante | Module d'élasticité élevé | Excellente rigidité et résistance à la déformation. |

| Températures élevées | Diminution du module d'élasticité | Réduction de la rigidité, possibilité d'une déformation accrue sous contrainte. |

La relation entre la température et le module d'élasticité n'est pas linéaire, mais suit plutôt un schéma complexe influencé par la composition et la microstructure spécifiques du matériau.Les matériaux céramiques avancés, tels que ceux utilisés dans l'ingénierie aérospatiale, font souvent l'objet d'une analyse thermique rigoureuse afin de prévoir et d'atténuer ces effets, garantissant ainsi leurs performances dans des conditions extrêmes.

En résumé, alors que les céramiques présentent des propriétés mécaniques supérieures à température ambiante, leurs performances peuvent se dégrader de manière significative à des températures plus élevées en raison de changements dans l'espacement atomique.La compréhension et la gestion de ce comportement dépendant de la température sont cruciales pour l'utilisation efficace des céramiques dans diverses applications à haute température.

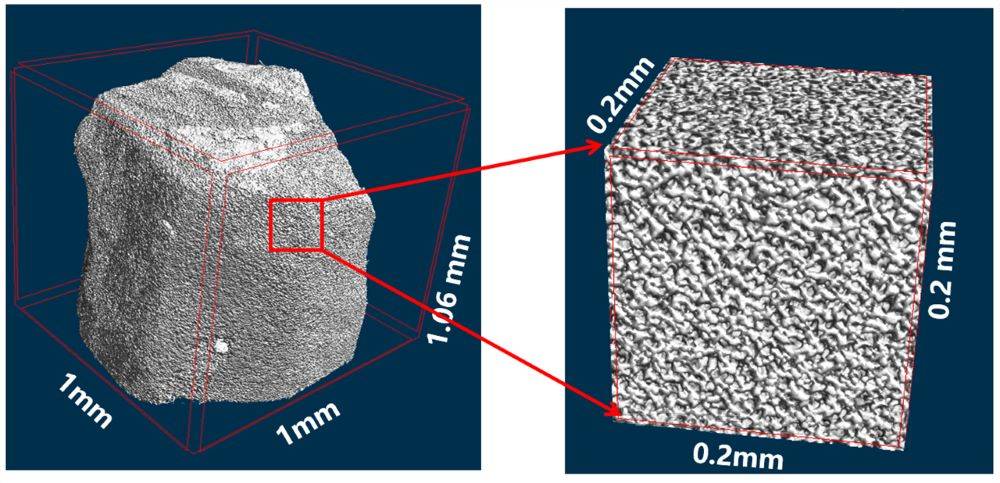

Rôle de la porosité

La porosité joue un rôle essentiel dans la détermination du module d'élasticité des céramiques, avec une corrélation directe entre le niveau de porosité et les propriétés mécaniques du matériau.Plus la porosité augmente, plus le module d'élasticité de la céramique diminue.Ce phénomène peut être attribué à la présence de vides dans le matériau, qui agissent comme des concentrateurs de contraintes, entraînant une réduction de la rigidité et de la résistance globales de la céramique.

Des techniques de frittage avancées sont apparues comme des méthodes efficaces pour atténuer les effets négatifs de la porosité.Ces techniques, qui comprennent le pressage isostatique à chaud (HIP) et la technologie de frittage assisté par champ (FAST), peuvent réduire de manière significative les niveaux de porosité dans les céramiques.En minimisant ces vides, les propriétés mécaniques de la céramique, telles que son module d'élasticité et sa résistance globale, peuvent être considérablement améliorées.

| Technique de frittage | Effet sur la porosité | Impact sur le module d'élasticité |

|---|---|---|

| Pressage isostatique à chaud (HIP) | Réduit la porosité en appliquant une pression uniforme | Augmente le module d'élasticité |

| Technologie de frittage assistée par ordinateur (FAST) | Améliore la densification | Améliore les propriétés mécaniques |

En résumé, si la porosité constitue un défi important pour l'intégrité mécanique des céramiques, les procédés de frittage modernes offrent des solutions viables pour améliorer leurs performances structurelles et mécaniques.

Effet de la taille des grains

La réduction de la taille des grains dans les céramiques est un facteur critique qui améliore considérablement leur résistance.Ce phénomène peut être attribué à la relation Hall-Petch, selon laquelle la limite d'élasticité du matériau augmente à mesure que la taille des grains diminue.Ce phénomène est principalement dû à l'augmentation du nombre de joints de grains, qui agissent comme des barrières au mouvement des dislocations, empêchant ainsi la déformation plastique.

Toutefois, l'amélioration de la résistance de la céramique ne dépend pas uniquement de la taille des grains.D'autres facteurs, tels que les impuretés et la porosité, jouent également un rôle important dans la détermination des propriétés mécaniques globales des céramiques.Les impuretés peuvent agir comme des concentrateurs de contraintes, entraînant des faiblesses localisées qui peuvent précipiter la rupture.La porosité, quant à elle, peut réduire de manière significative la densité du matériau et, par conséquent, son intégrité mécanique.Des niveaux de porosité plus élevés peuvent entraîner une forte diminution du module d'élasticité et de la résistance globale, car la présence de vides dans la structure du matériau affaiblit sa capacité de charge.

Pour illustrer l'interaction entre la taille des grains et ces autres facteurs, examinons le tableau suivant :

| Facteur | Effet sur la résistance | Mécanisme |

|---|---|---|

| Taille du grain | Positif | L'augmentation des joints de grains entrave le mouvement des dislocations |

| Impuretés | Négatives | Agissent comme des concentrateurs de stress, entraînant des faiblesses localisées |

| Porosité | Négative | Réduit la densité du matériau, ce qui entraîne une diminution de la capacité de charge. |

En résumé, si la réduction de la taille des grains est une stratégie efficace pour augmenter la résistance des céramiques, elle doit être équilibrée par des efforts visant à minimiser les impuretés et la porosité afin d'obtenir des propriétés mécaniques optimales.Des procédés de frittage avancés, tels que le pressage à chaud et le frittage par plasma à étincelles, peuvent être utilisés pour réduire la porosité et affiner la taille des grains, améliorant ainsi la résistance et la durabilité globales des matériaux céramiques.

Méthodes d'amélioration des propriétés mécaniques

Ajout de nanomatériaux

L'incorporation de nano-alumine dans les matériaux céramiques s'est avérée être une stratégie transformatrice pour améliorer leurs performances globales.L'intégration de ces particules nanométriques permet d'optimiser considérablement le processus de frittage.Plus précisément, l'ajout de nano-alumine abaisse la température de frittage requise, ce qui réduit non seulement la consommation d'énergie, mais aussi le risque de dégradation thermique au cours du processus de fabrication.

En outre, la densification des matériaux céramiques est nettement améliorée par l'inclusion de la nano-alumine.Cette amélioration de la densification conduit à une microstructure plus uniforme et plus compacte, ce qui est crucial pour renforcer les propriétés mécaniques du matériau.L'amélioration de la microstructure se traduit par une plus grande résistance à la flexion et à la rupture, ce qui rend les céramiques plus résistantes aux contraintes mécaniques et aux chocs soudains.

En résumé, l'ajout stratégique de nano-alumine permet non seulement de rationaliser le processus de production, mais aussi de conférer des propriétés mécaniques supérieures aux matériaux céramiques, ce qui les rend plus polyvalents et plus fiables dans diverses applications industrielles.

Renforcement par effet de confinement

L'effet de confinement, qui comprend les contraintes latérales et de couverture, joue un rôle essentiel dans l'amélioration des propriétés mécaniques des céramiques, en particulier dans des conditions de charge de compression.Cet effet tire parti de la fragilité inhérente des céramiques pour atténuer la propagation des fractures, augmentant ainsi de manière significative leur résistance globale.

Les contraintes latérales, souvent obtenues par l'application de forces externes ou par la conception de la structure du matériau, limitent l'expansion latérale du matériau céramique lorsqu'il est soumis à des forces de compression.Cette limitation empêche la formation de microfissures susceptibles d'entraîner une défaillance catastrophique.De même, les contraintes de couverture, qui peuvent être mises en œuvre par l'utilisation de revêtements protecteurs ou d'encapsulation, protègent la céramique des facteurs environnementaux susceptibles d'induire des contraintes et de favoriser l'apparition de fissures.

L'efficacité du confinement dans la prévention des fractures fragiles est bien documentée.Par exemple, dans les environnements soumis à de fortes contraintes, tels que ceux que l'on trouve dans les machines industrielles ou les applications aérospatiales, l'effet de confinement peut transformer le comportement de défaillance des céramiques d'un événement soudain et catastrophique en un processus plus contrôlé et progressif.Cette évolution permet non seulement d'améliorer la fiabilité des composants céramiques, mais aussi de prolonger leur durée de vie.

En outre, la combinaison des contraintes latérales et de couverture peut créer un effet de synergie, amplifiant les avantages de chaque méthode individuelle.Cette double approche garantit que le matériau céramique reste robuste et résilient, même dans des conditions extrêmes.Le résultat est un matériau qui non seulement conserve sa haute résistance à la compression, mais qui présente également une meilleure résistance à la rupture, ce qui le rend adapté à une plus large gamme d'applications exigeantes.

Nouvelles méthodes

L'intégration de réseaux de graphène 2D dans des matrices céramiques constitue une approche novatrice pour améliorer les propriétés mécaniques.Cette méthode exploite les caractéristiques structurelles uniques du graphène, un matériau connu pour sa résistance et sa flexibilité exceptionnelles.En intégrant ces réseaux de graphène, la matrice céramique subit une transformation, passant d'un état de fracture catastrophique à un comportement de propagation stable.Cette intégration permet non seulement d'augmenter considérablement la ténacité et la résistance mécaniques des céramiques, mais aussi d'introduire un mécanisme de rupture plus contrôlé et plus prévisible.

Le processus consiste à aligner soigneusement les feuilles de graphène dans la structure de la céramique, créant ainsi un réseau capable d'absorber et de répartir les contraintes plus efficacement.Cet alignement est essentiel pour maximiser les avantages du graphène, car il permet d'exploiter pleinement les propriétés inhérentes au matériau.Le résultat est un matériau céramique qui présente une résistance supérieure à l'initiation et à la propagation des fissures, ce qui le rend idéal pour les applications où la durabilité et la fiabilité sont primordiales.

En outre, l'ajout de réseaux de graphène peut conduire à une amélioration multiforme des propriétés mécaniques.Par exemple, l'amélioration de la ténacité permet au matériau de supporter des niveaux de contrainte plus élevés avant de se rompre, tandis que l'augmentation de la résistance garantit que le matériau peut supporter des charges plus importantes sans se déformer.Cette double amélioration élargit non seulement le champ d'application des céramiques, mais ouvre également de nouvelles voies pour la recherche et le développement dans le domaine de la science des matériaux.

En résumé, l'intégration de réseaux de graphène 2D dans des matrices céramiques offre une méthode nouvelle et efficace pour améliorer de manière significative la ténacité et la résistance mécaniques, transformant ainsi le comportement à la rupture des céramiques et ouvrant la voie à des matériaux plus robustes et plus fiables.

Produits associés

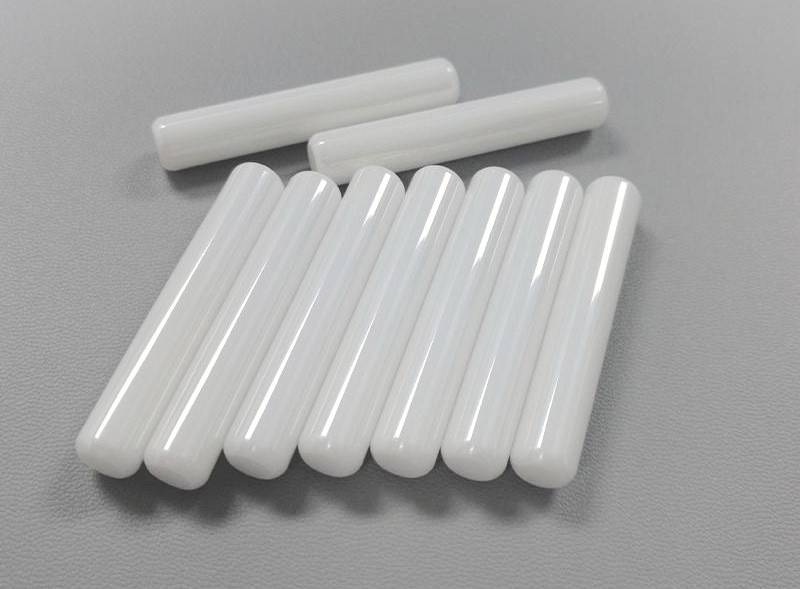

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Plaque de céramique de zircone stabilisée à l'yttria usinée avec précision pour l'ingénierie de céramiques fines avancées

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Pièces céramiques personnalisées en nitrure de bore (BN)

Articles associés

- Pressage isostatique à froid pour les applications médicales Défis et solutions

- Les avantages du pressage isostatique à froid

- Comprendre le pressage isostatique à froid et ses types

- Choisir le meilleur matériau pour le broyeur à boulets : Facteurs essentiels et recommandations

- Exploration complète du pressage isostatique