Méthodes d'hydrolyse

Hydrolyse de l'alcool isopropylique en aluminium

L'hydrolyse de l'alcool isopropylique d'aluminium est une méthode qui implique la réaction entre l'aluminium métallique et l'alcool organique pour former une solution alcool-aluminium. Cette solution subit une hydrolyse suivie d'un grillage à haute température pour produire des produits d'alumine de grande pureté. Le procédé se caractérise par sa capacité à produire des produits d'une pureté exceptionnellement élevée et des particules de petite taille, ce qui est crucial pour diverses applications industrielles.

Toutefois, cette méthode n'est pas sans inconvénients. Le coût de production est particulièrement élevé en raison de la complexité du processus, qui comprend de multiples étapes et des conditions rigoureuses. La nature complexe de la méthode nécessite également des mécanismes de contrôle avancés et un personnel qualifié, ce qui contribue encore à son coût élevé. Malgré ces difficultés, les produits finis de haute qualité justifient son utilisation dans des industries spécifiques à forte demande où la pureté et la taille des particules sont essentielles.

| Avantages | Inconvénients |

|---|---|

| Grande pureté | Coût de production élevé |

| Petite taille des particules | Complexité |

L'hydrolyse de l'alcool isopropylique d'aluminium est une méthode qui permet de concilier le besoin d'alumine de haute qualité avec les complexités et les coûts inhérents à sa production.

Hydrolyse de l'aluminium de haute pureté

L'hydrolyse de l'aluminium de haute pureté est une méthode qui utilise la poudre d'aluminium actif, préparée par atomisation. Cette poudre subit une hydrolyse dans de l'eau désionisée, suivie d'un grillage à haute température, pour donner des produits d'alumine d'une pureté allant jusqu'à 99,999 %. Cette approche se distingue par son respect de l'environnement, sa simplicité, sa facilité de contrôle et ses faibles coûts opérationnels.

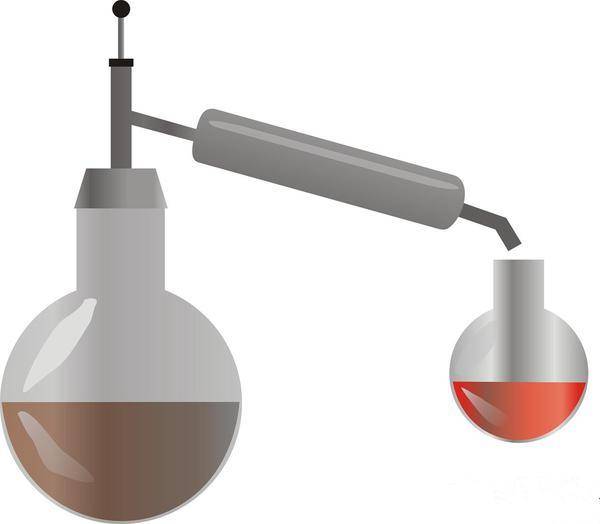

Le processus commence par la création d'une poudre d'aluminium active par atomisation, une technique qui garantit la réactivité et l'homogénéité de la poudre. Cette poudre est ensuite soumise à une hydrolyse dans de l'eau désionisée, une étape qui facilite la décomposition de l'aluminium en ses ions constitutifs. L'étape suivante de torréfaction à haute température est cruciale pour la cristallisation et la stabilisation de l'alumine, ce qui garantit la grande pureté et l'intégrité structurelle du produit final.

L'un des principaux avantages de cette méthode est sa nature écologique, car elle minimise les déchets et utilise des matériaux sans danger pour l'environnement. La simplicité du procédé contribue également à sa facilité de contrôle, ce qui le rend accessible aux applications industrielles. En outre, le faible coût associé à cette méthode, associé à son rendement élevé en alumine de grande pureté, en fait une option économiquement viable pour les producteurs.

Comparée à d'autres méthodes d'hydrolyse, telles que l'hydrolyse de l'alcool isopropylique d'aluminium, cette méthode offre une solution plus rentable sans compromettre la qualité du produit. Si l'hydrolyse de l'alcool isopropylique-aluminium permet d'obtenir des produits de grande pureté avec des particules de petite taille, elle est souvent associée à des coûts de production plus élevés et à une plus grande complexité. En revanche, l'hydrolyse de l'aluminium de haute pureté permet de maintenir des normes de pureté élevées tout en restant rentable et simple.

Dans l'ensemble, l'hydrolyse de l'aluminium de haute pureté représente une voie prometteuse pour la production d'alumine de haute pureté, combinant la durabilité environnementale avec l'efficacité économique et la simplicité opérationnelle.

Méthodes de pyrolyse

Pyrolyse du sulfate d'aluminium et d'ammonium

La pyrolyse du sulfate d'aluminium et d'ammonium est une méthode traditionnelle qui implique un contrôle méticuleux des conditions de synthèse pour obtenir du sulfate d'aluminium et d'ammonium pur. Ce précurseur est ensuite soumis à une pyrolyse pour le convertir en oxyde d'aluminium de haute pureté. Ce procédé est privilégié pour son utilisation économique des matières premières, qui sont à la fois peu coûteuses et facilement disponibles. En outre, la liqueur mère générée au cours de la synthèse peut être recyclée, ce qui améliore encore la rentabilité de la méthode.

Cependant, la méthode n'est pas sans poser de problèmes. L'un des principaux problèmes est l'étape de calcination, qui nécessite un contrôle précis de la température pour éviter la dégradation du produit. Une mauvaise calcination peut entraîner la formation d'impuretés, ce qui compromet la pureté de l'oxyde d'aluminium final. En outre, l'impact environnemental de cette méthode ne peut être négligé. Le processus de pyrolyse peut libérer des polluants, ce qui nécessite des contrôles environnementaux rigoureux et peut augmenter le coût global de production.

| Avantages | Défis |

|---|---|

| Matières premières peu coûteuses | Contrôle précis de la température de calcination |

| Liqueur mère recyclable | Pollution potentielle de l'environnement |

| Rentabilité | Formation d'impuretés |

Malgré ces difficultés, la méthode de pyrolyse du sulfate d'ammonium reste une pierre angulaire de la production d'oxyde d'aluminium de haute pureté, équilibrant les considérations économiques avec la nécessité d'un contrôle rigoureux de la qualité et d'une bonne gestion de l'environnement.

Pyrolyse du carbonate d'ammonium et d'aluminium

La méthode de pyrolyse du carbonate d'ammonium et d'aluminium représente une avancée significative par rapport aux techniques traditionnelles de pyrolyse du sulfate. Cette approche innovante implique l'incorporation de bicarbonate d'ammonium (NH₄HCO₃) dans la solution, qui sert de précurseur pour la synthèse de l'alumine. Cet ajout améliore non seulement l'efficacité du processus, mais présente également des avantages environnementaux notables.

L'un des principaux avantages de cette méthode est la réduction de son impact sur l'environnement. En intégrant le NH₄HCO₃, le procédé minimise effectivement la génération de sous-produits nocifs, réduisant ainsi l'empreinte polluante globale. Ceci est particulièrement important dans le contexte des pratiques industrielles modernes, où la durabilité et la gestion de l'environnement sont primordiales.

Cependant, la mise en œuvre de la pyrolyse du carbonate d'ammonium et d'aluminium n'est pas sans poser de problèmes. Si elle permet d'atténuer la pollution de l'environnement, elle introduit une nouvelle série de complexités, notamment dans le traitement des déchets liquides. La charge accrue qui pèse sur les systèmes de gestion des déchets liquides nécessite des technologies de traitement avancées pour garantir la conformité avec les réglementations environnementales. Cet aspect souligne la nécessité d'une approche équilibrée qui tienne compte à la fois des implications environnementales et opérationnelles de la méthode.

En résumé, la méthode de pyrolyse du carbonate d'ammonium et d'aluminium offre une alternative prometteuse à la pyrolyse conventionnelle du sulfate en réduisant la pollution de l'environnement et en améliorant l'efficacité de la production d'alumine. Néanmoins, l'augmentation associée des exigences en matière de traitement des liquides résiduaires souligne l'importance des progrès technologiques continus et de la planification stratégique pour optimiser l'ensemble du processus.

Méthode Bayer modifiée

Amélioration du procédé Bayer

La méthode Bayer modifiée représente une avancée significative par rapport au procédé Bayer traditionnel, principalement en se concentrant sur le contrôle méticuleux des conditions de cristallisation. Cette approche améliorée est conçue pour minimiser la présence d'impuretés dans l'hydroxyde d'aluminium obtenu, augmentant ainsi la pureté globale du produit final d'alumine. Les principales améliorations comprennent l'optimisation des processus de désodorisation, qui affinent davantage l'alumine, la rendant adaptée aux applications exigeant une grande pureté.

L'une des principales caractéristiques de cette méthode modifiée est sa polyvalence en termes de sources de matières premières. Contrairement à d'autres méthodes qui peuvent être limitées par la disponibilité ou la qualité des matières premières, l'amélioration du procédé de Bayer peut s'adapter à un large éventail de matières premières, ce qui réduit les coûts et élargit son champ d'application. Cette adaptabilité permet non seulement de réduire la charge financière des fabricants, mais aussi de garantir une chaîne d'approvisionnement plus cohérente et plus fiable.

En outre, les avantages économiques de cette méthode sont encore soulignés par ses coûts opérationnels relativement faibles. En rationalisant le processus et en réduisant la nécessité d'étapes de purification supplémentaires, la méthode Bayer modifiée offre une solution rentable pour la production d'alumine de haute pureté. Cette efficacité la rend particulièrement intéressante pour les applications industrielles où la rentabilité est un facteur essentiel.

En résumé, la méthode Bayer améliorée permet non seulement d'accroître la pureté et la qualité de l'alumine, mais elle offre également des avantages économiques et opérationnels significatifs. Sa capacité à traiter diverses matières premières et à réduire les coûts de production la positionne comme une alternative supérieure dans la quête d'oxyde d'aluminium de haute pureté.

Méthode de précipitation

Co-précipitation, précipitation directe et précipitation uniforme

Les méthodes de précipitation, notamment la co-précipitation, la précipitation directe et la précipitation uniforme, sont essentielles à la synthèse de l'oxyde d'aluminium de haute pureté. Ces techniques utilisent des composés alcalins non forts comme précipitants, ce qui facilite la précipitation des ingrédients actifs à partir des matières premières. La simplicité et la facilité d'industrialisation sont des avantages notables de ces méthodes, ce qui les rend adaptées à la production à grande échelle.

Cependant, l'efficacité de ces méthodes dépend fortement du contrôle précis de la composition de la solution et des conditions de réaction. Par exemple, le pH et la température de la solution doivent être gérés méticuleusement pour assurer la précipitation souhaitée de l'hydroxyde d'aluminium. Tout écart par rapport à ces conditions peut entraîner la formation d'impuretés ou une précipitation incomplète, compromettant ainsi la pureté du produit final.

| Méthode de précipitation | Caractéristiques principales | Défis |

|---|---|---|

| Co-précipitation | Précipitation simultanée de plusieurs composants | Complexité pour obtenir une distribution uniforme |

| Précipitation directe | Simple et directe | Nécessite un contrôle précis des conditions |

| Précipitation uniforme | Assure une distribution homogène des précipitants | Plus grande sensibilité à la composition de la solution |

En résumé, si ces méthodes de précipitation offrent une approche simple pour produire de l'oxyde d'aluminium de haute pureté, leur succès dépend du contrôle méticuleux des paramètres de réaction. Cet équilibre entre simplicité et précision est crucial pour l'application industrielle de ces techniques.

Méthode de cuisson

Contrôle de la température de frittage

Le processus de frittage pour la préparation d'alumine de haute pureté à partir de matériaux bruts repose sur le contrôle précis de la température. Cette méthode permet non seulement de disposer d'une source de matières premières pratique, mais aussi d'obtenir des produits d'une pureté exceptionnelle. Toutefois, le défi consiste à maintenir la température de torréfaction dans une plage étroite et optimale.

Pour ce faire, les fours de frittage avancés équipés de régulateurs de température PID de haute précision jouent un rôle crucial. Ces régulateurs facilitent l'enregistrement des données en temps réel et la communication informatique, ce qui permet d'effectuer des réglages méticuleux de la température de la chambre de frittage. La possibilité de fonctionner dans différentes atmosphères, notamment l'air, le vide et l'argon/azote, améliore encore la flexibilité et la précision du processus.

| Caractéristiques | Description de l'appareil |

|---|---|

| Température maximale de fonctionnement | 1400°C à 1700°C |

| Personnalisation de la chambre | Dimensions sur mesure pour des besoins spécifiques |

| Contrôle de la température | Contrôleur PID avec enregistrement des données et communication informatique |

| Atmosphère de fonctionnement | Air, vide, argon/azote |

| Distribution de la chaleur | Éléments chauffants avancés pour une distribution uniforme de la chaleur |

| Caractéristiques de sécurité | Arrêt automatique pour plus de sécurité |

| Garantie | Garantie limitée d'un an sur les pièces électroniques |

La conception de la chambre de frittage, dotée d'une isolation en fibre céramique à haut rendement énergétique et d'une structure à double enveloppe, garantit des températures extérieures basses et minimise la consommation d'énergie.Les capacités de chauffage et de refroidissement rapides, associées à une précision et une uniformité excellentes de la température, contribuent à la production de produits d'alumine de haute qualité.

En résumé, le contrôle précis de la température de frittage, facilité par les fours de pointe, est essentiel pour la préparation réussie d'alumine de haute pureté.Bien que le processus offre des avantages significatifs, il nécessite une gestion minutieuse de la température afin de surmonter les difficultés inhérentes.

Méthode Sol-Gel

Traitement au sel d'aluminium et au sel d'ammonium

La méthode sol-gel, plus précisément le traitement de sels d'aluminium et de solutions d'ammoniac ou de sels d'ammonium de haute pureté, est un processus sophistiqué conçu pour produire de l'alumine de haute pureté.Cette méthode commence par la synthèse minutieuse d'un précurseur sol-gel, obtenue en faisant réagir des sels d'aluminium avec de l'ammoniaque ou des sels d'ammonium de haute pureté.Le sol-gel obtenu est ensuite soumis à une série d'étapes méticuleuses, notamment le lavage pour éliminer les impuretés, le vieillissement pour améliorer la stabilité structurelle, le séchage pour éliminer l'humidité résiduelle et, enfin, le grillage à des températures élevées pour cristalliser l'alumine.

L'un des principaux avantages de cette méthode est la production d'alumine d'une pureté exceptionnellement élevée et d'une excellente dispersion des particules.L'environnement chimique contrôlé pendant la formation sol-gel garantit que le produit final conserve une distribution uniforme de la taille des particules, ce qui est crucial pour de nombreuses applications industrielles.Toutefois, cette méthode n'est pas sans inconvénients.Le coût élevé des matières premières, en particulier de l'ammoniac ou des sels d'ammonium de haute pureté, augmente considérablement les dépenses de production globales.En outre, l'impact environnemental de cette méthode, en particulier en ce qui concerne l'élimination des déchets et les sous-produits chimiques, nécessite des pratiques de gestion environnementale rigoureuses.

En résumé, si la méthode de traitement au sel d'aluminium et au sel d'ammonium permet d'obtenir de l'alumine de grande pureté aux propriétés physiques recherchées, elle présente également des défis en termes de coût et de gestion de l'environnement.

Méthode de décharge par étincelle

Décharge d'étincelles à haute température

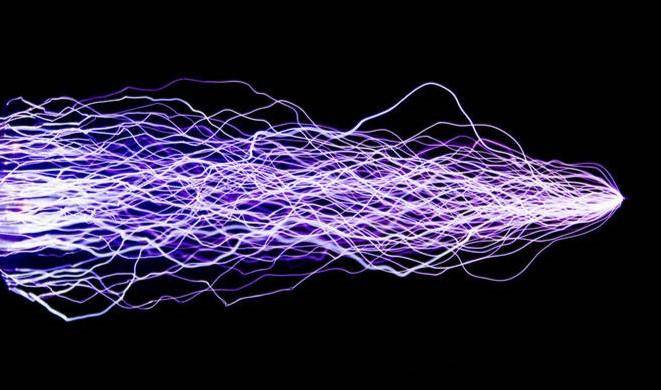

La méthode de décharge d'étincelles à haute température exploite la chaleur intense générée par les étincelles électriques pour faciliter la réaction entre l'aluminium et l'eau.Ce processus rompt efficacement le film protecteur d'alumine qui recouvre la surface de l'aluminium, ce qui permet à la réaction de se dérouler sans entrave.L'interaction entre l'aluminium et l'eau entraîne la formation d'hydroxyde d'aluminium, ou AI(OH)₃, qui est ensuite soumis à la calcination pour produire de l'oxyde d'aluminium de haute pureté, Al₂O₃.

Cette technique est particulièrement remarquable pour son respect de l'environnement, car elle minimise la production de sous-produits nocifs.Cependant, elle n'est pas sans poser de problèmes.La méthode est gourmande en énergie, car elle nécessite des quantités importantes d'énergie pour produire les étincelles nécessaires.En outre, les températures élevées qu'elle implique présentent des risques pour la sécurité, ce qui nécessite des protocoles de sécurité rigoureux pour atténuer les dangers potentiels.

| Avantages | Défis |

|---|---|

| Respect de l'environnement | Consommation d'énergie élevée |

| Production d'Al₂O₃ de haute pureté | Risques pour la sécurité |

Malgré ces inconvénients, la méthode de décharge d'étincelles à haute température reste une voie prometteuse pour la production d'oxyde d'aluminium de haute pureté, en particulier dans les applications où l'impact sur l'environnement et la pureté du produit sont des considérations primordiales.

Produits associés

- Poudre d'alumine granulée de haute pureté pour la céramique fine avancée d'ingénierie

- Tube protecteur en alumine (Al2O3) haute température pour la céramique fine avancée d'ingénierie

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Poudre de granulation d'alumine avancée pour céramiques fines d'ingénierie à basse température

Articles associés

- Guide complet des creusets en alumine pour la métallurgie des poudres

- Céramiques d'alumine avancées : Applications et techniques de fabrication

- Fabrication de cibles de pulvérisation à l'aide de la métallurgie des poudres

- Préparation de l'échantillon de poudre XPS et précautions

- Les 5 poudres céramiques avancées les plus chaudes actuellement disponibles !