Introduction aux méthodes de frittage sous pression

Types de frittage sous pression

Le frittage sous pression englobe trois méthodes principales : le frittage sous pression isostatique à chaud, le frittage sous pression à chaud et le frittage sous pression de gaz. Ces techniques ont pris de l'importance à mesure que les progrès de la science des matériaux ont conduit à la mise au point et à la commercialisation de nouveaux matériaux.

-

Frittage sous pression isostatique à chaud (HIP) : Cette méthode consiste à appliquer une pression isostatique à des températures élevées pour obtenir une densification uniforme des matériaux. Cette méthode est particulièrement efficace pour les formes complexes et les matériaux qui nécessitent une densité et une résistance élevées.

-

Frittage sous pression à chaud (HPS) : Dans ce procédé, l'application simultanée de chaleur et de pression uniaxiale est utilisée pour améliorer le processus de frittage. Le frittage sous pression chaude est connu pour sa capacité à produire des matériaux dotés de microstructures fines et de propriétés mécaniques élevées.

-

Frittage sous pression de gaz (GPS) : Cette technique utilise une atmosphère contrôlée pour appliquer une pression pendant le processus de frittage. Le GPS est utile pour les matériaux qui nécessitent des environnements gazeux spécifiques pour obtenir une densification et une amélioration des propriétés optimales.

L'adoption croissante de ces méthodes de frittage sous pression s'explique par la nécessité de disposer de matériaux aux propriétés supérieures et de pouvoir traiter des géométries complexes. Cependant, le coût élevé et l'équipement spécialisé requis pour le HIP et le GPS limitent leur utilisation généralisée, en particulier dans les instituts de recherche et les petits fabricants. Par conséquent, le développement de techniques de frittage plus accessibles, telles que le pressage à chaud sous vide, présente un intérêt pratique considérable. La recherche et les pratiques de production ont démontré que le processus de densification des matériaux pressés à chaud implique des mécanismes tels que l'écoulement plastique, l'écoulement visqueux, la diffusion et le fluage, l'écoulement plastique et visqueux jouant souvent un rôle crucial dans la densification rapide et le contrôle de la microstructure.

Avantages de la méthode de pressage à chaud

La méthode de pressage à chaud se distingue par plusieurs avantages clés qui en font un choix privilégié dans le traitement des matériaux. L'un de ses avantages les plus significatifs estl'investissement minimal dans l'équipement nécessaire. Contrairement à d'autres méthodes qui nécessitent des machines coûteuses, le pressage à chaud peut être réalisé avec des installations relativement simples et rentables.

En outre, le pressage à chaud garantitune meilleure uniformité du champ de température. En appliquant simultanément chaleur et pression, cette méthode facilite une distribution plus contrôlée et plus uniforme de la température sur le matériau. Cette uniformité est essentielle pour obtenir des propriétés constantes et réduire la probabilité de défauts.

Efficacité énergétique est un autre avantage notable de la méthode de pressage à chaud. L'application simultanée de la chaleur et de la pression permet non seulement de réduire la température de frittage, mais aussi de raccourcir le temps de frittage. Ce double effet permet de réduire la consommation d'énergie, ce qui rend le processus à la fois respectueux de l'environnement et rentable.

En outre, la méthode de pressage à chaud excelle dans lapréparation de matériaux de grand diamètre. La capacité à traiter des composants de grande taille est un avantage significatif, en particulier dans les industries qui exigent des matériaux de grande taille aux propriétés uniformes. Cette capacité est attribuée à l'aptitude de la méthode à gérer efficacement l'écoulement plastique et la densification, même sous des pressions et des températures élevées.

En résumé, la méthode de pressage à chaud offre un ensemble d'avantages économiques, opérationnels et de performance qui en font un choix polyvalent et efficace pour le traitement des matériaux.

Principe de fonctionnement du frittage par presse à chaud sous vide

Étapes de travail et processus de frittage

Le processus de frittage est une série d'étapes méticuleusement contrôlées, chacune étant cruciale pour obtenir la qualité et les performances souhaitées du produit céramique final. Dans un premier temps, la poudre de céramique est introduite avec soin dans le four, en veillant à ce qu'elle soit répartie de manière homogène pour faciliter un frittage uniforme. Ensuite, le four est mis sous vide, ce qui permet d'éliminer les gaz résiduels et les impuretés et d'améliorer ainsi la pureté et l'intégrité du produit final.

Ensuite, la phase de chauffage commence, où la température est soigneusement régulée pour induire la liaison des particules sans provoquer de fusion complète. Ce processus de chauffage contrôlé est essentiel pour la diffusion des particules, conduisant à la formation de cols et à la densification ultérieure. Le four surveille et ajuste méticuleusement les paramètres tels que la température, la pression et l'atmosphère afin de garantir des conditions optimales pour le frittage.

Une fois la densification souhaitée obtenue, l'étape de pressurisation est lancée. Cette étape consiste à appliquer une pression sur le matériau chauffé, ce qui renforce la liaison entre les particules et réduit la porosité. La combinaison de la chaleur et de la pression est essentielle pour obtenir un produit final à faible porosité et à haute densité.

La dernière étape du processus est le refroidissement, qui permet au matériau fritté de se solidifier en une structure rigide et cohésive. Cette phase de refroidissement est également soigneusement contrôlée afin d'éviter toute contrainte thermique susceptible de compromettre l'intégrité du produit. L'ensemble du processus, du chargement de la poudre au refroidissement du produit final, est orchestré avec précision pour garantir la production de matériaux céramiques de haute qualité.

Processus de frittage détaillé

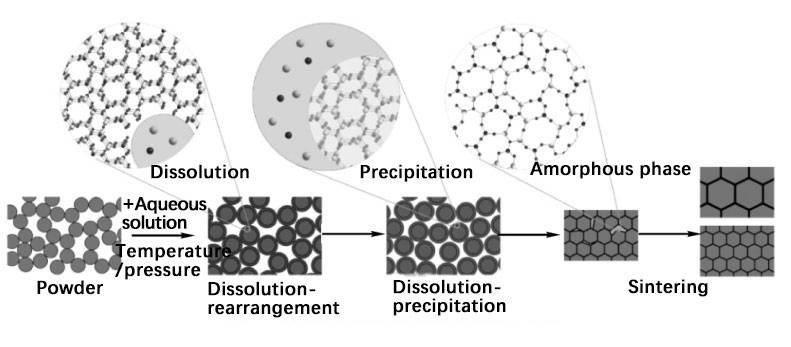

Le processus de frittage est une séquence d'étapes méticuleusement contrôlées, chacune contribuant à la densification finale et à l'intégrité structurelle du matériau. Le processus commence par laétape initialeoù les matières premières, généralement sous forme de poudre, sont compactées pour leur donner une forme spécifique. Cette étape de compactage est cruciale pour garantir l'uniformité et éliminer les vides dans le matériau.

Au cours de l'étapeétape intermédiairele matériau compacté subit un chauffage contrôlé dans un four de frittage. La température est réglée avec précision pour faciliter la liaison des particules sans provoquer de fusion complète. Au cours de cette phase de chauffage, la diffusion des particules se produit, entraînant la formation de cols entre les particules et la densification qui s'ensuit. Cette étape se caractérise par une expansion significative des joints de grains et une réduction de la porosité.

Lephase tardive implique le refroidissement du produit fritté. Ce processus de refroidissement permet au matériau de se solidifier en une structure rigide et cohésive, atteignant une densité et une résistance mécanique élevées. L'ensemble du processus de frittage, du compactage initial au refroidissement final, ne dure généralement que quelques secondes à quelques heures, en fonction des exigences spécifiques et des matériaux traités.

Le processus de frittage peut se résumer aux étapes suivantes :

- Composition et mélange: Les matériaux primaires et les agents de couplage nécessaires sont ajoutés et soigneusement mélangés.

- Compression: La poudre est pressée dans la forme souhaitée, en veillant à l'uniformité et à la réduction des vides.

- Chauffage: Le matériau compacté est chauffé pour faciliter la liaison des particules et la densification.

- Refroidissement: Le produit fritté est refroidi pour se solidifier et atteindre l'intégrité structurelle finale.

Ce processus en plusieurs étapes est essentiel pour obtenir les matériaux de haute densité et de haute performance requis dans diverses applications industrielles, en particulier dans les céramiques avancées et les métaux réfractaires.

Classification et composition des fours de frittage par presse à chaud sous vide

Classification en fonction de l'environnement d'utilisation

La classification des fours de frittage par pressage à chaud est principalement déterminée par leurs environnements opérationnels, qui influencent considérablement leurs fonctionnalités et leurs applications. Ces fours peuvent être classés en trois catégories principales : fours de frittage par pressage à chaud sous atmosphère, sous atmosphère contrôlée et sous vide.

-

Fours de frittage par pressage à chaud atmosphérique: Ces fours fonctionnent dans des conditions atmosphériques normales, ce qui les rend adaptés aux processus qui ne nécessitent pas d'environnement inerte ou contrôlé. Ils sont souvent utilisés pour les matériaux qui sont stables dans les conditions de l'air ambiant, comme certains types de céramiques et de métaux.

-

Fours de pressage à chaud et de frittage à atmosphère contrôlée: Dans ces fours, l'environnement à l'intérieur de la chambre est contrôlé avec précision pour inclure des gaz spécifiques comme l'azote, l'hydrogène ou l'argon. Cette atmosphère contrôlée est essentielle pour prévenir l'oxydation et garantir l'intégrité des matériaux réactifs pendant le processus de frittage. Ce type de four est particulièrement utile pour le frittage de matériaux très réactifs à l'oxygène, tels que les alliages de titane ou certaines céramiques avancées.

-

Fours de frittage par pressage à chaud sous vide: Fonctionnant sous vide, ces fours sont conçus pour éliminer tous les gaz de la chambre de frittage, créant ainsi un environnement ultra-propre. Cette caractéristique est essentielle pour les processus impliquant des matériaux très réactifs ou sensibles qui peuvent se dégrader dans des conditions atmosphériques ou sous atmosphère contrôlée. Les fours à vide sont largement utilisés pour le frittage de céramiques et de métaux à haute performance, où l'absence d'oxygène et d'autres gaz est essentielle pour obtenir des propriétés matérielles supérieures.

Chaque type de four offre des avantages uniques et est conçu pour répondre aux exigences spécifiques de la science et de l'ingénierie des matériaux, garantissant des conditions optimales pour les différents processus de frittage.

Classification en fonction de la plage de température

Le four de frittage sous vide par pressage à chaud est classé en trois gammes de température distinctes, chacune étant adaptée aux besoins spécifiques de traitement des matériaux :

-

Température ambiante à 800°C: Cette plage est idéale pour les applications nécessitant un chauffage modéré, telles que le conditionnement préliminaire des matériaux et les processus de frittage à basse température. Les éléments chauffants de cette gamme sont généralement composés de matériaux tels que les fils de nichrome ou le disiliciure de molybdène, qui offrent des performances fiables à des températures plus basses.

-

Température ambiante à 1600°C: Cette gamme intermédiaire convient à un plus large éventail de matériaux, y compris les céramiques avancées et certains alliages métalliques. Les éléments chauffants sont souvent fabriqués à partir de disiliciure de molybdène ou de tungstène, ce qui leur confère des capacités de chauffage robustes et efficaces. Les matériaux d'isolation, tels que l'alumine de haute pureté, assurent une gestion thermique et une efficacité énergétique efficaces.

-

Température ambiante à 2400°C: La plage de température la plus élevée est conçue pour des applications exigeantes, telles que le frittage de céramiques à ultra-haute température et de métaux réfractaires. Les éléments chauffants de cette catégorie sont généralement fabriqués en tungstène ou en rhénium, connus pour leur stabilité exceptionnelle à haute température. Les matériaux d'isolation, notamment la zircone et le graphite, sont sélectionnés pour leur résistance thermique supérieure et leur durabilité à des températures extrêmes.

Chaque plage de température utilise des éléments chauffants et des matériaux isolants spécialisés pour optimiser les performances et garantir la qualité des produits frittés.

Principaux composants du four

Le four de pressage à chaud sous vide est un équipement sophistiqué conçu pour traiter des processus à haute température et à haute pression, principalement pour le frittage de matériaux avancés. Ses principaux composants sont les suivants

-

Corps du four et porte: Le corps du four est la structure principale qui abrite le processus de frittage. Il est généralement fabriqué à partir de matériaux très résistants à la chaleur pour supporter les conditions extrêmes. La porte du four, souvent scellée par des joints avancés, garantit que l'environnement interne reste stable et exempt de contaminants.

-

Systèmes de chauffage et d'isolation: Les éléments chauffants sont essentiels pour générer la chaleur nécessaire. Ces éléments sont souvent constitués de fils de résistance ou de matériaux céramiques, capables d'atteindre des températures allant jusqu'à 2400°C. Autour de ces éléments se trouve une couche d'isolation, généralement composée de matériaux réfractaires, qui permet de maintenir une température uniforme dans le four.

-

Système de pressurisation: Ce système applique la pression nécessaire aux matériaux en cours de frittage. Il garantit que les particules sont compactées efficacement, ce qui permet d'obtenir des produits finaux de haute densité. Le système de pressurisation est souvent hydraulique ou pneumatique, ce qui permet de contrôler précisément la pression appliquée.

-

Système de vide: Le système de vide est essentiel pour créer un environnement exempt de gaz atmosphériques, qui pourraient réagir avec les matériaux traités. Ce système comprend des pompes et des joints conçus pour atteindre et maintenir les niveaux de vide requis.

-

Système de refroidissement à l'eau: Après le processus de frittage, les composants du four, en particulier les éléments chauffants, doivent être refroidis rapidement pour éviter tout dommage. Le système de refroidissement par eau fait circuler de l'eau dans des serpentins ou des chemises de refroidissement pour dissiper efficacement la chaleur.

-

Système de contrôle: Le système de contrôle est le cerveau du four, qui régule des paramètres tels que la température, la pression et les niveaux de vide. Il comprend souvent des capteurs avancés tels que des thermocouples pour la mesure de la température et des contrôleurs numériques pour des réglages précis. Ce système garantit que le processus de frittage se déroule dans des conditions optimales, ce qui permet d'obtenir des produits finaux de grande qualité.

Applications du four de frittage par presse à chaud sous vide

Frittage de céramiques de pointe par presse à chaud

Le four de frittage par presse à chaud sous vide est un outil spécialisé conçu pour la densification des céramiques avancées, telles que le carbure de bore, qui nécessite à la fois des températures et des pressions élevées pour obtenir une densité supérieure et des propriétés matérielles améliorées. Ce processus est essentiel pour créer des céramiques aux caractéristiques mécaniques, thermiques et électriques exceptionnelles, ce qui les rend idéales pour diverses applications à hautes performances.

Principales étapes du processus de frittage

- Chargement: La poudre de céramique est méticuleusement chargée dans le four.

- Mise sous vide: Le four est mis sous vide afin d'éliminer les gaz et les impuretés.

- Chauffage: L'appareil de chauffage porte la température du four au niveau requis, ce qui permet de faire fondre la poudre de céramique.

- Pressurisation: À des températures élevées, la poudre de céramique est soumise à une pression qui facilite sa fusion en une structure solide et dense.

- Refroidissement: Après le frittage, le four est progressivement refroidi pour ramener le matériau céramique à la température ambiante.

Avantages du frittage par presse à chaud

- Investissement dans l'équipement: La méthode de pressage à chaud nécessite un investissement relativement faible par rapport aux autres techniques de frittage.

- Uniformité du champ de température: Le matériau supportant la pression dans la presse à chaud peut être rendu plus fin, ce qui améliore l'uniformité du champ de température de la pièce.

- Efficacité énergétique: Cette méthode réduit considérablement la consommation d'énergie, ce qui permet de réaliser des économies et de préserver l'environnement.

- Préparation des matériaux: Elle permet de préparer des matériaux de grand diamètre, ce qui élargit son champ d'application.

- Contrôle et surveillance: L'intégration de la technologie informatique permet de mesurer et de contrôler avec précision le processus de frittage, ce qui garantit la qualité et les performances des produits céramiques finaux.

En contrôlant méticuleusement les paramètres tels que la température, la pression et l'atmosphère, le four de frittage par presse à chaud sous vide assure la production de céramiques avancées de haute qualité aux propriétés optimisées.

Frittage de matériaux cibles sous presse à chaud

Le four de frittage par pressage à chaud sous vide joue un rôle crucial dans la préparation des cibles de pulvérisation métallique réfractaire et non métallique inorganique. Ce processus s'appuie sur la métallurgie des poudres pour obtenir une composition uniforme et une structure cristalline fine, qui sont essentielles pour obtenir des performances optimales dans diverses applications. En utilisant le pressage à chaud sous vide, le four garantit que les poudres céramiques sont frittées jusqu'à obtenir une forme presque nette et une densité élevée, ce qui permet de surmonter les limites des méthodes de frittage traditionnelles qui aboutissent souvent à une densification incomplète.

| Aspect | Description de la technique |

|---|---|

| Technique | Pressage à chaud sous vide |

| Matériaux | Métaux réfractaires, poudres non métalliques inorganiques |

| Objectif | Composition uniforme, structure cristalline fine |

| Avantages | Forme proche de celle d'un filet, haute densité |

Malgré ses avantages, le pressage à chaud sous vide n'est pas sans poser de problèmes. Les principales limitations sont la taille relativement petite des cibles qui peuvent être produites, généralement jusqu'à 400 × 300 mm, en raison des contraintes de l'équipement de pressage à chaud et de la taille du moule. En outre, la méthode exige des moules en graphite de haute pureté et de haute résistance, qui peuvent être coûteux et nécessiter une manipulation spécialisée. En outre, l'équipement lui-même doit souvent être importé, ce qui le rend moins adapté à une production industrielle continue, ce qui peut entraîner une baisse de l'efficacité de la production et une augmentation des coûts.

Un autre problème critique est le manque d'uniformité du grain cible, qui peut affecter la qualité et la performance globales du produit final. Relever ces défis tout en conservant les avantages du pressage à chaud sous vide reste un domaine clé de la recherche et du développement dans le domaine de la science des matériaux.

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Articles associés

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages

- Guide complet pour l’application du four de presse à chaud sous vide

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- Explorer les capacités avancées des fours de frittage par plasma étincelant (SPS)