Introduction

Le pressage isostatique est une méthode de compactage de matériaux en poudre ou en granulés dans une forme et une densité souhaitées. Ce processus consiste à appliquer une pression uniformément dans toutes les directions sur le matériau, généralement en utilisant un milieu fluide tel qu'un gaz ou un liquide. Le pressage isostatique est couramment utilisé dans la fabrication de céramiques, de métaux et de composites. Dans le domaine des capteurs d'oxygène, le pressage isostatique est une technique populaire pour produire des capteurs fiables et de haute qualité avec une excellente sensibilité et stabilité. Dans cet article, nous explorerons les avantages de l'utilisation du pressage isostatique pour les capteurs d'oxygène.

Table des matières

- Introduction

- Qu'est-ce que le pressage isostatique

- Types de pressage isostatique

- Avantages du pressage isostatique

- Densité uniforme et précision améliorée

- Résistance et durabilité améliorées

- Production rentable

- Formes de capteurs complexes

- Évolutivité et efficacité

- Possibilités d'alliage améliorées

- Résistance améliorée à l’usure et à la corrosion

- Faible coût d'outillage

- Réduction des soudures

- Cohérence des propriétés mécaniques

- Capteurs d'oxygène

- Avantages de l'utilisation du pressage isostatique pour les capteurs d'oxygène

- Conclusion

Qu'est-ce que le pressage isostatique

Le pressage isostatique est une technique qui applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Ce processus est utilisé pour créer des matériaux denses et uniformes, idéaux pour un large éventail d'applications. Le processus implique l’application d’une pression égale sur une poudre compactée pour obtenir une densité et une uniformité de microstructure optimales. Grâce à ce processus, la presse utilise un gaz ou un liquide pour transmettre une force à un récipient hermétiquement fermé rempli de poudre métallique à des températures élevées ou ambiantes. Ces processus sont appelés respectivement pressage isostatique à chaud et à froid.

Types de pressage isostatique

Il existe trois types de base de pressage isostatique : le pressage isostatique à froid (CIP), le pressage isostatique à chaud (WIP) et le pressage isostatique à chaud (HIP). Le pressage isostatique à froid est appliqué pour consolider les poudres céramiques ou réfractaires chargées dans des sacs en élastomère. Le pressage isostatique à chaud diffère du CIP uniquement en ce que les formes sont pressées à une température chaude jusqu'à environ 100°C. Le pressage isostatique à chaud implique l'application simultanée de température et de pression pour obtenir des pièces entièrement denses (jusqu'à 100 % de densité théorique), et il est principalement utilisé pour les céramiques techniques nécessitant des propriétés optimales pour des applications hautes performances.

Avantages du pressage isostatique

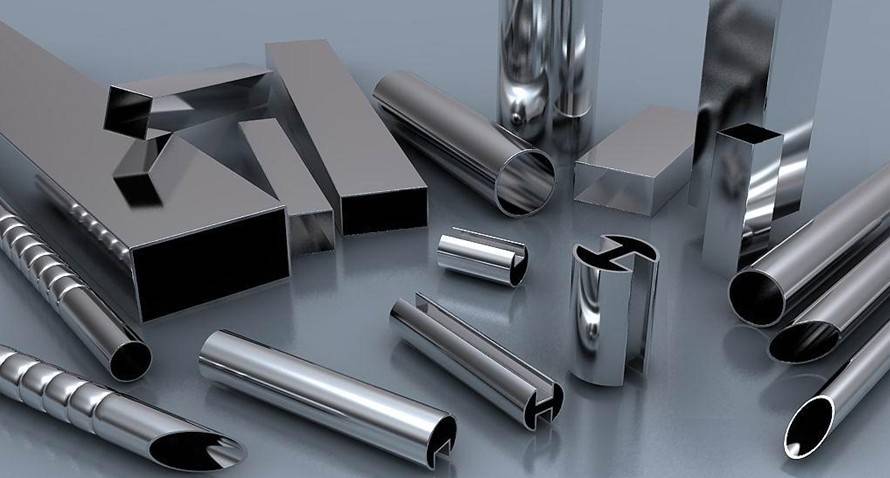

Le pressage isostatique présente de nombreux avantages par rapport aux autres méthodes de création de matériaux. Il permet un meilleur contrôle sur le produit final, une cohérence et une uniformité améliorées et la possibilité de créer des formes et des conceptions plus complexes. De plus, le pressage isostatique permet un meilleur contrôle de la densité du produit final, ce qui peut être critique dans les applications où la précision est primordiale. La poudre est compactée avec la même pression dans toutes les directions et, comme aucun lubrifiant n'est nécessaire, une densité élevée et uniforme peut être obtenue. Le processus supprime bon nombre des contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides. Il s'applique aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, avec une utilisation des matériaux très efficace.

Applications du pressage isostatique

Le pressage isostatique est largement utilisé dans de nombreuses industries telles que les produits pharmaceutiques, les explosifs, les produits chimiques, l'alimentation, le combustible nucléaire et les ferrites. C'est l'une des machines de traitement pharmaceutique les plus utilisées. L'utilisation de ce système de pressurisation assure une pression de compactage uniforme dans toute la masse de poudre et une répartition homogène de la densité dans le produit final. L’industrie aérospatiale et de défense en croissance rapide contribue de manière significative à la croissance du marché du pressage isostatique. Dans l’industrie aérospatiale, il est utilisé pour fabriquer des pièces moulées pour l’aérospatiale, des composants de moteurs d’avions à réaction et des aubes de turbine. Dans l’industrie de la défense, il est utilisé dans la production de matériaux pare-balles, de pièces d’armes à feu et autres.

En résumé, le pressage isostatique est une technique importante utilisée pour créer des matériaux denses et uniformes avec un meilleur contrôle sur le produit final, une consistance et une uniformité améliorées. Il s'applique aux matériaux difficiles à compacter et coûteux avec une utilisation des matériaux très efficace. Il a de nombreuses applications dans diverses industries telles que les produits pharmaceutiques, les explosifs, les produits chimiques, l'alimentation, le combustible nucléaire et les ferrites.

Types de pressage isostatique

Le pressage isostatique comporte deux types principaux : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). La principale différence entre les deux réside dans la température et la pression appliquées pendant le processus.

Pressage isostatique à froid (CIP)

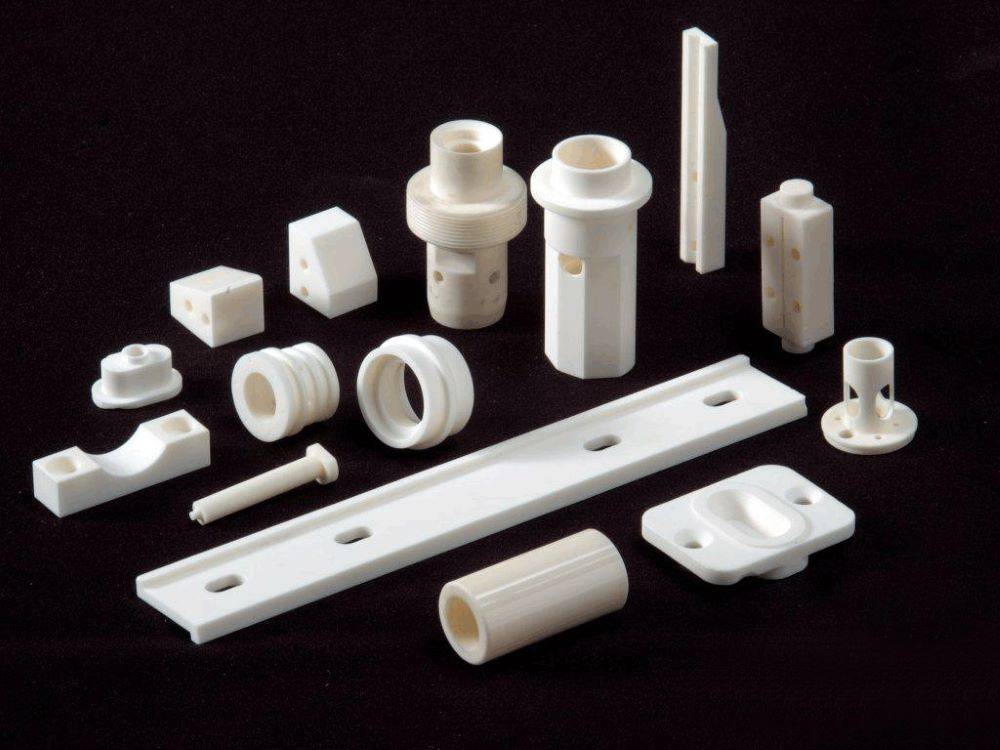

Le pressage isostatique à froid consiste à compacter une poudre sèche ou semi-sèche dans un moule en élastomère immergé dans un liquide sous pression. Cela se fait à température ambiante et est généralement utilisé pour produire des pièces qui ne sont pas soumises à des températures ou des pressions élevées. Le CIP est utilisé pour consolider les poudres céramiques ou réfractaires chargées dans des sacs en élastomère. C'est la méthode préférée pour les matériaux sensibles à la température tels que la céramique, les poudres métalliques, etc. Le CIP convient également à la production en faible volume de pièces spéciales, au prototypage ainsi qu'à la recherche et au développement. Le processus est très efficace et produit des composants solides, durables et dotés d’excellentes propriétés électriques. Le pressage isostatique à froid offre plusieurs avantages par rapport aux méthodes de pressage conventionnelles, notamment une densité plus élevée, une uniformité et une structure améliorée.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud, quant à lui, s'effectue à des températures et des pressions élevées et est utilisé pour produire des composants nécessitant une résistance et une durabilité élevées. Il implique l'application simultanée de température et de pression pour obtenir des pièces entièrement denses, jusqu'à une densité théorique de 100 %, et est principalement utilisé pour les céramiques techniques nécessitant des propriétés optimales pour des applications hautes performances. Le processus de densification isostatique à chaud peut être divisé en deux étapes. La première étape est que les défauts internes et les pores dans la pression externe sont supérieurs à la résistance du matériau à haute température des conditions de déformation plastique, les défauts et les pores sont détruits, entraînant un contact de la surface interne les uns avec les autres. La deuxième étape est que la pression externe est inférieure à la résistance à haute température du matériau, le matériau subit un fluage à haute température, tandis que le contact avec la surface de l'alliage, la pénétration mutuelle, la liaison par diffusion, éliminent complètement les défauts et la porosité sont complètement éliminés. Le pressage isostatique à chaud permet la production de composants de densité uniforme, ce qui est essentiel pour obtenir des mesures précises et fiables. De plus, il peut être utilisé pour produire des formes et des structures complexes qu’il serait difficile, voire impossible, de réaliser avec d’autres méthodes.

En résumé, le CIP et le HIP sont des méthodes de pressage isostatique très efficaces qui produisent des composants aux propriétés uniques adaptées à différentes applications. Le pressage isostatique à froid convient aux matériaux à basse température et à la production en faible volume, tandis que le pressage isostatique à chaud convient aux matériaux à haute température et aux applications hautes performances.

Avantages du pressage isostatique

Densité uniforme et précision améliorée

Le pressage isostatique crée une densité uniforme du matériau du capteur, ce qui améliore sa précision et sa sensibilité. La pression uniforme appliquée dans toutes les directions élimine la formation de poches d'air et de défauts dans le capteur, qui peuvent affecter ses performances.

Résistance et durabilité améliorées

Le pressage isostatique améliore la résistance et la durabilité globales du capteur, le rendant plus résistant aux dommages dus à la manipulation ou à l'utilisation. Le processus crée une densité uniforme, ce qui rend le matériau du capteur plus solide et plus durable.

Production rentable

Le pressage isostatique offre une alternative rentable aux autres méthodes de fabrication, ce qui en fait une option attrayante pour les entreprises cherchant à produire des capteurs d’oxygène de haute qualité sans se ruiner.

Formes de capteurs complexes

Le pressage isostatique peut être utilisé pour créer des formes de capteurs complexes qui seraient autrement difficiles à réaliser avec d’autres méthodes de fabrication. La technique est très polyvalente et peut être utilisée pour produire une large gamme de formes et de dimensions.

Évolutivité et efficacité

Le pressage isostatique est évolutif, ce qui signifie que les fabricants peuvent créer plusieurs capteurs simultanément, réduisant ainsi le temps de production et augmentant l'efficacité. Cette technique est particulièrement utile pour produire de grandes quantités de capteurs en peu de temps.

Possibilités d'alliage améliorées

Le pressage isostatique permet d'améliorer les éléments d'alliage sans induire de ségrégation dans le matériau, permettant ainsi la production de capteurs aux propriétés mécaniques améliorées.

Résistance améliorée à l’usure et à la corrosion

Le pressage isostatique améliore la résistance à l'usure et à la corrosion via la voie PM de pressage isostatique à chaud grâce au revêtement, aux possibilités d'alliage étendues, au contrôle de la taille et de la forme des grains et à la production de microstructures homogènes.

Faible coût d'outillage

Pour les petites séries de production, le coût de l’outillage est faible par rapport aux autres méthodes de fabrication.

Réduction des soudures

Les composants peuvent être conçus et fabriqués avec une réduction, voire une élimination complète, du nombre de soudures et d'inspections associées.

Cohérence des propriétés mécaniques

Le moulage par pressage isostatique à chaud améliore la cohérence des propriétés mécaniques, augmentant la résistance à la traction, la résistance aux chocs et la ductilité.

Dans l’ensemble, le pressage isostatique est un outil puissant dans la fabrication de capteurs d’oxygène, offrant de nombreux avantages qui en font une méthode privilégiée par de nombreux fabricants. Il offre une précision et une sensibilité améliorées, une résistance et une durabilité améliorées, une production rentable, une évolutivité et une efficacité, ainsi que la capacité de produire des formes et des dimensions complexes.

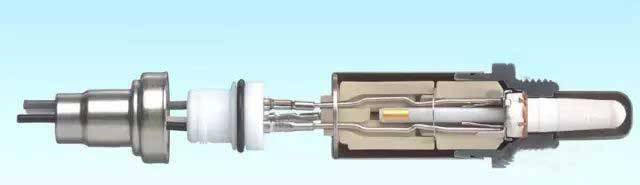

Capteurs d'oxygène

Les capteurs d'oxygène sont des composants essentiels de nombreuses applications industrielles et automobiles. Ils sont utilisés pour surveiller la quantité d'oxygène dans les mélanges gazeux, ce qui est essentiel pour optimiser les processus de combustion, réduire les émissions et garantir la sécurité. Le pressage isostatique est un processus de fabrication crucial utilisé dans la production de capteurs d'oxygène.

L'importance de la précision

Les capteurs d’oxygène doivent s’adapter à des espaces restreints et avoir des dimensions précises pour fonctionner correctement. Le pressage isostatique permet de réaliser des formes complexes avec une grande précision. Cette précision est cruciale pour garantir que le capteur d’oxygène fonctionne de manière précise et fiable.

Assurer la durabilité et la fiabilité

Le pressage isostatique garantit que le matériau est comprimé uniformément, ce qui donne un capteur d'oxygène haute densité plus durable et fiable. Le capteur d'oxygène haute densité est moins susceptible d'être endommagé ou défectueux en raison de facteurs environnementaux, tels que la température ou les vibrations.

Polyvalence dans les matériaux

Le pressage isostatique peut être utilisé avec une grande variété de matériaux, notamment la céramique et les métaux, ce qui en fait un procédé de fabrication polyvalent pour les capteurs d'oxygène. Cette polyvalence permet la production de capteurs d’oxygène capables de résister à différents environnements et conditions.

Géométries flexibles

Le pressage isostatique peut être utilisé pour créer des capteurs d'oxygène avec diverses géométries, telles que des formes cylindriques ou même des formes personnalisées, ce qui en fait un processus flexible pour répondre à diverses exigences de conception. Cette flexibilité permet la production de capteurs d'oxygène adaptés à des applications et des environnements spécifiques.

En résumé, l’utilisation du pressage isostatique pour les capteurs d’oxygène offre de nombreux avantages, notamment la précision, la durabilité, la fiabilité, la polyvalence et la flexibilité, ce qui en fait un procédé de fabrication idéal pour produire des capteurs d’oxygène de haute qualité.

Avantages de l'utilisation du pressage isostatique pour les capteurs d'oxygène

Le pressage isostatique est une technique de fabrication populaire utilisée dans la production de capteurs d'oxygène de haute qualité. Ce processus consiste à appliquer une pression égale dans toutes les directions sur un matériau en poudre, ce qui donne une structure uniforme et dense. Par rapport à d’autres méthodes de production, le pressage isostatique offre plusieurs avantages pour la fabrication de capteurs d’oxygène.

Dimensions précises

Le pressage isostatique permet de produire des capteurs aux dimensions précises, ce qui est crucial pour des mesures précises. Cette technique permet également d'obtenir une densité très constante et uniforme dans tout le capteur, ce qui améliore sa sensibilité et sa durabilité.

Niveau de pureté élevé

Le pressage isostatique peut produire des capteurs avec un niveau de pureté plus élevé en raison du risque réduit de contamination pendant le processus de fabrication. Cette pureté est essentielle pour les capteurs d'oxygène utilisés dans des applications critiques, telles que les dispositifs médicaux.

Polyvalence

Le pressage isostatique permet la production de formes et de tailles de capteurs complexes, ce qui en fait une option polyvalente pour les fabricants. Cette technique peut produire des capteurs avec une gamme de géométries, notamment des tubes creux, des blocs et des creusets.

Cohérence

La pression uniforme appliquée lors du pressage isostatique entraîne une densité hautement constante et uniforme dans tout le capteur, ce qui améliore sa sensibilité et sa durabilité. Cette cohérence est particulièrement importante pour les capteurs d’oxygène utilisés dans des applications critiques, telles que les dispositifs médicaux.

Réduction des contraintes internes

Les avantages des presses isostatiques à froid incluent la création de produits de densité uniforme, ce qui conduit à une réduction des contraintes internes, éliminant les fissures, les déformations et les laminages. Ils pressent également des produits qui ont une « résistance à cru » plus élevée, ce qui permet des tolérances étroites, des formes complexes et une meilleure usinabilité.

Production de corps en céramique de haute qualité

Le pressage isostatique en sac sec est une méthode de production efficace pour de petites pièces aux formes axisymétriques. Il est utilisé pour produire des corps en céramique de haute qualité pour bougies d’allumage. Étant donné que l'outillage en caoutchouc est intégré à l'appareil, des étapes séparées d'immersion et de retrait ne sont pas nécessaires, ce qui facilite l'automatisation et accélère les cadences de production.

En conclusion, les avantages de l’utilisation du pressage isostatique pour les capteurs d’oxygène en font une option intéressante pour les fabricants cherchant à produire des capteurs de haute qualité répondant aux normes rigoureuses de diverses industries. Le pressage isostatique permet de produire des capteurs aux dimensions précises, avec un niveau de pureté élevé et des formes et tailles complexes. Il fournit également une densité très constante et uniforme dans tout le capteur, ce qui améliore sa sensibilité et sa durabilité.

Conclusion

En conclusion, le pressage isostatique offre de nombreux avantages dans la réalisation de capteurs d'oxygène. Cette méthode de compactage de poudre permet la production de capteurs avec une densité et une microstructure uniformes, ce qui améliore la précision et la stabilité des capteurs. Le pressage isostatique permet également la production de formes et de tailles complexes, ce qui le rend idéal pour la fabrication de capteurs d'oxygène aux conceptions complexes. De plus, le pressage isostatique peut être effectué avec divers matériaux, augmentant encore la polyvalence de cette méthode. Dans l’ensemble, l’utilisation du pressage isostatique pour les capteurs d’oxygène permet d’obtenir des produits de meilleure qualité et plus fiables, ce qui en fait un choix populaire dans l’industrie.

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Guide complet des moules de pressage isostatique : Types, procédés et applications

- Comprendre les bases du pressage isostatique

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux