Définition et aperçu du pressage isostatique à froid

Table des matières

- Définition et aperçu du pressage isostatique à froid

- Avantages du pressage isostatique à froid

- Densité uniforme

- Force uniforme

- Polyvalence

- Résistance à la corrosion

- Propriétés mécaniques améliorées

- Applications en métallurgie des poudres

- Production de métaux réfractaires

- Préparation au frittage

- 6 avantages clés du pressage isostatique à froid par rapport au pressage uniaxial

- Avantages de l'utilisation d'outils de pressage isostatiques à chaud

- Considérations techniques sur le pressage isostatique à froid

- Pressage isostatique à froid vs pressage isostatique à chaud

- Avantages du pressage isostatique à froid pour les cibles ITO

- Types de pressage isostatique à froid

- Application du pressage isostatique en sacs secs dans la production de carbure de tungstène

Explication du pressage isostatique à froid

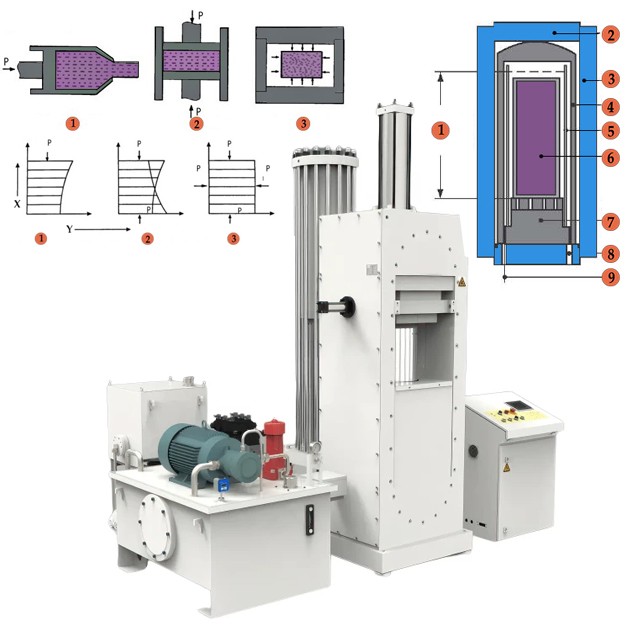

Le pressage isostatique à froid (CIP) , également connu sous le nom de compactage isostatique à froid, est une technique de traitement des matériaux qui consiste à soumettre un matériau à une pression uniforme de tous les côtés. Ceci est réalisé en immergeant le matériau dans un milieu fluide à haute pression et en appliquant une pression hydraulique. Le CIP est particulièrement efficace pour façonner et consolider les matériaux en poudre, permettant la création de formes complexes et l'obtention d'une densité verte élevée.

Comparaison avec d'autres méthodes de pressage

Dans le domaine du traitement des matériaux, le CIP se distingue comme une méthode unique en raison de sa capacité à appliquer une pression uniforme dans toutes les directions. Cela le distingue des autres méthodes de pressage, telles que le pressage isostatique à chaud (HIP), qui est effectué à des températures élevées. Bien que HIP et CIP partagent l’objectif d’améliorer les propriétés des matériaux, ils le font dans des conditions différentes, chacune offrant ses propres avantages.

Principes de base du pressage isostatique à froid

Le principe de base du pressage isostatique à froid consiste à placer le matériau dans un moule flexible, qui est ensuite immergé dans un milieu fluide à haute pression, généralement de l'eau ou de l'huile. Une pression hydraulique est appliquée au fluide, qui à son tour applique une pression uniforme sur le matériau de tous les côtés. Cette pression contribue à façonner et à consolider le matériau, ce qui donne une structure plus dense et plus uniforme.

Cas d'utilisation du pressage isostatique à froid

Le pressage isostatique à froid est couramment utilisé dans diverses industries pour une gamme d'applications. Certains des cas d'utilisation clés incluent :

Façonner et consolider les matériaux en poudre : le CIP est particulièrement efficace pour façonner et consolider les matériaux en poudre, permettant la création de géométries complexes et l'obtention d'une densité verte élevée.

Production de pièces de rechange volumineuses et complexes : le CIP est souvent utilisé pour produire des pièces de rechange très volumineuses et complexes pour lesquelles le coût initial des méthodes de fabrication alternatives est injustifié.

Assurer une répartition uniforme de la densité : La technique de pressage isostatique, y compris le CIP, permet d'obtenir une répartition uniforme de la densité dans le matériau, ce qui est essentiel pour de nombreuses applications.

En résumé, le pressage isostatique à froid est une technique de traitement des matériaux qui consiste à soumettre un matériau à une pression uniforme de tous les côtés. Il offre des avantages uniques pour façonner et consolider les matériaux en poudre, créer des formes complexes et atteindre une densité verte élevée. En comprenant les principes de base et les cas d'utilisation du pressage isostatique à froid, les entreprises peuvent prendre des décisions éclairées concernant l'utilisation de cette technique dans leurs processus de fabrication.

Avantages du pressage isostatique à froid

Densité uniforme

Le pressage isostatique à froid (CIP) garantit que les matériaux ont une densité uniforme. En effet, la pression utilisée dans le CIP atteint chaque partie du matériau avec la même ampleur. En conséquence, il y aura un retrait uniforme lorsque le matériau subira d’autres processus tels que le frittage.

Force uniforme

Le CIP compacte les matériaux en utilisant une pression égale dans toutes les directions, ce qui donne des matériaux ayant une résistance uniforme. Cette résistance uniforme rend les matériaux plus efficaces et plus fiables que ceux sans résistance uniforme.

Polyvalence

Le CIP peut être utilisé pour produire des formes difficiles qui ne peuvent être réalisées par d'autres méthodes. Il permet également de produire des matériaux de grandes dimensions, la seule limitation étant la taille du récipient sous pression.

Résistance à la corrosion

Les matériaux produits grâce au CIP ont une résistance améliorée à la corrosion, ce qui conduit à une durée de vie plus longue que la plupart des autres matériaux. Cela les rend idéaux pour les applications où la corrosion est un problème.

Propriétés mécaniques améliorées

Le CIP améliore les propriétés mécaniques des matériaux, telles que la ductilité et la résistance. Cette amélioration rend les matériaux plus durables et mieux adaptés aux applications prévues.

Applications en métallurgie des poudres

Le CIP est couramment utilisé dans la métallurgie des poudres pour l'étape de compactage qui précède le frittage. Il est particulièrement efficace pour produire des formes et des dimensions complexes.

Production de métaux réfractaires

Le CIP est utilisé dans la production de métaux réfractaires comme le tungstène, le molybdène et le tantale. Ces métaux ont des points de fusion élevés et résistent à l’usure, ce qui les rend adaptés à diverses applications industrielles.

Préparation au frittage

Le CIP est souvent effectué juste avant le processus de frittage. La haute résistance à cru des produits pressés isostatiques à froid permet un frittage plus rapide que d’autres matériaux.

6 avantages clés du pressage isostatique à froid par rapport au pressage uniaxial

- Propriétés du produit plus uniformes, plus grande homogénéité et contrôle plus précis des dimensions du produit fini

- Une plus grande flexibilité dans la forme et la taille du produit fini

- Rapports d'aspect plus longs possibles, permettant des granulés longs et fins

- Meilleur compactage de la poudre, conduisant à une meilleure densification

- Capacité à traiter des matériaux ayant des caractéristiques et des formes différentes

- Temps de cycle réduits et productivité améliorée

Avantages de l'utilisation d'outils de pressage isostatiques à chaud

- Permet une production plus efficace en réduisant les reprises manuelles et les pertes de matériaux

- Aide à atteindre des tolérances précises, éliminant le besoin d'usinage secondaire

- Aide à consolider les alliages en poudre en pièces et composants spécifiques

- Permet le collage de métaux et de matériaux différents pour créer des composants rentables

Considérations techniques sur le pressage isostatique à froid

Par rapport au pressage à froid, le compactage isostatique applique une pression uniformément sur toute la surface du moule, ce qui donne des densités plus uniformes. La friction sur les parois de la filière est éliminée, ce qui conduit à des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant. Le compactage isostatique offre une densité accrue et plus uniforme, ce qui le rend adapté aux poudres fragiles ou fines et permet des formes plus complexes que le pressage uniaxial.

Pressage isostatique à froid vs pressage isostatique à chaud

Le pressage isostatique à froid est avantageux pour produire des pièces pour lesquelles le coût initial élevé des matrices de pressage ne peut être justifié ou lorsque des compacts très grands ou complexes sont nécessaires. Le pressage isostatique à chaud est similaire au pressage isostatique à froid mais est réalisé à des températures élevées. Les deux méthodes offrent des avantages en termes de répartition uniforme de la densité et de réduction des défauts de pressage.

Avantages du pressage isostatique à froid pour les cibles ITO

- Convient au pressage de produits en poudre de grande taille

- Produit des produits en poudre de haute densité et uniformité

- Ne nécessite pas l'ajout de lubrifiants

- Faible coût de production et adapté à la production de masse

Le pressage isostatique à froid offre de nombreux avantages en termes d'uniformité, de polyvalence, de propriétés mécaniques améliorées et de résistance à la corrosion. Il trouve des applications dans diverses industries, notamment la métallurgie des poudres, la production de métaux réfractaires et la construction automobile. Qu'ils soient utilisés à froid ou à chaud, les outils de pressage isostatiques offrent efficacité et rentabilité dans les processus de production.

Types de pressage isostatique à froid

Pressage isostatique de sacs humides

Dans le processus de sac humide, le matériau en poudre est enfermé dans un sac moulé flexible, qui est immergé dans un liquide à haute pression dans un récipient sous pression. Une pression isostatique est ensuite appliquée sur les surfaces extérieures du moule pour comprimer la poudre dans la forme souhaitée. Cette méthode est idéale pour la production de formes multiples et de petites à grandes quantités, ainsi que pour le pressage de produits de grande taille. Il convient également à la recherche expérimentale et à la production en petits lots, car il peut presser simultanément plus de deux formes différentes de pièces dans un cylindre haute pression, ce qui entraîne un processus de production court et un faible coût.

Pressage isostatique de sacs secs

Dans le processus de sac sec, la poudre est ajoutée dans un moule intégré au récipient sous pression. Le moule est ensuite scellé, une pression est appliquée et la pièce souhaitée est éjectée. Cette méthode évite l’étape d’immersion impliquée dans le pressage isostatique des sacs humides, ce qui facilite l’automatisation. Il convient au pressage de séries relativement longues de compacts à des cadences de production élevées.

Comparaison entre le pressage isostatique de sacs humides et secs

Les méthodes de pressage isostatique en sac humide et en sac sec ont leurs avantages. Le pressage isostatique des sacs humides offre une forte applicabilité, ce qui le rend adapté à la recherche expérimentale et à la production en petits lots. Il permet le pressage simultané de plusieurs formes différentes de pièces dans un seul cylindre haute pression, ce qui entraîne une production de pièces volumineuses et complexes. D'autre part, le pressage isostatique de sacs secs se prête à l'automatisation et est bien adapté au pressage de séries relativement longues de compacts à des cadences de production élevées.

Dans l’ensemble, la décision entre le pressage isostatique en sac humide et en sac sec dépend des objectifs spécifiques de votre projet et des caractéristiques des matériaux impliqués.

Application du pressage isostatique en sacs secs dans la production de carbure de tungstène

Utilisation du pressage isostatique en sacs secs dans la fabrication de tiges et de barres en carbure de tungstène

Le pressage isostatique en sac sec est une méthode très efficace utilisée dans la production de tiges et de barres en carbure de tungstène. Cette technique consiste à créer une pression au moyen d'une pompe haute pression, qui est ensuite transmise radialement à un moule de pressage élastique rempli de poudre WC-Co. Le principal avantage de l’utilisation de presses à sacs secs est la possibilité d’automatisation, permettant une production de masse ou semi-massique rentable d’articles en carbure aux géométries complexes.

En utilisant le pressage isostatique à sec, les fabricants sont en mesure de produire des compacts verts creux presque nets avec des dimensions extérieures et intérieures précises. Cela réduit considérablement la quantité d'usinage nécessaire, entraînant une réduction de la génération de copeaux. La qualité de la poudre WC-Co et la conception du moule de pressage jouent un rôle crucial dans la fabrication très efficace de comprimés verts en carbure.

Limites et considérations du pressage isostatique en sac sec dans la production de carbure de tungstène

Bien que le pressage isostatique en sacs secs offre de nombreux avantages, il présente certaines limites et considérations à prendre en compte. Cette méthode est la plus appropriée pour produire des articles en carbure relativement petits avec une géométrie axisymétrique. Cela peut ne pas être aussi efficace pour les pièces plus grandes et plus complexes.

De plus, le coût de mise en œuvre d’un système de pressage isostatique pour sacs secs peut être plus élevé que celui d’autres méthodes de fabrication. Les entreprises qui envisagent cette technique doivent évaluer soigneusement leurs besoins de production et peser les avantages potentiels par rapport aux coûts d'investissement.

Procédés de post-pressage du carbure de tungstène

Après le processus de pressage isostatique du sac sec, plusieurs processus de post-pressage peuvent être utilisés pour améliorer davantage les propriétés du carbure de tungstène. Ces processus comprennent le frittage, le traitement thermique et la finition.

Le frittage consiste à soumettre les compacts de carbure de tungstène pressés à des températures élevées dans une atmosphère contrôlée. Ce processus aide à lier les particules entre elles, ce qui donne un matériau plus dense et plus résistant.

Le traitement thermique est souvent utilisé pour optimiser les propriétés mécaniques du carbure de tungstène. Cela consiste à chauffer le matériau à des températures spécifiques, puis à le refroidir à une vitesse contrôlée. Ce processus peut améliorer la dureté, la ténacité et la résistance à l'usure.

Enfin, des processus de finition tels que le meulage, le polissage et le revêtement peuvent être appliqués pour obtenir la finition de surface et la précision dimensionnelle souhaitées des produits en carbure de tungstène.

En conclusion, le pressage isostatique en sac sec est une technique précieuse dans la production de tiges et de barres en carbure de tungstène. Il offre des capacités d'automatisation et le potentiel d'une production de masse rentable. Cependant, les entreprises doivent tenir compte des limites et évaluer leurs exigences spécifiques en matière de production avant de mettre en œuvre cette méthode. De plus, les processus de post-pressage tels que le frittage, le traitement thermique et la finition jouent un rôle essentiel dans l'amélioration des propriétés du carbure de tungstène.

Si vous êtes intéressé par ce produit, vous pouvez parcourir le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , nous insistons toujours sur le principe de qualité en premier. Pendant le processus de production, nous contrôlons strictement chaque étape du processus, en utilisant des matériaux de haute qualité et une technologie de production avancée pour garantir la stabilité et la durabilité de nos produits. pour garantir que leurs performances répondent aux normes les plus élevées. Nous pensons que ce n'est qu'en fournissant aux clients une excellente qualité que nous pouvons gagner leur confiance et leur coopération à long terme.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Comprendre le processus de pressage isostatique et ses types

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques