Description du pressage isostatique à froid

Table des matières

- Description du pressage isostatique à froid

- Comparaison entre le pressage uniaxial et le pressage isostatique à froid

- Principaux avantages du pressage isostatique à froid par rapport au pressage uniaxial

- Avantages du CIP de paillasse en laboratoire

- Applications du CIP en laboratoire

- Sacs humides et moules de pressage isostatique à froid

- Procédure opératoire standard pour la presse isostatique à froid de paillasse

Définition et procédé du Pressage Isostatique à Froid (CIP)

Le pressage isostatique à froid (CIP) est une méthode de traitement de matériaux qui consiste à compacter des poudres en les enfermant dans un moule en élastomère. Le processus est basé sur la loi de Pascal, qui stipule que la pression appliquée dans un fluide enfermé est transmise dans toutes les directions à travers le fluide sans aucun changement d'amplitude.

En CIP, un moule en élastomère est utilisé car il présente une faible résistance à la déformation. Les poudres sont enfermées dans le moule, puis une pression liquide est appliquée uniformément sur le moule pour le comprimer. Il en résulte un solide très compact. Le CIP peut être utilisé pour divers matériaux tels que les plastiques, le graphite, la métallurgie des poudres, la céramique et les cibles de pulvérisation.

Applications du CIP dans diverses industries telles que le médical, l'aérospatiale et l'automobile

Le CIP a un large éventail d’applications dans différentes industries.

Dans l'industrie médicale, le CIP est utilisé dans la production de composants destinés à des applications médicales. Le processus permet de réduire la distorsion, d’améliorer la précision et de minimiser le risque d’emprisonnement d’air et de vides. Les composants produits par CIP sont utilisés dans les dispositifs médicaux et les implants.

Dans l'industrie aérospatiale, le CIP est utilisé pour façonner et compacter des poudres en composants utilisés dans les avions et les engins spatiaux. Cette méthode garantit une intégrité élevée et peu de distorsions ou de fissures lors de la cuisson des composants. Le CIP est particulièrement utile pour les pièces trop grandes pour être pressées par d'autres méthodes et qui ne nécessitent pas une grande précision à l'état fritté.

Dans l'industrie automobile, le CIP est utilisé dans la production de divers composants. Le processus permet d’obtenir une densité uniforme des poudres, ce qui donne des composants de haute qualité. Le CIP est utilisé pour des pièces telles que les composants de moteur, les pièces de transmission et les composants de suspension.

Dans l’ensemble, le pressage isostatique à froid (CIP) est une méthode précieuse pour façonner et compacter des poudres en composants de différentes tailles et formes. Ses applications dans des secteurs tels que le médical, l’aérospatiale et l’automobile mettent en évidence sa polyvalence et son importance dans le processus de fabrication.

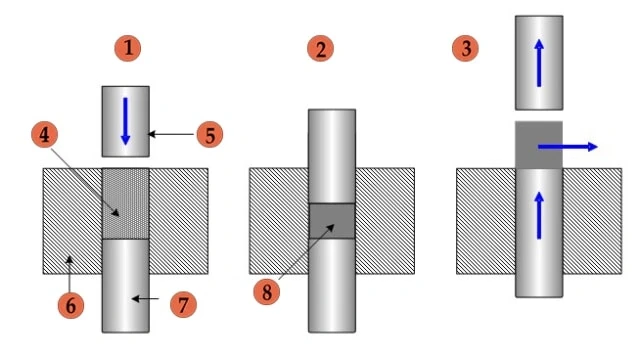

Comparaison entre le pressage uniaxial et le pressage isostatique à froid

Différences dans le processus et les applications du pressage uniaxial et du CIP

Le pressage uniaxial et le pressage isostatique à froid (CIP) sont des méthodes de compactage d’échantillons de poudre. Le pressage uniaxial consiste à appliquer une force le long d’un axe, généralement vers le haut ou vers le bas. Il est utilisé pour presser des formes simples aux dimensions fixes, telles que des cylindres ou des carrés. Le pressage uniaxial nécessite un moule et une presse hydraulique, ce qui en fait un procédé relativement peu coûteux. Cependant, cela présente des limites. Premièrement, il convient aux échantillons avec un allongement court, car la poudre proche des surfaces de pressage est plus compactée que la poudre plus éloignée. Deuxièmement, il ne peut être utilisé que pour des formes simples.

D'autre part, le CIP, également connu sous le nom de pressage isostatique à froid, est similaire au pressage uniaxial en termes de besoins en poudre et d'étapes générales du processus. Il existe cependant des différences significatives. En CIP, le compactage se produit dans des conditions hydrostatiques, ce qui signifie que la pression est transmise de manière égale dans toutes les directions. Cela réduit ou élimine le frottement des parois de la matrice. De plus, CIP utilise des moules en élastomère au lieu de matrices rigides. La poudre est chargée dans le moule flexible, scellée et une pression est appliquée via un liquide dans un récipient sous pression. Il est important de noter que le CIP se distingue du pressage isostatique à chaud (HIP), qui s'effectue à haute température.

Limites du pressage uniaxial

Le pressage uniaxial est plus adapté aux petites formes et aux cadences de production élevées. Des densités non uniformes peuvent se produire, en particulier pour les rapports d'aspect élevés (supérieurs à 3:1), en raison du frottement des parois de la matrice. Par conséquent, il peut ne pas être adapté pour obtenir des propriétés uniformes et un contrôle de forme.

Avantages et limites du CIP

Le CIP est plus lent que le pressage uniaxial mais offre plus de polyvalence en termes de forme et de taille. Il peut être utilisé pour réaliser des formes petites ou grandes, simples ou complexes. La densité verte uniforme obtenue avec le CIP permet un retrait plus uniforme pendant le frittage, ce qui est crucial pour un bon contrôle de forme et des propriétés uniformes. Contrairement au pressage uniaxial, le CIP ne nécessite pas de liant de cire, éliminant ainsi le besoin d'opérations de décirage.

Le CIP utilise un outillage en élastomère peu coûteux, mais des tolérances étroites ne peuvent être obtenues que pour les surfaces pressées contre un mandrin en acier de haute précision. Les surfaces en contact avec l'outillage en élastomère peuvent nécessiter un post-usinage pour des tolérances serrées et de bonnes finitions de surface.

Comparaison des méthodes de pressage isostatique

En comparant le pressage uniaxial au CIP, il est évident que le CIP offre plusieurs avantages :

- Propriétés du produit plus uniformes, plus grande homogénéité et contrôle plus précis des dimensions du produit fini.

- Une plus grande flexibilité dans la forme et la taille du produit fini.

- Des rapports d'aspect plus longs sont possibles, permettant la production de granulés longs et fins.

- Meilleur compactage de la poudre, conduisant à une meilleure densification.

- Capacité à traiter des matériaux ayant des caractéristiques et des formes différentes.

- Temps de cycle réduits et productivité améliorée.

En CIP, l'échantillon peut être soit préformé selon une forme par pressage uniaxial, soit placé dans un moule flexible qui peut prendre presque n'importe quelle forme. L'échantillon est ensuite placé dans une chambre de fluide hydraulique et soumis à une haute pression. Cette pression uniforme dans toutes les directions permet un compactage plus élevé par rapport au pressage uniaxial, ce qui le rend adapté à la production de grands échantillons. L'avantage du CIP réside dans sa capacité à produire des échantillons complexes avec une densité et une forme uniformes. Cependant, il convient de noter que le CIP peut être un processus plus coûteux que le pressage uniaxial en raison de l'équipement et des matériaux requis.

Principaux avantages du pressage isostatique à froid par rapport au pressage uniaxial

Uniformité et précision du CIP

Le pressage isostatique à froid (CIP) offre plusieurs avantages par rapport au pressage uniaxial en termes d'uniformité et de précision. En CIP, la pression est appliquée uniformément sur toute la surface du moule, ce qui entraîne des densités plus uniformes par rapport au pressage uniaxial. L'absence de friction sur les parois de la matrice dans le CIP élimine les problèmes de répartition de la densité qui peuvent survenir dans les pièces pressées à froid. L'élimination des lubrifiants des parois de filière dans le CIP permet également d'obtenir des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant lors du frittage final. De plus, le CIP permet l'évacuation de l'air de la poudre libre avant le compactage, ce qui entraîne une densité accrue et plus uniforme.

Flexibilité de forme et de taille

Le CIP offre une plus grande flexibilité dans la forme et la taille du produit fini par rapport au pressage uniaxial. Alors que le pressage uniaxial est limité à des formes simples aux dimensions fixes, le CIP peut être utilisé pour compacter des formes plus complexes. La pression de compactage uniforme dans le CIP ne limite pas le rapport section transversale/hauteur de la pièce, ce qui permet des rapports d'aspect plus longs et la production de granulés longs et fins. Cette flexibilité de forme et de taille permet des applications plus diverses et permet la production de pièces avec des exigences de conception spécifiques.

Compactage et densification améliorés de la poudre

Le CIP permet un meilleur compactage de la poudre, conduisant à une densification améliorée par rapport au pressage uniaxial. La pression de compactage uniforme dans le CIP assure un retrait plus uniforme pendant le frittage, ce qui se traduit par un meilleur contrôle de la forme et des propriétés uniformes du produit fini. La densité verte uniforme obtenue en CIP offre un comportement de frittage plus cohérent et plus prévisible, ce qui est essentiel pour obtenir les caractéristiques souhaitées du produit.

Capacité à traiter des matériaux et des formes variés

Le CIP a la capacité de traiter des matériaux présentant des caractéristiques et des formes différentes par rapport au pressage uniaxial. Il convient aussi bien aux petites qu'aux grandes formes, simples ou complexes. Le CIP peut être utilisé pour compacter des poudres fragiles ou fines, offrant une densité accrue et une relative absence de défauts compacts. Cela fait du CIP un choix idéal pour les applications où les propriétés des matériaux et les formes complexes sont des facteurs critiques.

Temps de cycle réduits et productivité améliorée

Bien que le CIP puisse être plus lent que le pressage uniaxial, il offre une productivité améliorée en termes de temps de cycle réduits. La pression de compactage uniforme du CIP permet un traitement plus rapide et plus efficace, ce qui se traduit par une productivité améliorée. Cela peut être particulièrement bénéfique pour la production en grand volume où la réduction du temps de cycle est un facteur clé.

En conclusion, le pressage isostatique à froid (CIP) offre plusieurs avantages par rapport au pressage uniaxial, notamment l'uniformité et la précision, la flexibilité de la forme et de la taille, le compactage et la densification améliorés de la poudre, la capacité de traiter des matériaux et des formes variés, ainsi que des temps de cycle réduits et une productivité améliorée. Ces avantages font du CIP une méthode privilégiée pour compacter des échantillons de poudre dans diverses industries.

Avantages du CIP de paillasse en laboratoire

Rentabilité du CIP de paillasse

L’utilisation d’un four industriel de paillasse en laboratoire peut permettre de réaliser d’importantes économies. Ces fours plus petits sont plus économes en énergie que les fours verticaux plus grands, ce qui les rend idéaux pour traiter thermiquement un petit nombre d’échantillons. Moins d’énergie est utilisée et gaspillée, ce qui entraîne une baisse des coûts d’exploitation. De plus, les fours industriels de paillasse ont un encombrement réduit, ce qui permet aux laboratoires d'utiliser leur espace plus efficacement.

Efficacité du chargement et du déchargement

L’un des avantages des fours industriels de paillasse est leur facilité de chargement et de déchargement. En raison de leur taille, ces fours sont plus faciles à manœuvrer et à repositionner au sein du laboratoire si nécessaire. Même s’ils ne conviennent pas aux charges de lots importantes, ils sont parfaits pour les laboratoires qui traitent thermiquement un petit nombre d’échantillons. Cette efficacité de chargement et de déchargement permet de gagner du temps et d’améliorer la productivité globale.

Avantages en termes de taille, de poids et d'entretien

L’équipement CIP (Cold Isostatic Pressing) de table offre plusieurs avantages en laboratoire. Ces systèmes de paillasse ont un diamètre de chambre plus grand que ceux à piston tout en étant cinq fois plus légers. Cela élimine le besoin de presses lourdes supplémentaires, réduisant ainsi les coûts et les besoins de maintenance. De plus, les équipements CIP de paillasse utilisent un joint torique statique, ce qui prolonge la durée de vie du joint torique et réduit les besoins de maintenance.

Facilité d’utilisation et mobilité

Un autre avantage de l’équipement CIP de table est sa facilité d’utilisation. Ces systèmes sont conçus pour être conviviaux, permettant une utilisation facile même pour les non-experts. De plus, les équipements CIP de paillasse sont très mobiles, ce qui facilite leur déplacement entre les laboratoires si nécessaire. Cette mobilité améliore la flexibilité et permet aux laboratoires d'optimiser leur flux de travail.

En résumé, les équipements CIP de paillasse offrent de nombreux avantages en laboratoire. Il est rentable, efficace en matière de chargement et de déchargement et offre des avantages en termes de taille, de poids et d'entretien. De plus, sa facilité d’utilisation et sa mobilité en font un outil précieux pour les laboratoires. En utilisant des équipements CIP de paillasse, les laboratoires peuvent améliorer leur productivité, réduire leurs coûts et améliorer leur flux de travail global.

Applications du CIP en laboratoire

Situations où le CIP est bénéfique

Le CIP, ou Cold Isostatic Pressing, offre plusieurs avantages en laboratoire :

- Coût réduit : le CIP de paillasse réduit les coûts par rapport aux méthodes traditionnelles, telles que les presses à piston. Il est 5 fois plus léger et ne nécessite aucun équipement lourd supplémentaire.

- Chargement et déchargement plus rapides : le CIP permet un chargement et un déchargement plus rapides des échantillons, augmentant ainsi l'efficacité du laboratoire.

- Maintenance réduite : CIP utilise un joint torique statique, qui a une durée de vie plus longue que les joints toriques dynamiques utilisés dans les presses traditionnelles.

- Plus d'espace et de portabilité : le CIP de paillasse prend moins de place dans le laboratoire et peut être facilement déplacé entre les laboratoires si nécessaire.

- Utilisation simple : le CIP est facile à utiliser, ce qui le rend accessible aux techniciens de laboratoire.

Exemples de cas d'utilisation spécifiques pour CIP

- Densité plus élevée avant le frittage : le CIP peut être utilisé pour obtenir une densité plus élevée des matériaux avant le processus de frittage.

- Prévenir la désintégration des pellets : Si vos pellets continuent de se désagréger avant le frittage, le CIP peut aider à maintenir son intégrité.

- Pressage d'objets longs/fins : le CIP est particulièrement utile pour presser des objets longs et fins, comme une tige en céramique de 5 mm de diamètre et 100 mm de long.

- Pressage de formes irrégulières : CIP peut gérer le pressage de formes irrégulières, telles que des beignets ou des formes dont les dimensions changent sur leur longueur.

Un exemple de cas d'utilisation du CIP est lorsque vous souhaitez presser quelque chose de long et de fin, comme une tige en céramique de 5 mm de diamètre et 100 mm de long qui sera frittée. L’utilisation d’une filière uniaxiale standard ne fournirait pas un bon compactage sur toute la longueur et le produit résultant serait instable. De plus, le manchon de la matrice devrait être déraisonnablement long. Benchtop CIP résout ces problèmes en offrant un meilleur compactage et une meilleure stabilité pour les objets longs et fins.

Applications du processus CIP

Le CIP a diverses applications en laboratoire, notamment :

- Traitement de forme quasi nette : le CIP est utilisé comme processus de forme quasi nette pour minimiser les déchets et réduire les coûts, en particulier pour les matériaux coûteux.

- Façonnage de matériaux difficiles à usiner : le CIP est une option viable pour façonner des matériaux difficiles à usiner, ce qui fait du traitement de la poudre une approche plus appropriée.

- Géométries complexes : le CIP permet la production de formes complexes avec des outils flexibles relativement peu coûteux et réutilisables.

- Atteindre l'uniformité et l'homogénéité : le CIP est avantageux pour les applications qui nécessitent une microstructure uniforme pour atteindre des performances mécaniques spécifiques.

- Structures multi-matériaux ou graduées : le CIP est utilisé lorsque les techniques d'assemblage traditionnelles ne conviennent pas, offrant un processus d'assemblage à l'état solide.

Alors que le CIP était initialement utilisé pour des formes et des préformes simples, les progrès récents ont élargi ses applications dans des secteurs à forte valeur ajoutée. Les industries de l'automobile, de l'aérospatiale, de la production d'électricité et de la défense utilisent le CIP pour divers composants, tels que les bielles, les chambres de poussée refroidies par régénération, les pièces de réacteur et les boîtiers d'ogives de missiles.

En résumé, le CIP offre de nombreux avantages en laboratoire, notamment une réduction des coûts, des processus plus rapides et la capacité de gérer des formes complexes. Ses applications vont du traitement de forme quasi nette à l'obtention d'uniformité et à l'assemblage de plusieurs matériaux. Grâce aux progrès récents, le CIP devient de plus en plus populaire pour les composants métalliques hautes performances dans diverses industries.

Sacs humides et moules de pressage isostatique à froid

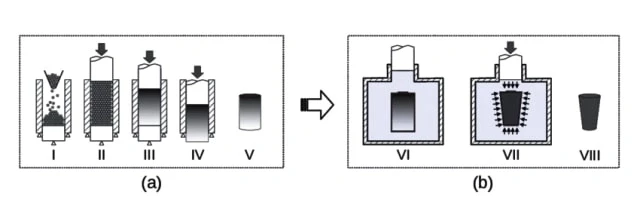

Explication du pressage « wetbag »

Le pressage isostatique à froid (CIP) est une méthode couramment utilisée pour compacter les poudres brutes en masses solides. Une technique du CIP est connue sous le nom de pressage de sacs humides. Dans ce processus, la poudre est versée dans des moules flexibles en caoutchouc ou en élastomères. Le moule est ensuite hermétiquement scellé et immergé dans l’eau (ou parfois dans d’autres liquides) dans un récipient sous pression. Une pression isostatique est appliquée sur la surface externe du moule, comprimant la poudre en une masse solide.

La technique du wetbag permet le pressage de lingots de tungstène pesant jusqu'à 1 tonne et le compactage de composants plus complexes. Ce n'est pas aussi courant que d'autres types de pressage isostatique à froid, mais il existe plus de 3 000 presses à sacs humides utilisées dans le monde. Ces sacs humides sont disponibles en différentes tailles, allant d'un diamètre aussi petit que 50 mm à un diamètre allant jusqu'à 2 000 mm.

Le processus de mise en sac humide est relativement lent, prenant entre 5 et 30 minutes pour traiter le matériau. Cependant, les progrès réalisés dans les pompes à grand volume et les mécanismes de chargement ont contribué à accélérer le processus.

Options de sacs et moules pour CIP

Lorsqu'il s'agit de pressage de sacs humides par pressage isostatique à froid, il existe une variété d'options pour les sacs et les moules qui peuvent être utilisés. Des matériaux fins et flexibles tels que des ballons en latex ou des gants de laboratoire peuvent être utilisés pour des applications plus simples. Ces matériaux peuvent résister à des pressions élevées et ne sont pas fortement tendus ou allongés sous la pression.

Pour des formes plus complexes ou une production en plus grande quantité, des moules en latex personnalisés peuvent être utilisés. Ces moules donnent la forme nécessaire à l'objet à presser. Ils sont conçus pour résister aux pressions élevées et conserver la forme souhaitée pendant le processus de pressage.

Le choix du sachet ou du moule dépendra des exigences spécifiques de l’opération de pressage. Des facteurs tels que la forme de l'objet, la quantité de production et le résultat souhaité joueront tous un rôle dans la détermination du sac ou du moule approprié à utiliser.

En résumé, le pressage des sacs humides est une technique de pressage isostatique à froid dans laquelle la poudre est versée dans des moules flexibles, hermétiquement fermés et immergés dans un fluide sous pression. Une pression isostatique est ensuite appliquée pour comprimer la poudre en une masse solide. Diverses options de sacs et de moules, allant des simples ballons en latex aux moules en latex personnalisés, sont disponibles pour répondre aux différents besoins de pressage.

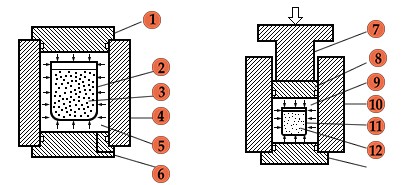

Procédure opératoire standard pour la presse isostatique à froid de paillasse

Préparation avant de commencer le CIP

Avant de commencer à utiliser la presse isostatique à froid de paillasse (CIP), il est important de s'assurer que l'équipement est en bon état de fonctionnement. Vérifiez que le joint torique est en bon état et que le CIP est propre et exempt de tout débris. De plus, assurez-vous d'avoir des serviettes en papier à portée de main pour essuyer tout déversement d'huile et créer un espace de travail propre.

Procédure étape par étape pour faire fonctionner un CIP de paillasse

Préparez les pièces que vous souhaitez presser. Il est essentiel que toutes les pièces soient propres et sèches avant de continuer.

Placez les pièces dans un sac en caoutchouc et éliminez tout excès d'air à l'aide d'une pompe à vide. Une fois le sac scellé, placez-le soigneusement dans la chambre remplie d'huile du CIP.

Vérifiez le niveau d'huile dans la chambre et assurez-vous qu'il est au bon niveau. Fermez le CIP pour commencer le cycle de pressage.

Mettez progressivement le CIP sous pression jusqu'à la pression souhaitée, qui peut atteindre 40 000 psi.

Maintenez le CIP à la pression souhaitée pendant un certain temps, généralement entre 30 secondes et 5 minutes. Il est normal de constater une légère diminution de la pression à mesure que la taille de l’échantillon diminue. Cependant, en cas de chute de pression importante, arrêter le processus et vérifier le joint torique et l'ensemble avant de redémarrer.

Une fois le cycle de pressage terminé, relâchez la pression en ouvrant la valve de la pompe. Laisser la pression atteindre zéro avant d’ouvrir le CIP et de récupérer les échantillons.

Retirez les pièces de l'huile et séchez tout excès d'huile. Veillez à garder l'huile à l'écart des échantillons. Inspectez les pièces pour déceler tout défaut ou irrégularité.

Ensuite, essuyez la presse isostatique à froid et vérifiez l'état du joint torique. Rangez l'équipement correctement, en vous assurant qu'il est prêt pour la prochaine utilisation.

Procédures et contrôles post-opératoires

Après chaque utilisation de la presse isostatique à froid Benchtop, il est important d'effectuer des procédures et des contrôles post-opérationnels. Il s'agit notamment d'inspecter les pièces pour déceler tout défaut ou irrégularité, de s'assurer que le CIP est propre et exempt de tout déversement d'huile et de vérifier l'état du joint torique. Un entretien et un stockage adéquats de l’équipement contribueront à garantir sa longévité et ses performances optimales.

Le pressage isostatique à froid (CIP) est un processus qui applique des pressions extrêmement élevées à l'aide de technologies telles que le pressage isostatique à froid ou des méthodes similaires. Il est couramment utilisé pour stériliser des produits ou des poudres pour compacter à froid. Le pressage isostatique à froid est effectué à température ambiante à l'aide d'un moule fabriqué à partir de matériaux élastomères comme l'uréthane, le caoutchouc ou le chlorure de polyvinyle. Le fluide utilisé dans ce processus est généralement de l'huile ou de l'eau, et la pression varie de 60 000 lb/po2 (400 MPa) à 150 000 lb/po2 (1 000 MPa). Cependant, il est important de noter que ce procédé peut avoir une faible précision géométrique en raison du moule flexible utilisé. La poudre est d’abord compactée uniformément par pressage isostatique à froid, puis frittée de manière conventionnelle pour produire la pièce souhaitée.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , nous comprenons que les besoins de chaque client sont uniques. Par conséquent, nous proposons un service de personnalisation flexible pour répondre à vos besoins spécifiques. Qu'il s'agisse de la spécification, de la fonctionnalité ou de la conception de l'équipement, nous sommes en mesure de le personnaliser en fonction de vos besoins. Notre équipe dédiée travaillera en étroite collaboration avec vous pour garantir que la solution personnalisée répondra parfaitement à vos besoins expérimentaux.

Produits associés

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse à pastilles Kbr 2t

Articles associés

- Comprendre les aspects techniques du pressage isostatique à froid

- Qu'est-ce que l'analyse xrf et comment fabriquer des pastilles xrf pressées

- Fonctionnement de la presse à granulés automatique Lab XRF

- Comprendre le pressage isostatique à froid (CIP) et ses avantages

- Un guide complet sur le pressage des granulés XRF à l'aide d'une presse hydraulique automatique KinTek