Présentation du pressage isostatique

Table des matières

- Présentation du pressage isostatique

- Pressage isostatique à froid (CIP) vs pressage isostatique à chaud (HIP)

- Comparaison du pressage isostatique à froid et à chaud

- Explication de l'utilisation du pressage isostatique à froid (CIP) pour le compactage de pièces crues à température ambiante

- Description du pressage isostatique à chaud (HIP) dans la consolidation complète de pièces à haute température et son rôle dans l'élimination de la porosité résiduelle d'une pièce PM frittée

- Avantages et applications du pressage isostatique à froid (CIP)

- Avantages du pressage isostatique à froid, en particulier pour les compacts volumineux ou complexes

- Gamme de matériaux pouvant être pressés de manière isostatique, notamment les métaux, les céramiques, les plastiques et les composites

- Détails sur les pressions nécessaires au compactage en pressage isostatique à froid

- Utilisation de moules élastomères dans le procédé en sac humide ou sec en pressage isostatique à froid

Définition et importance du pressage isostatique en métallurgie des poudres

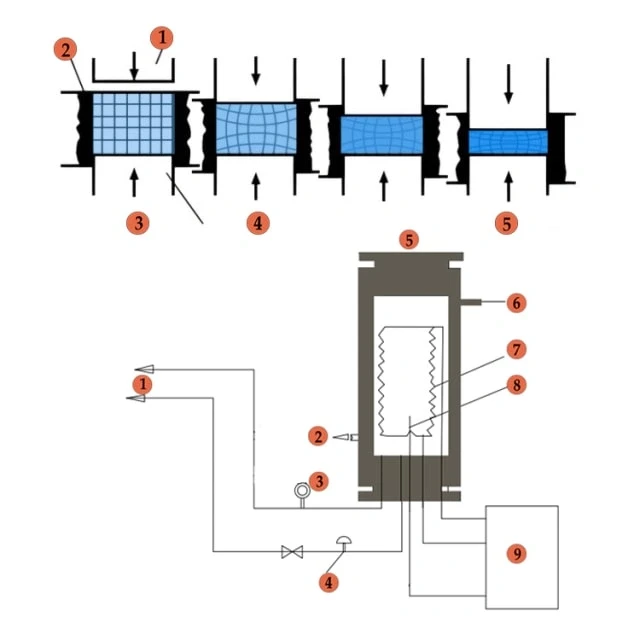

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter la pièce. Il s'agit de placer des poudres métalliques dans un récipient souple, qui fait office de moule pour la pièce. La pression du fluide est exercée sur toute la surface extérieure du récipient, provoquant la formation de la poudre selon la géométrie souhaitée. Contrairement à d’autres processus qui exercent une force sur la poudre via un axe, le pressage isostatique applique une pression égale dans toutes les directions.

Le pressage isostatique est largement utilisé dans l’industrie manufacturière pour sa capacité à produire des matériaux de densité élevée et uniforme. Ce processus est particulièrement avantageux pour les pièces plus grandes, présentant un rapport épaisseur/diamètre élevé ou nécessitant des propriétés matérielles supérieures. Il permet la production de formes complexes et de tolérances précises, réduisant ainsi le besoin d'usinage coûteux. Le pressage isostatique est couramment utilisé pour la consolidation des poudres et la cicatrisation des défauts des pièces moulées dans diverses industries, notamment la céramique, les métaux, les composites, les plastiques et le carbone.

Comprendre l'uniformité de la densité et de la microstructure obtenue grâce au pressage isostatique

Le pressage isostatique assure un compactage uniforme de la poudre et une densité uniforme au sein de la partie compactée. La pression exercée par le fluide pendant le processus de pressage élimine les variations de densité qui constituent souvent un problème dans les méthodes de traitement conventionnelles. L'utilisation d'une membrane flexible ou d'un récipient hermétique comme barrière de pression entre la poudre et le milieu sous pression (liquide ou gaz) garantit que la pression est appliquée de manière égale dans toutes les directions.

La densité uniforme obtenue grâce au pressage isostatique est hautement souhaitable pour diverses applications. Il permet des propriétés et des performances matérielles constantes, garantissant des produits fiables et de haute qualité. De plus, l'élimination de la porosité dans le mélange de poudres entraîne une résistance mécanique et une intégrité structurelle améliorées.

Le pressage isostatique offre plusieurs avantages par rapport aux autres techniques de fabrication. Il permet le compactage de la poudre avec la même pression dans toutes les directions, conduisant à une densité élevée et uniforme. Ce procédé supprime également bon nombre des contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides. Le pressage isostatique est particulièrement adapté aux matériaux difficiles à compacter et coûteux, tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, car il garantit une utilisation très efficace des matériaux.

Pressage isostatique à froid (CIP) vs pressage isostatique à chaud (HIP)

Comparaison du pressage isostatique à froid et à chaud

Dans le domaine du traitement des matériaux, deux techniques puissantes se démarquent : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Bien que les deux méthodes partagent l’objectif d’améliorer les propriétés des matériaux, elles le font dans des conditions différentes, chacune offrant des avantages uniques.

Le pressage isostatique à froid (CIP) consiste à soumettre un matériau à une pression uniforme de tous les côtés. Ceci est réalisé en immergeant le matériau dans un milieu fluide à haute pression et en appliquant une pression hydraulique. Le CIP est particulièrement efficace pour façonner et consolider des matériaux en poudre, créer des formes complexes et atteindre une densité verte élevée.

Le pressage isostatique à chaud (HIP), quant à lui, va encore plus loin en combinant haute pression et températures élevées. Cette méthode soumet un matériau à une haute pression et une haute température simultanément dans une chambre haute pression. HIP est utilisé pour densifier les matériaux, éliminer les défauts et améliorer les propriétés par diffusion et consolidation. Il est particulièrement utile pour les matériaux nécessitant une intégrité structurelle améliorée, une porosité réduite et des propriétés mécaniques plus élevées.

Explication de l'utilisation du pressage isostatique à froid (CIP) pour le compactage de pièces crues à température ambiante

Le pressage isostatique à froid (CIP) est une méthode de compactage de matériaux en poudre en une masse solide et homogène avant usinage ou frittage. Le CIP implique un compactage à froid utilisant une pression isostatique, où la poudre est soumise à une pression égale dans toutes les directions. Cette méthode est particulièrement utile pour la mise en forme et la consolidation initiale de matériaux en poudre. Il est couramment utilisé pour les pièces trop grandes pour être pressées dans des presses uniaxiales et ne nécessitant pas une grande précision à l'état fritté. Le CIP est également connu sous le nom de pressage hydrostatique et constitue un processus simple capable de produire des billettes ou des préformes de haute intégrité avec une distorsion ou une fissuration minimale lors de la cuisson.

Description du pressage isostatique à chaud (HIP) dans la consolidation complète de pièces à haute température et son rôle dans l'élimination de la porosité résiduelle d'une pièce PM frittée

Le pressage isostatique à chaud (HIP) est un processus qui consolide le matériau et ferme les pores des pièces grâce à l'application de chaleur et de pression. Il peut être appliqué sur de nombreux matériaux différents, notamment les métaux et la céramique. HIP est utilisé pour consolider entièrement des pièces à des températures élevées par diffusion à l’état solide. Cette méthode combine haute pression et haute température dans une chambre haute pression pour obtenir une densification et des propriétés améliorées.

HIP est particulièrement efficace pour éliminer la porosité résiduelle d’une pièce frittée de métallurgie des poudres (PM). Il améliore la densité des pièces, la ductilité, la résistance à la fatigue et d'autres propriétés des matériaux. HIP peut également inclure des étapes de post-traitement telles que la trempe et le vieillissement pour améliorer encore les performances du matériau.

Le pressage isostatique à chaud (HIP) est utilisé depuis des décennies pour consolider des poudres métalliques et des composites à matrice métallique, produire des composants entièrement denses, éliminer la porosité des pièces frittées, produire des pièces revêtues de métal par liaison par diffusion et éliminer les défauts des pièces moulées. Ces dernières années, HIP a également joué un rôle crucial en garantissant et en augmentant la qualité des composants critiques produits par la fabrication additive à base de poudre.

Dans l’ensemble, le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) sont deux techniques de métallurgie des poudres utilisées pour produire des composants métalliques denses et de haute qualité. Le CIP est idéal pour le façonnage et la consolidation initiale, tandis que le HIP est privilégié pour obtenir des pièces entièrement consolidées avec des propriétés améliorées et une porosité réduite.

Avantages et applications du pressage isostatique à froid (CIP)

Avantages du pressage isostatique à froid, en particulier pour les compacts volumineux ou complexes

Le pressage isostatique à froid (CIP) offre plusieurs avantages, notamment pour la production de compacts volumineux ou complexes. Contrairement aux méthodes de pressage traditionnelles qui nécessitent des matrices coûteuses, le CIP permet la production de pièces sans le coût initial élevé des matrices de pressage. Cela en fait une option rentable pour fabriquer des pièces pour lesquelles le coût élevé des matrices ne peut être justifié. De plus, le CIP permet la production de compacts très volumineux ou complexes, ce qui pourrait ne pas être possible avec d'autres méthodes de pressage.

Gamme de matériaux pouvant être pressés de manière isostatique, notamment les métaux, les céramiques, les plastiques et les composites

Le CIP est un processus polyvalent qui peut être utilisé pour presser une large gamme de matériaux, notamment les métaux, la céramique, les plastiques et les composites. Cela le rend adapté à diverses industries et applications. Que vous ayez besoin de produire des composants métalliques, des pièces en céramique ou des produits en plastique, CIP peut s'adapter à différents types de matériaux et fournir des compacts de haute qualité.

Détails sur les pressions nécessaires au compactage en pressage isostatique à froid

Les pressions requises pour le compactage lors du pressage isostatique à froid peuvent varier en fonction du matériau et de l'application spécifiques. Généralement, les pressions varient de moins de 5 000 psi à plus de 100 000 psi (34,5 à 690 MPa). La haute pression appliquée pendant le processus CIP contribue à obtenir un compactage et une densité uniformes du produit final. Il en résulte des pièces présentant un retrait prévisible lors des processus ultérieurs, tels que le frittage.

Utilisation de moules élastomères dans le procédé en sac humide ou sec en pressage isostatique à froid

Lors du pressage isostatique à froid, les poudres sont compactées en les enfermant dans un moule en élastomère. Les moules en élastomère, généralement constitués de matériaux comme le polyuréthane, le caoutchouc ou le polychlorure de vinyle (PVC), ont une faible résistance à la déformation. Cela permet au moule d'être uniformément comprimé lorsqu'une pression de liquide est appliquée.

Il existe deux types de procédés de pressage isostatique à froid : le sac humide et le sac sec. Dans le processus de sac humide, le moule en élastomère est retiré et rempli à nouveau après chaque cycle de pression. Cette méthode convient au compactage de pièces volumineuses et complexes. D’autre part, la méthode du sac sec implique l’utilisation d’un moule intégré faisant partie du récipient. Cette méthode est utilisée pour les pièces plus simples et plus petites.

Dans l’ensemble, le pressage isostatique à froid est une méthode polyvalente et rentable pour produire des compacts volumineux ou complexes dans divers matériaux. Ses avantages, tels que la capacité à s'adapter à différents types de matériaux et à produire des produits à densité uniforme, en font une option viable pour les industries allant de l'aérospatiale à l'automobile.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Boîte de rangement pour piles bouton pour laboratoire de piles

Articles associés

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Qu'est-ce qu'une machine de pressage isostatique

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Comprendre les bases du pressage isostatique

- Comment remplacer l'anneau en caoutchouc d'une presse isostatique et quelles précautions doivent être prises