Introduction

Table des matières

- Introduction

- Avantages du compactage isostatique par rapport au pressage à froid

- 1. Application de pression uniforme

- 2. Élimination du frottement sur les parois de la matrice

- 3. Densités plus élevées et plus uniformes

- 4. Capacité de compactage de poudres cassantes ou fines

- 5. Capacité à compacter des formes complexes

- 6. Aucune limite sur le rapport section transversale/hauteur de la pièce grâce à une pression de compactage uniforme

- Comparaison du pressage isostatique avec le compactage sous pression pour les matériaux haute densité

- Conclusion

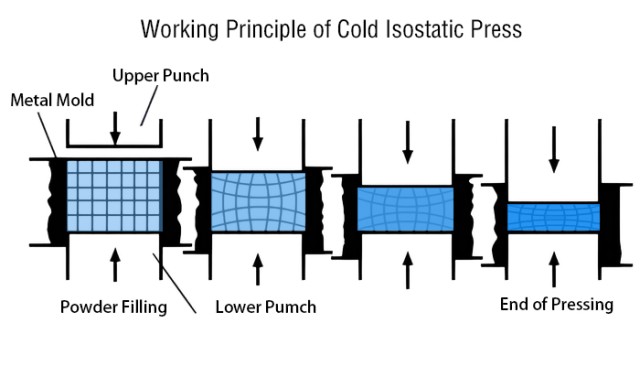

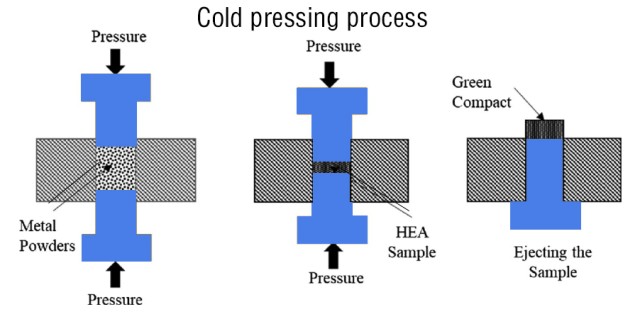

Le pressage isostatique à froid (CIP) est une technique utilisée dans l'industrie manufacturière pour obtenir des matériaux de haute densité aux propriétés uniformes. Il s’agit d’appliquer une pression égale dans toutes les directions sur un compact de poudre, ce qui entraîne un compactage amélioré par rapport aux méthodes traditionnelles de pressage à froid. Le CIP offre plusieurs avantages, notamment l'élimination du frottement sur les parois de la matrice, la capacité de compacter des poudres fragiles ou fines et la capacité de produire des formes complexes sans aucune limitation sur le rapport section transversale/hauteur de la pièce. Dans cet article, nous explorerons les aspects techniques du CIP et ses avantages par rapport aux autres techniques de compactage.

Avantages du compactage isostatique par rapport au pressage à froid

Le compactage isostatique, également appelé pressage isostatique à froid, offre plusieurs avantages par rapport au pressage à froid. Explorons les principaux avantages de ce processus :

1. Application de pression uniforme

Lors du compactage isostatique, la pression est appliquée uniformément sur toute la surface du moule. Cela se traduit par des propriétés de produit plus uniformes, une plus grande homogénéité et un contrôle plus précis des dimensions du produit fini. Comparé au pressage à froid, où la pression est exercée de manière unidirectionnelle, le compactage isostatique assure une répartition constante de la pression, conduisant à des produits de meilleure qualité.

2. Élimination du frottement sur les parois de la filière

Le frottement des parois de la matrice est un facteur majeur qui affecte la répartition de la densité des pièces pressées à froid. Lors du compactage isostatique, le frottement entre les parois de la filière est éliminé. Cette absence de frottement permet d'atteindre des densités beaucoup plus uniformes. L'élimination des lubrifiants des parois de filière permet également des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final.

3. Densités plus élevées et plus uniformes

En raison de l’application uniforme de la pression et de l’absence de frottement sur les parois de la filière, le compactage isostatique permet d’obtenir des densités plus élevées et plus uniformes par rapport au pressage à froid. La possibilité d'atteindre des densités plus élevées est particulièrement avantageuse lorsque l'on travaille avec des poudres fragiles ou fines. Le compactage isostatique fournit une densité accrue et plus uniforme à une pression de compactage donnée, ce qui se traduit par une qualité de produit améliorée.

4. Capacité de compactage de poudres cassantes ou fines

Le compactage isostatique est bien adapté au compactage de poudres cassantes ou fines. La pression de compactage uniforme et l’absence de frottement sur les parois minimisent le risque de défauts compactés. Cela permet de compacter avec succès les matériaux susceptibles de se fissurer ou de se briser lors du processus de pressage à froid.

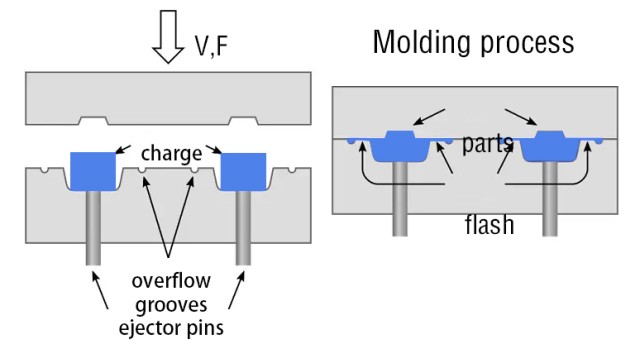

5. Capacité à compacter des formes complexes

Le compactage isostatique offre une plus grande flexibilité en termes de forme et de taille par rapport au pressage à froid. Le processus peut être utilisé pour compacter des formes plus complexes qui ne sont pas réalisables avec le pressage uniaxial. Cet avantage ouvre des possibilités de fabrication de composants aux conceptions et fonctionnalités complexes.

6. Aucune limite sur le rapport section transversale/hauteur de la pièce grâce à une pression de compactage uniforme

En pressage uniaxial, le rapport section transversale/hauteur de la pièce peut limiter le processus de compactage. Cependant, dans le compactage isostatique, l’application d’une pression uniforme permet d’obtenir un rapport section transversale/hauteur plus élevé. Cela signifie que les pièces ayant des dimensions plus grandes par rapport à leur hauteur peuvent être compactées avec succès, offrant ainsi une plus grande liberté de conception.

En résumé, le compactage isostatique offre plusieurs avantages par rapport au pressage à froid. Il offre une application uniforme de la pression, élimine la friction sur les parois de la matrice, atteint des densités plus élevées et plus uniformes, permet le compactage de poudres fragiles ou fines, permet le compactage de formes complexes et supprime les limitations du rapport section transversale/hauteur de la pièce. Ces avantages font du compactage isostatique une technique précieuse dans diverses industries, notamment celles des produits pharmaceutiques, des explosifs, des produits chimiques, de l’alimentation, du combustible nucléaire, etc.

Comparaison du pressage isostatique avec le compactage sous pression pour les matériaux haute densité

Densités vertes similaires avec les poudres de fer et d'aluminium

Le compactage isostatique offre une densité accrue et plus uniforme à une pression de compactage donnée et une relative absence de défauts de compactage lorsqu'il est appliqué sur des poudres cassantes ou fines. Il élimine les problèmes liés à l'élimination du lubrifiant et permet l'évacuation de l'air de la poudre libre avant le compactage. Par rapport au pressage à froid, le compactage isostatique applique une pression uniformément sur toute la surface du moule, ce qui donne des densités plus uniformes. Cependant, pour les matériaux tels que l'aluminium qui ont une contrainte de cisaillement constante, la pression radiale devient approximativement égale à la pression axiale, se rapprochant d'une distribution de pression isostatique. En revanche, pour des matériaux comme le cuivre où la limite d'élasticité est fonction de la contrainte normale sur le plan de cisaillement, la pression radiale reste inférieure à la pression axiale.

Distribution de pression isostatique avec des matériaux ayant une contrainte de cisaillement constante

Pour des matériaux comme l'aluminium, où la contrainte de cisaillement est constante, la pression radiale en compactage isostatique devient approximativement égale à la pression axiale. Il en résulte une distribution de pression isostatique, qui permet des densités plus uniformes. Le compactage isostatique est particulièrement avantageux pour les matériaux soumis à une contrainte de cisaillement constante, car il élimine le frottement des parois de la matrice et permet d'obtenir des densités pressées plus élevées sans avoir recours à des lubrifiants pour les parois de la filière.

Distribution de pression non isostatique dans les matériaux où la limite d'élasticité est fonction de la contrainte normale

Dans des matériaux comme le cuivre, où la limite d'élasticité est fonction de la contrainte normale sur le plan de cisaillement, la pression radiale en compactage isostatique reste inférieure à la pression axiale. Même si la répartition de la pression dans un compact pressé à froid peut devenir isostatique, la relation pression/densité ne sera identique au compactage isostatique que si la répartition de la densité est également uniforme. Par conséquent, pour les matériaux dont la limite d’élasticité dépend de la contrainte normale, la distribution de pression lors du compactage isostatique ne sera pas entièrement isostatique.

En conclusion, le pressage isostatique offre des avantages par rapport au compactage à la filière pour les matériaux haute densité, notamment pour les poudres cassantes ou fines. Il offre une densité accrue et plus uniforme, élimine le frottement des parois de la matrice, permet des densités pressées plus élevées et permet le compactage de formes plus complexes. Cependant, la répartition de la pression lors du compactage isostatique peut varier en fonction des caractéristiques de contrainte de cisaillement et du comportement à la limite d'élasticité du matériau.

Conclusion

En conclusion, le pressage isostatique à froid offre de nombreux avantages par rapport aux méthodes traditionnelles de compactage sous filière. L'application d'une pression uniforme garantit un compactage constant et fiable, ce qui se traduit par des densités plus élevées et plus uniformes. De plus, l'élimination du frottement sur les parois de la filière permet le compactage de poudres fragiles ou fines, ainsi que la possibilité de compacter des formes complexes. Contrairement au compactage à la matrice, il n'y a aucune limite sur le rapport section transversale/hauteur de la pièce en raison de la pression de compactage uniforme. Dans l’ensemble, le pressage isostatique à froid est une technique très efficace pour obtenir des matériaux haute densité avec une qualité et des performances supérieures.

Produits associés

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

Articles associés

- Qu'est-ce que l'analyse xrf et comment fabriquer des pastilles xrf pressées

- Comprendre le pressage isostatique à froid : processus, comparaisons et applications

- Un guide complet sur le pressage des granulés XRF à l'aide d'une presse hydraulique automatique KinTek

- Pourquoi votre préparation d'échantillons échoue : le défaut caché de votre presse hydraulique

- Comprendre le pressage isostatique à froid (CIP) et ses avantages