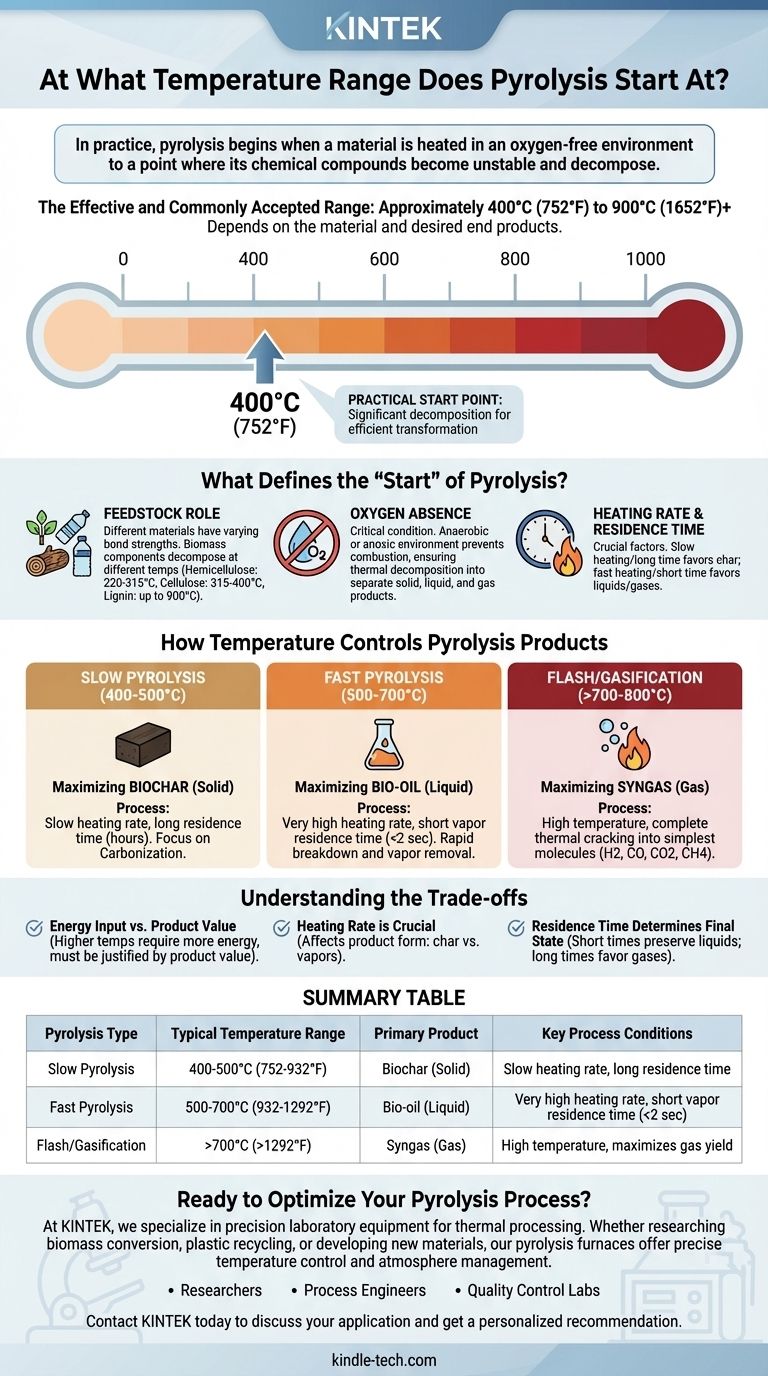

En pratique, la pyrolyse commence lorsqu'un matériau est chauffé dans un environnement exempt d'oxygène jusqu'à un point où ses composés chimiques deviennent instables et se décomposent. Bien qu'une dégradation thermique mineure puisse se produire à des températures plus basses, la plage efficace et généralement acceptée pour la pyrolyse commence à environ 400°C (752°F) et peut s'étendre jusqu'à 900°C (1652°F) ou plus, dépendant entièrement du matériau traité et des produits finaux souhaités.

La question n'est pas seulement « à quelle température la pyrolyse commence-t-elle », mais plutôt « quelle température ai-je besoin pour le résultat souhaité ? » La température spécifique est un levier de contrôle qui détermine si le processus produit principalement du biochar solide, de la bio-huile liquide ou du gaz de synthèse combustible.

Qu'est-ce qui définit le « début » de la pyrolyse ?

La pyrolyse n'est pas un simple interrupteur marche/arrêt qui s'active à une seule température. C'est un processus complexe de décomposition thermique, et son « début » dépend à la fois du matériau et de l'objectif du processus.

Décomposition thermique par rapport à l'application pratique

Techniquement, les liaisons chimiques les plus faibles d'un matériau peuvent commencer à se rompre à des températures aussi basses que 200-300°C. Cependant, dans un contexte industriel ou de laboratoire, la « pyrolyse » fait référence à une conversion plus significative et rapide.

Cette plage pratique, commençant autour de 400°C, est l'endroit où le taux de décomposition devient suffisamment substantiel pour transformer efficacement la majeure partie du matériau en nouveaux produits.

Le rôle critique de la matière première

Différents matériaux sont constitués de différentes molécules avec des forces de liaison variables. C'est le facteur le plus important influençant la température requise.

Par exemple, dans la biomasse, l'hémicellulose se décompose en premier (220-315°C), suivie de la cellulose (315-400°C), et enfin de la lignine, qui nécessite des températures plus élevées (jusqu'à 900°C) pour une décomposition complète. Les plastiques ont leurs propres profils de décomposition distincts basés sur leur structure polymère.

L'absence d'oxygène

Il est essentiel de comprendre que la pyrolyse est définie par le chauffage dans un environnement anaérobie (sans oxygène) ou anoxique (faible en oxygène). Si une quantité significative d'oxygène était présente, le matériau brûlerait simplement (combustion) plutôt que de se décomposer thermiquement en produits solides, liquides et gazeux distincts.

Comment la température contrôle les produits de pyrolyse

La température finale que vous choisissez est le principal outil pour orienter les réactions chimiques vers un résultat spécifique. Ceci est souvent classé en trois principaux types de pyrolyse.

Pyrolyse lente (Basse température) : Maximiser le biochar

Opérer à des températures plus basses, typiquement 400-500°C, avec un taux de chauffage lent et un temps de résidence long (heures), favorise la production d'un produit solide riche en carbone.

Ce processus, connu sous le nom de carbonisation, minimise la formation de liquides et de gaz, ce qui le rend idéal pour produire du biochar à usage agricole ou du charbon actif.

Pyrolyse rapide (Température moyenne) : Maximiser la bio-huile

Pour produire la quantité maximale de produit liquide (bio-huile), une plage de température moyenne d'environ 500-700°C est utilisée.

De manière cruciale, ce processus nécessite un taux de chauffage très élevé et un temps de résidence des vapeurs court (typiquement moins de 2 secondes). Cela décompose rapidement le matériau et retire les vapeurs de la zone chaude avant qu'elles ne puissent se décomposer davantage en gaz.

Pyrolyse éclair et gazéification (Haute température) : Maximiser le gaz de synthèse

À des températures très élevées, généralement supérieures à 700-800°C, le processus favorise la décomposition de tous les composants en molécules les plus simples possibles.

Cela maximise le rendement en gaz non condensables, collectivement appelé gaz de synthèse (un mélange d'hydrogène, de monoxyde de carbone, de dioxyde de carbone et de méthane). Ce gaz peut être utilisé comme carburant ou comme précurseur chimique.

Comprendre les compromis

Le choix d'une température est une décision d'ingénierie avec des conséquences claires. Vous devez considérer plus que la simple température finale.

Le taux de chauffage est crucial

La rapidité avec laquelle le matériau atteint la température cible est tout aussi importante que la température elle-même. Un taux de chauffage lent permet la formation de charbon, tandis qu'un taux de chauffage très rapide craque les molécules en vapeurs, favorisant la production de liquide et de gaz.

Le temps de résidence détermine l'état final

Le temps de résidence — la durée pendant laquelle le matériau ou ses vapeurs résultantes sont maintenus à la température maximale — est l'autre variable clé. Les temps de résidence courts préservent les intermédiaires liquides, tandis que les temps de résidence longs permettent à ces liquides de se décomposer davantage en gaz.

Apport énergétique par rapport à la valeur du produit

Des températures plus élevées nécessitent un apport énergétique nettement plus important. Un processus conçu pour fonctionner à 900°C est beaucoup plus énergivore qu'un processus à 450°C. Ce coût opérationnel doit être justifié par la valeur plus élevée ou l'application spécifique du gaz de synthèse résultant par rapport au biochar ou à la bio-huile.

Sélectionner la bonne température pour votre objectif

Pour appliquer ces connaissances efficacement, vous devez d'abord définir votre objectif. La température optimale est une fonction directe du produit que vous souhaitez créer.

- Si votre objectif principal est la production de biochar solide : Opérez dans la plage inférieure (400-500°C) en utilisant un taux de chauffage lent et un temps de résidence long pour maximiser le rendement solide.

- Si votre objectif principal est la bio-huile liquide : Utilisez la pyrolyse rapide dans la plage moyenne (500-700°C) avec un chauffage très rapide et de courts temps de résidence des vapeurs.

- Si votre objectif principal est la production de gaz de synthèse : Opérez à des températures élevées (supérieures à 700°C) pour assurer le craquage thermique complet de tous les composants en produits gazeux.

En fin de compte, la température de pyrolyse correcte n'est pas déterminée par une définition de manuel, mais par le résultat spécifique que vous devez atteindre.

Tableau récapitulatif :

| Type de pyrolyse | Plage de température typique | Produit principal | Conditions de processus clés |

|---|---|---|---|

| Pyrolyse lente | 400-500°C (752-932°F) | Biochar (Solide) | Taux de chauffage lent, temps de résidence long |

| Pyrolyse rapide | 500-700°C (932-1292°F) | Bio-huile (Liquide) | Taux de chauffage très élevé, temps de résidence des vapeurs court (<2 sec) |

| Pyrolyse éclair/Gazéification | >700°C (>1292°F) | Gaz de synthèse (Gaz) | Haute température, maximise le rendement en gaz |

Prêt à optimiser votre processus de pyrolyse ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision pour le traitement thermique. Que vous recherchiez la conversion de la biomasse, le recyclage des plastiques ou le développement de nouveaux matériaux, nos fours de pyrolyse offrent le contrôle précis de la température et la gestion de l'atmosphère dont vous avez besoin pour atteindre vos rendements cibles.

Nous fournissons des solutions pour :

- Les chercheurs ayant besoin de résultats reproductibles pour la production de biochar, de bio-huile ou de gaz de synthèse.

- Les ingénieurs de procédé qui passent du laboratoire à l'usine pilote.

- Les laboratoires de contrôle qualité analysant le comportement des matières premières.

Laissez nos experts vous aider à choisir l'équipement adapté à vos objectifs spécifiques de température et de rendement. Contactez KINTEK dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four de laboratoire tubulaire multi-zones

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four rotatif continu scellé sous vide Four rotatif

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés