Oui, absolument. L'or peut être chauffé, fondu et même vaporisé par induction. En tant que métal conducteur d'électricité, il répond directement aux principes du chauffage par induction, ce qui en fait une méthode courante et très efficace dans les milieux professionnels tels que l'affinage et la fabrication de bijoux.

Bien que l'or soit un excellent candidat pour le chauffage par induction, sa conductivité élevée et sa faible résistance électrique présentent un défi unique. Cela signifie que le succès du chauffage dépend entièrement de l'utilisation d'un système à induction à haute fréquence spécifiquement conçu pour fonctionner avec de tels matériaux.

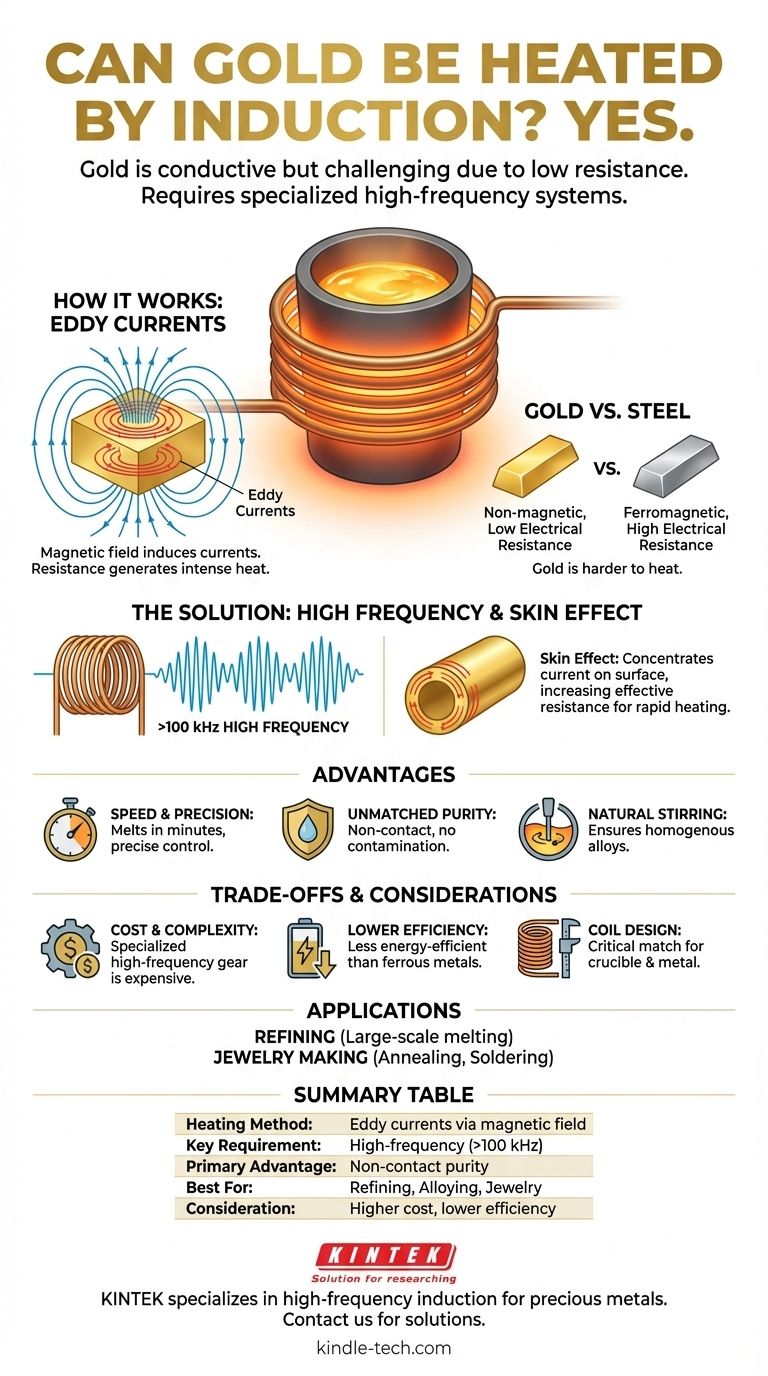

Comment fonctionne le chauffage par induction sur un métal comme l'or

L'induction ne chauffe pas l'or par conduction thermique, comme une flamme. Au lieu de cela, elle transforme l'or lui-même en source de chaleur.

Le principe : les courants de Foucault

Un appareil de chauffage à induction utilise une bobine de fil pour générer un champ magnétique puissant et rapidement variable. Lorsque l'or est placé dans ce champ, le champ magnétique induit de petits courants électriques circulaires dans le métal. Ce sont les courants de Foucault.

Le rôle de la résistance électrique

Tous les métaux résistent au passage du courant électrique dans une certaine mesure. Lorsque ces courants de Foucault tourbillonnent dans l'or, la résistance interne du métal crée une friction, qui génère une chaleur intense et rapide. C'est le même principe (chauffage I²R) qui fait chauffer une plaque de cuisson électrique.

Pourquoi l'or est différent de l'acier

Chauffer de l'or n'est pas la même chose que chauffer un morceau de fer ou d'acier. L'acier est un matériau ferromagnétique avec une résistance électrique élevée, ce qui le rend extrêmement facile à chauffer par induction, même à des fréquences plus basses.

L'or, en revanche, est non magnétique et possède une très faible résistance électrique. Cela en fait un matériau « plus difficile » à chauffer, car moins de chaleur est générée pour une quantité donnée de courant électrique.

Le facteur critique : adapter la fréquence au métal

Pour surmonter la faible résistance de l'or, les systèmes à induction doivent être conçus en tenant compte d'une caractéristique spécifique : la fréquence.

La nécessité d'une haute fréquence

Pour les matériaux à faible résistance comme l'or, l'argent et le cuivre, un champ magnétique à haute fréquence (généralement 100 kHz et plus) est nécessaire. Cette haute fréquence compense la faible résistance, induisant des courants de Foucault plus forts et permettant un chauffage rapide.

L'effet de peau expliqué

Les fréquences plus élevées provoquent également un phénomène appelé « effet de peau ». Cela force les courants de Foucault à circuler uniquement dans une fine couche près de la surface du métal. En concentrant le courant dans une zone plus petite, la résistance effective augmente, améliorant considérablement l'efficacité du chauffage pour un métal à faible résistance comme l'or.

Comprendre les avantages pratiques

Malgré la nécessité d'un équipement spécialisé, l'induction offre plusieurs avantages clés pour travailler avec l'or.

Vitesse et précision

Le chauffage par induction est incroyablement rapide, capable de faire fondre l'or en quelques minutes. La chaleur est générée directement dans le métal, permettant un contrôle précis difficile à obtenir avec des fours ou des torches traditionnels.

Pureté inégalée

Étant donné que l'induction est une méthode de chauffage sans contact, l'or ne touche jamais une flamme ou un élément chauffant. Cela élimine le risque de contamination, ce qui est essentiel lorsque l'on travaille avec un matériau de grande valeur.

Agitation naturelle pour des alliages homogènes

Comme mentionné dans la recherche métallurgique, les courants de Foucault créent un mouvement d'agitation naturel dans le métal en fusion. C'est un avantage significatif lors de la création d'alliages d'or (par exemple, mélanger de l'or avec du cuivre pour obtenir de l'or rose 18 carats), car cela garantit que le produit final est parfaitement homogène.

Compromis et considérations clés

Bien que puissant, le chauffage par induction pour l'or n'est pas sans exigences et limites spécifiques.

Coût et complexité de l'équipement

Les appareils de chauffage à induction à haute fréquence sont plus complexes et généralement plus coûteux que les unités à basse fréquence utilisées pour l'acier. L'investissement est important et est généralement réservé aux applications commerciales ou professionnelles sérieuses.

Efficacité inférieure par rapport aux métaux ferreux

Même avec la bonne fréquence, les lois de la physique dictent qu'une plus grande quantité d'énergie est nécessaire pour amener une masse d'or à son point de fusion que pour la même masse d'acier. Le processus est simplement moins économe en énergie en raison des propriétés fondamentales de l'or.

La conception de la bobine est cruciale

La bobine d'induction (le tube de cuivre qui génère le champ magnétique) doit être soigneusement conçue et adaptée au creuset contenant l'or. La distance entre la bobine et le métal est essentielle pour un transfert d'énergie efficace.

Appliquer l'induction pour votre tâche liée à l'or

Votre choix de méthode de chauffage doit correspondre à votre objectif spécifique.

- Si votre objectif principal est la fusion ou l'affinage à grande échelle : L'induction est la norme de l'industrie en raison de sa vitesse, de son contrôle et de l'action auto-agitante qui garantit une qualité d'alliage constante.

- Si votre objectif principal est la fabrication de bijoux (recuit ou soudure) : La précision, la vitesse et la propreté de l'induction sont idéales pour le chauffage localisé sans endommager les composants délicats ou contaminer la pièce.

- Si vous explorez simplement le chauffage des métaux : Sachez que chauffer efficacement l'or nécessite un équipement différent, à plus haute fréquence, que celui utilisé pour les métaux courants comme l'acier.

En adaptant la bonne fréquence d'induction au métal, vous pouvez tirer parti d'un processus qui offre une combinaison inégalée de vitesse, de pureté et de contrôle pour travailler avec l'or.

Tableau récapitulatif :

| Aspect clé | Détail pour l'or |

|---|---|

| Méthode de chauffage | Courants de Foucault induits par un champ magnétique |

| Exigence clé | Système à haute fréquence (généralement >100 kHz) |

| Avantage principal | Le chauffage sans contact garantit une grande pureté |

| Idéal pour | Affinage, alliage et fabrication de bijoux |

| Considération | Coût d'équipement plus élevé et efficacité énergétique inférieure par rapport aux métaux ferreux |

Prêt à obtenir un chauffage de l'or précis, pur et efficace ?

KINTEK est spécialisé dans les systèmes de chauffage par induction à haute fréquence conçus spécifiquement pour les métaux précieux comme l'or. Nos équipements offrent la vitesse, le contrôle et l'environnement sans contamination essentiels pour l'affinage, l'alliage et la fabrication de bijoux.

Contactez-nous dès aujourd'hui pour trouver la solution de chauffage par induction parfaite pour votre laboratoire ou vos besoins de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de 1800℃ pour laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise