Oui, vous pouvez absolument faire fondre du cuivre dans un four à induction. En fait, les fours à induction sont l'une des technologies les plus courantes et les plus efficaces utilisées pour faire fondre le cuivre, ses alliages comme le laiton et le bronze, ainsi qu'une large gamme d'autres métaux non ferreux et ferreux. Leur capacité à générer une chaleur intense directement dans le cuivre lui-même les rend très efficaces et précis à cette fin.

Un four à induction est un outil idéal pour faire fondre le cuivre en raison de sa rapidité, de son efficacité et de l'action d'agitation électromagnétique qui assure un produit final homogène et de haute qualité. L'essentiel est de comprendre que différents types de fours sont optimisés pour différentes échelles et exigences de pureté.

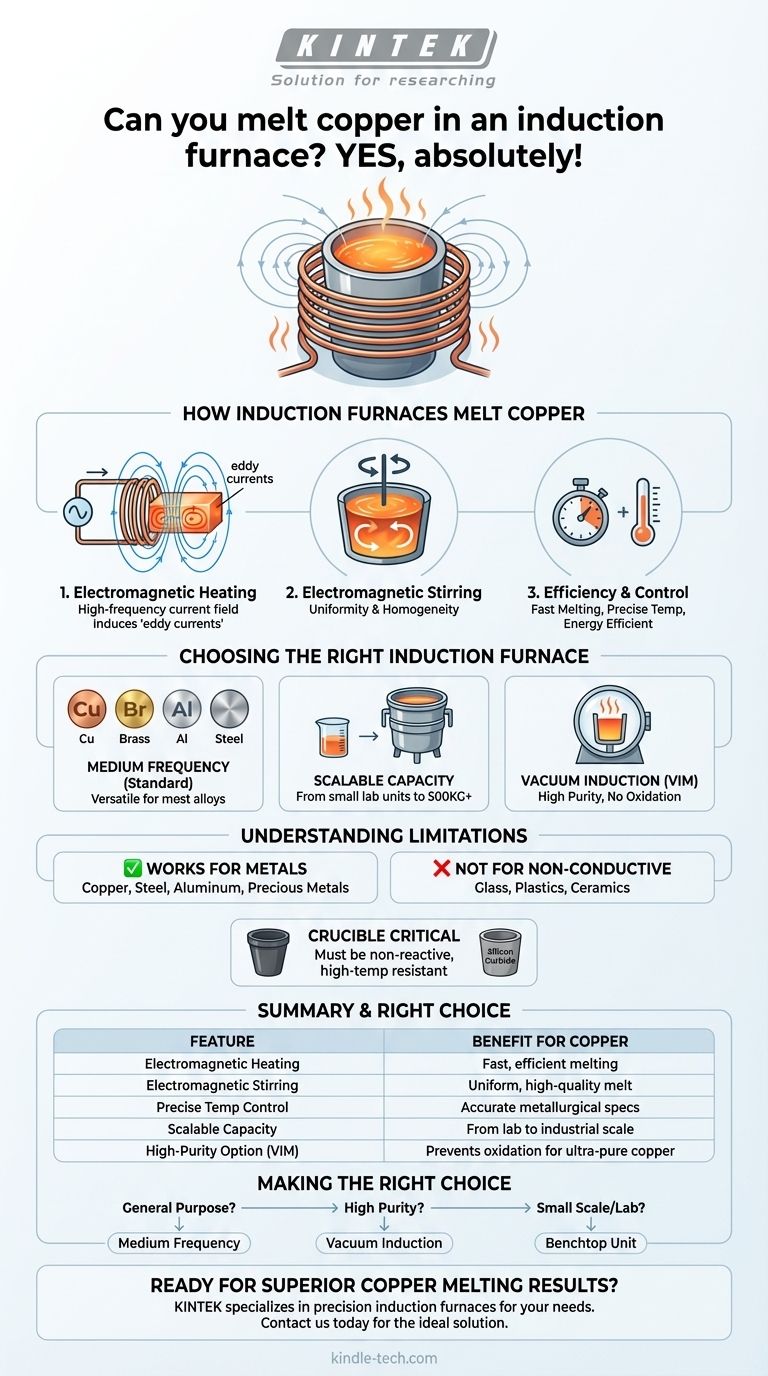

Comment les fours à induction font fondre le cuivre

Le principe du chauffage électromagnétique

Un four à induction n'utilise pas de flamme externe ni d'élément chauffant pour faire fondre le métal. Au lieu de cela, un courant électrique à haute fréquence est transmis à travers une bobine de cuivre qui entoure un récipient non conducteur, ou creuset, contenant la charge métallique.

Ce courant génère un champ magnétique puissant et rapidement alternatif. Le champ magnétique pénètre le cuivre à l'intérieur du creuset et y induit de forts courants électriques, connus sous le nom de courants de Foucault. La résistance électrique inhérente du cuivre provoque la génération d'une chaleur immense par ces courants de Foucault, faisant fondre le métal de l'intérieur vers l'extérieur.

L'avantage de l'agitation électromagnétique

Un avantage significatif de la fusion par induction est l'action d'agitation naturelle créée par les forces magnétiques. Ce mouvement constant et doux garantit que le cuivre en fusion est uniforme en température.

Ceci est particulièrement critique lors de la création d'alliages. L'action d'agitation garantit que les ajouts comme le zinc (pour le laiton) ou l'étain (pour le bronze) sont entièrement mélangés, ce qui donne une fonte complètement homogène et de haute qualité.

Efficacité et contrôle

Étant donné que la chaleur est générée directement dans la charge de cuivre, le processus est extrêmement rapide et économe en énergie. Très peu de chaleur perdue est rejetée dans l'environnement par rapport aux fours à combustible. Cela permet également un contrôle de température très précis, ce qui est vital pour respecter les spécifications métallurgiques.

Choisir le bon four à induction

Les fours à moyenne fréquence sont la norme

Pour la plupart des applications impliquant le cuivre et les métaux non ferreux, les fours à induction à moyenne fréquence sont la norme de l'industrie. Comme indiqué dans les spécifications de fonderie, ces systèmes sont spécifiquement conçus pour faire fondre efficacement des matériaux tels que le cuivre, le laiton, l'aluminium, l'or et l'argent.

Adapter la capacité à vos besoins

La technologie à induction est hautement évolutive. Les fours sont disponibles dans une vaste gamme de tailles, allant des petites unités de paillasse avec une capacité de quelques kilogrammes pour les laboratoires ou les bijoutiers, jusqu'aux unités industrielles capables de faire fondre 500 kg ou plus par lot.

Induction sous vide pour une haute pureté

Pour les applications exigeant la plus haute pureté, comme dans l'électronique ou l'aérospatiale, un four à induction sous vide (VIM) est utilisé. Ce four spécialisé fonctionne sous vide pour empêcher le cuivre en fusion de réagir avec l'oxygène ou l'azote de l'air, ce qui pourrait introduire des impuretés.

Comprendre les limites

Un large spectre de métaux

La polyvalence d'un four à induction est une force principale. Le même four utilisé pour le cuivre peut généralement être utilisé pour faire fondre l'acier, l'acier inoxydable, l'aluminium et les métaux précieux. Il suffit d'ajuster les réglages de puissance et de s'assurer que vous avez le bon creuset pour la température cible.

Inadapté aux matériaux non conducteurs

Le principe fondamental du chauffage par induction repose sur le fait que le matériau est un conducteur électrique. Par conséquent, il est totalement inadapté à la fusion de matériaux non métalliques comme le verre, les plastiques ou les céramiques. Ces matériaux nécessitent des technologies différentes, telles qu'un four moufle, qui repose sur la chaleur rayonnante.

Le choix du creuset est critique

Le creuset qui contient le cuivre en fusion doit être capable de résister à des températures extrêmes sans réagir avec le métal. Il doit également être un isolant électrique afin de ne pas chauffer lui-même. Des matériaux comme le graphite, le carbure de silicium ou le graphite-argile sont des choix courants pour faire fondre le cuivre.

Faire le bon choix pour votre application

Le choix du four approprié dépend des objectifs spécifiques de votre projet.

- Si votre objectif principal est la fusion polyvalente et à usage général : Un four à induction standard à moyenne fréquence offre le meilleur équilibre entre efficacité et flexibilité pour le cuivre, le laiton, l'aluminium et l'acier.

- Si votre objectif principal est de produire du cuivre de haute pureté ou des alliages réactifs : Un four à induction sous vide est nécessaire pour éviter la contamination par les gaz atmosphériques.

- Si votre objectif principal est la coulée à petite échelle ou la recherche en laboratoire : Un four à induction de paillasse de petite capacité (3-15 kg) est une solution rentable et très performante.

En comprenant ces principes, vous pouvez choisir en toute confiance la bonne technologie d'induction pour vos besoins spécifiques de fusion du cuivre.

Tableau récapitulatif :

| Caractéristique | Avantage pour la fusion du cuivre |

|---|---|

| Chauffage électromagnétique | La chaleur est générée directement dans le cuivre pour une fusion rapide et efficace. |

| Agitation électromagnétique | Crée une masse fondue uniforme et homogène, essentielle pour les alliages de qualité. |

| Contrôle précis de la température | Permet de respecter des spécifications métallurgiques précises. |

| Capacité évolutive | Disponible à partir de petites unités de paillasse jusqu'à de grands fours industriels (500 kg et plus). |

| Option haute pureté (VIM) | La fusion par induction sous vide empêche l'oxydation pour un cuivre ultra-pur. |

Prêt à obtenir des résultats supérieurs en fusion de cuivre ?

KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les fours à induction parfaitement adaptés à la fusion du cuivre, du laiton, du bronze et d'autres métaux non ferreux. Que vous ayez besoin d'une unité de paillasse polyvalente pour la R&D ou d'un système à haute capacité pour la production, nos solutions offrent l'efficacité, le contrôle et la qualité dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et trouver le four à induction idéal pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment faire fondre le métal dans un four à induction ? Un guide pour une fusion rapide, propre et efficace

- Quel est le principe de fonctionnement d'un four à induction à haute fréquence ? Maîtrisez la fusion rapide et propre des métaux

- Quelle est la différence entre un four à induction et un four à arc ? Choisir la bonne technologie de fusion

- Le chauffage par induction ne fonctionne-t-il que sur les métaux ? Déverrouiller la science pour les non-métaux

- Quels sont les avantages du four à induction à noyau ? Atteignez une efficacité énergétique inégalée pour la fusion à grand volume

- Quel type de four est utilisé pour la coulée ? Adaptez votre métal à la bonne technologie de fusion

- Quel est le produit d'un four à induction ? Métal en fusion homogène de haute pureté pour les alliages de précision

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance