Oui, vous pouvez réchauffer un joint brasure, mais les conséquences et la faisabilité dépendent entièrement de votre objectif, des températures impliquées et de l'alliage de brasure spécifique utilisé. Que vous effectuiez une réparation, démontiez un composant ou réalisiez un traitement thermique post-brasage, le réchauffage est une opération courante mais techniquement sensible qui nécessite un contrôle précis.

Le réchauffage d'un joint brasure est une procédure standard pour la réparation et le démontage. Cependant, la clé du succès est de comprendre que chaque cycle de chauffage modifie la métallurgie fondamentale du joint. Un chauffage incontrôlé ou répété peut dégrader l'intégrité du joint en favorisant la croissance de composés fragiles à l'interface des métaux de base et d'apport.

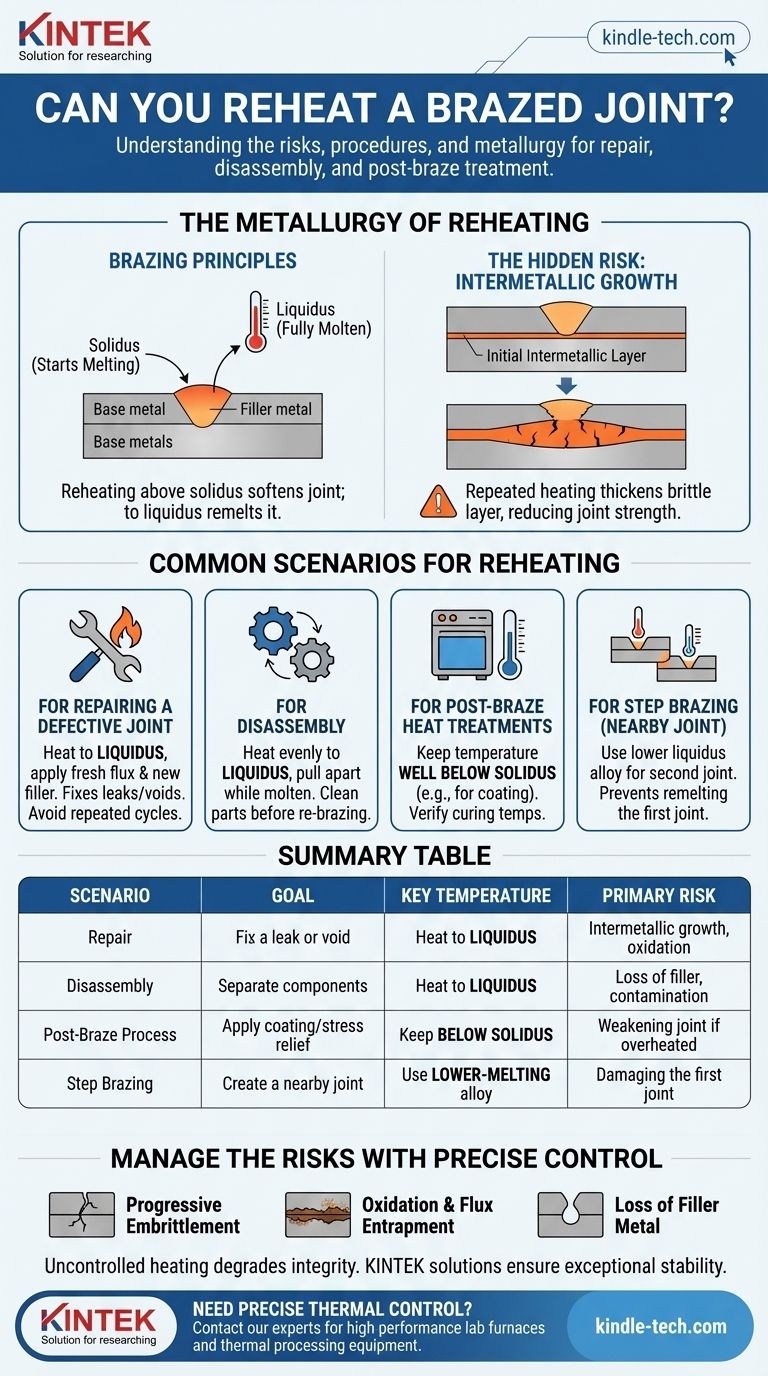

La métallurgie du réchauffage

Pour prendre une décision éclairée, vous devez d'abord comprendre ce qui se passe à l'intérieur du joint à des températures élevées.

Principes du brasage : Solidus et Liquidus

Un joint brasure est formé lorsqu'un métal d'apport est chauffé au-dessus de son point de fusion et attiré dans un espace entre les métaux de base par capillarité.

Chaque alliage de brasure possède deux températures critiques : le solidus, où il commence à fondre, et le liquidus, où il devient complètement liquide. L'intervalle entre les deux est la plage de "pâte" ou de fusion.

Réchauffer un joint au-dessus de sa température de solidus le fera ramollir et perdre de sa résistance. Le réchauffer jusqu'à sa température de liquidus permettra au métal d'apport de couler à nouveau, refondant essentiellement le joint.

Le risque caché : La croissance des intermétalliques

Pendant le processus de brasage initial, une couche très mince d'un nouveau composé métallique mixte, appelé intermétallique, se forme là où le métal d'apport et les métaux de base se rencontrent. Cette couche est essentielle pour une liaison solide.

Cependant, cette couche intermétallique est plus dure et plus fragile que le métal d'apport ou les métaux de base. Chaque fois que le joint est réchauffé pendant une période prolongée, cette couche peut s'épaissir, rendant l'ensemble du joint progressivement plus fragile et susceptible de se fissurer sous contrainte ou vibration.

Scénarios courants de réchauffage d'un joint

Votre raison de réchauffer le joint dicte la procédure correcte et le niveau de risque.

Pour réparer un joint défectueux

C'est la raison la plus courante de réchauffage. Si un joint présente une fuite ou un vide, il peut souvent être réparé en le réchauffant jusqu'à la température de liquidus du métal d'apport pour refondre l'alliage.

Pour une réparation réussie, vous devez appliquer un nouveau décapant pour nettoyer le joint et déplacer les oxydes. Il est également courant d'ajouter une petite quantité de nouveau métal d'apport pour s'assurer que l'espace est complètement rempli. Il s'agit souvent d'une solution ponctuelle viable.

Pour le démontage des composants

Pour séparer un assemblage brasé, vous devez chauffer uniformément toute la zone du joint jusqu'à la température de liquidus du métal d'apport.

Une fois que le métal d'apport est complètement fondu, les composants peuvent être séparés. Sachez que les pièces seront recouvertes de l'ancien métal d'apport, qui doit être nettoyé mécaniquement ou chimiquement avant de pouvoir être re-brasé.

Pour les traitements thermiques post-brasage

Les processus tels que le revêtement en poudre ou la relaxation des contraintes nécessitent que l'ensemble de l'assemblage soit chauffé dans un four. Ceci est parfaitement sûr tant que la température du four reste bien en dessous de la température de solidus du métal d'apport de brasure.

Vérifiez toujours la température de durcissement du revêtement et comparez-la au point de solidus spécifié par le fabricant du métal d'apport.

Pour créer un joint à proximité (Brasage étagé)

Lorsque vous devez braser un autre joint à proximité d'un joint existant, la meilleure pratique est le brasage étagé.

Cette technique consiste à utiliser un alliage de brasure à haute température pour le premier joint, suivi d'un alliage différent avec une température de liquidus plus basse pour le second joint. Cela vous permet de former le second joint sans amener le premier près de son point de fusion.

Comprendre les compromis et les risques

Bien que le réchauffage soit possible, il n'est pas sans risques que vous devez gérer avec soin.

Fragilisation progressive

Comme mentionné, le principal risque métallurgique est la croissance de la couche intermétallique. Bien qu'un cycle de réparation unique et rapide puisse avoir un effet minimal, des cycles de réchauffage multiples dégraderont presque certainement la ductilité et la durée de vie en fatigue du joint.

Oxydation et piégeage du décapant

Réchauffer un joint sans décapant adéquat ou atmosphère protectrice provoquera la formation d'oxydes à la surface du métal d'apport et des métaux de base. Ces oxydes empêchent le métal d'apport de se lier à nouveau correctement.

Appliquer trop de chaleur trop rapidement peut également "brûler" le décapant, le rendant inactif et piégeant potentiellement des résidus corrosifs à l'intérieur du joint.

Perte de métal d'apport

Lorsque vous ramenez un joint à sa température de liquidus, le métal d'apport coulera. Si la pièce est mal orientée ou si le chauffage est inégal, l'alliage peut s'écouler hors du joint, créant des vides et affaiblissant la connexion.

Faire le bon choix pour votre objectif

Votre approche doit être dictée par votre objectif spécifique d'ingénierie ou de maintenance.

- Si votre objectif principal est la réparation : Réchauffez le joint au liquidus, appliquez un nouveau décapant et ajoutez une petite quantité de nouveau métal d'apport, mais évitez les cycles de réparation répétés sur le même joint.

- Si votre objectif principal est le démontage : Chauffez uniformément la zone du joint jusqu'à la température de liquidus du métal d'apport et séparez les composants pendant que l'alliage est complètement fondu.

- Si vous effectuez un processus post-brasage (comme le revêtement) : Assurez-vous que la température du processus reste toujours bien en dessous de la température de solidus de l'alliage de brasure.

- Si vous concevez un assemblage multi-joints : Concevez de manière proactive pour le succès en utilisant la technique du brasage étagé avec des alliages aux points de fusion séquentiellement inférieurs.

En comprenant ces principes fondamentaux, vous pouvez gérer le processus de réchauffage pour atteindre votre objectif sans compromettre l'intégrité à long terme de votre assemblage.

Tableau récapitulatif :

| Scénario | Objectif | Température clé | Risque principal |

|---|---|---|---|

| Réparation | Corriger une fuite ou un vide | Chauffer au liquidus du métal d'apport | Croissance intermétallique, oxydation |

| Démontage | Séparer les composants | Chauffer au liquidus du métal d'apport | Perte de métal d'apport, contamination des pièces |

| Processus post-brasage | Appliquer un revêtement ou une relaxation des contraintes | Rester en dessous du solidus du métal d'apport | Affaiblissement du joint en cas de surchauffe |

| Brasage étagé | Créer un joint à proximité | Utiliser un alliage à point de fusion plus bas | Endommagement du premier joint |

Besoin d'un contrôle thermique précis pour vos processus de brasage et post-brasage ?

Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire haute performance et les équipements de traitement thermique qui offrent le chauffage précis et uniforme requis pour un brasage, une réparation et un traitement thermique réussis. Nos solutions vous aident à éviter les risques de croissance intermétallique et d'oxydation en offrant une stabilité et un contrôle de température exceptionnels.

Que vous soyez en R&D, en fabrication ou en maintenance, les équipements de KINTEK sont conçus pour répondre aux exigences strictes des travaux métallurgiques. Contactez nos experts thermiques dès aujourd'hui pour trouver le four parfait pour vos applications de brasage spécifiques et garantir l'intégrité de vos assemblages critiques.

Guide Visuel

Produits associés

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la densité du graphite ? Un indicateur clé de performance et de qualité

- Pourquoi le point de fusion du graphite est-il élevé ? Libérer la puissance des liaisons covalentes fortes

- Pourquoi le graphite est-il si difficile à faire fondre ? Le secret réside dans sa structure atomique

- À quelle température le graphite fond-il ? Comprendre son changement de phase extrême

- Pourquoi le graphite ne peut-il pas conduire l'électricité ? Le secret de sa haute conductivité électrique dévoilé