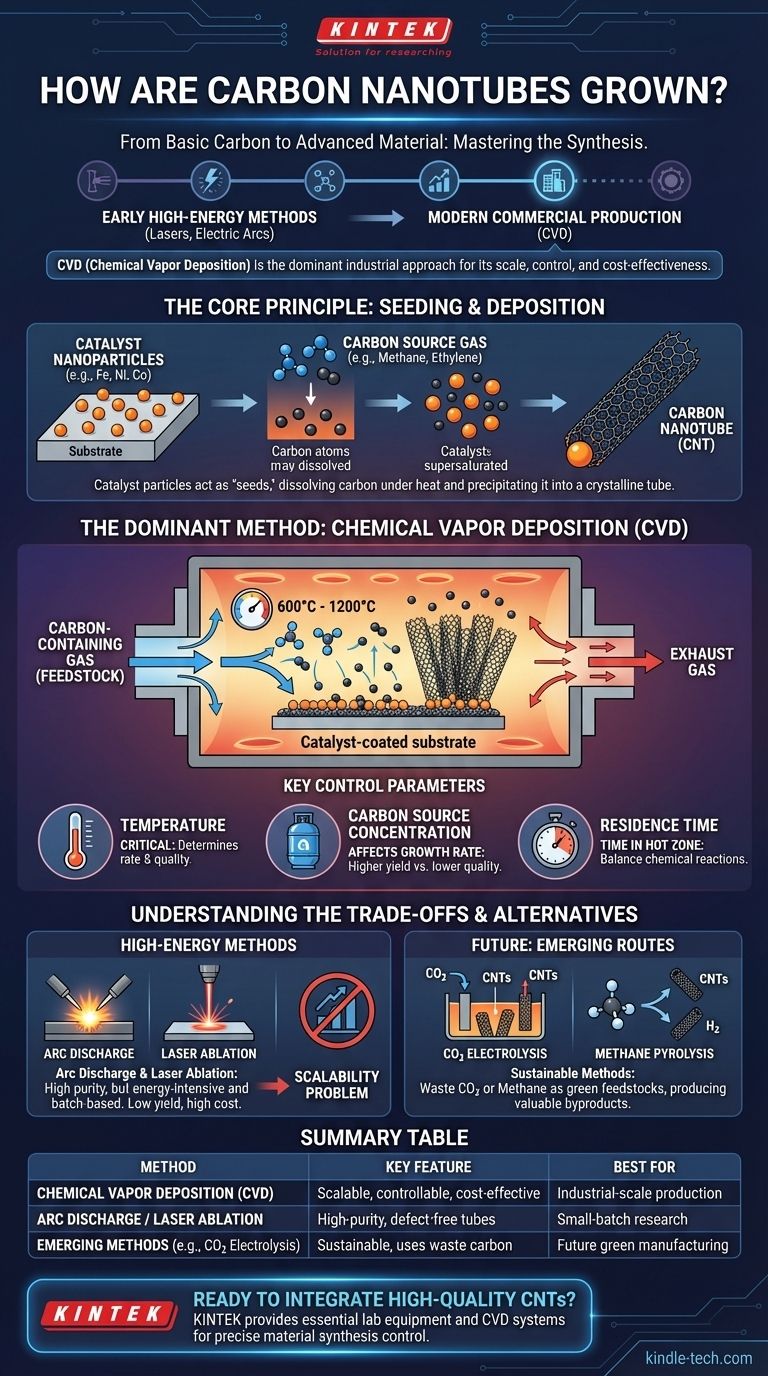

À la base, la croissance d'un nanotube de carbone implique de fournir une source de carbone et les bonnes conditions énergétiques pour assembler les atomes de carbone en une structure cylindrique, en forme de tube. Alors que les premières méthodes utilisaient des techniques à haute énergie comme les lasers ou les arcs électriques, la grande majorité de la production moderne à l'échelle commerciale repose sur un processus plus contrôlable appelé Dépôt Chimique en Phase Vapeur (CVD).

La clé pour comprendre la synthèse des nanotubes de carbone est de reconnaître qu'il ne s'agit pas d'une seule méthode, mais d'une famille de processus. Le choix de la méthode est un compromis entre l'échelle, le coût et la qualité finale des nanotubes produits, le CVD représentant l'approche la plus équilibrée et dominante pour les applications industrielles.

Le Principe Fondamental : Amorçage et Dépôt

Avant d'examiner des méthodes spécifiques, il est crucial de comprendre le mécanisme fondamental. Presque toute la croissance des CNT repose sur un catalyseur.

Le Rôle de la Particule Catalytique

Un substrat est préparé avec une fine couche de nanoparticules catalytiques métalliques, typiquement du fer, du nickel ou du cobalt.

Ces nanoparticules agissent comme des "germes". Sous haute chaleur, les molécules de gaz contenant du carbone se décomposent, et les atomes de carbone se dissolvent dans ou sur la particule catalytique.

Lorsque le catalyseur devient sursaturé en carbone, les atomes de carbone précipitent en une structure cristalline et tubulaire, formant le nanotube. Le diamètre de la particule catalytique dicte souvent le diamètre du nanotube résultant.

La Méthode Dominante : Dépôt Chimique en Phase Vapeur (CVD)

Le CVD est le cheval de bataille de l'industrie des nanotubes de carbone car il est hautement évolutif et offre un excellent contrôle sur le produit final.

Comment fonctionne le CVD

Le processus implique de placer le substrat recouvert de catalyseur dans un four. Le four est chauffé à une température spécifique, typiquement entre 600°C et 1200°C.

Un gaz contenant du carbone (la matière première ou source de carbone), tel que le méthane, l'éthylène ou l'acétylène, est ensuite introduit dans la chambre.

La chaleur élevée provoque la décomposition du gaz, déposant des atomes de carbone sur les particules catalytiques, où ils s'auto-assemblent en nanotubes.

Paramètres de Contrôle Clés

Le succès de la synthèse CVD dépend d'un contrôle précis de plusieurs paramètres de fonctionnement.

- Température : C'est l'un des facteurs les plus critiques. Elle détermine le taux de décomposition du gaz et la qualité des nanotubes résultants. Trop basse, la croissance est inefficace ; trop élevée, du carbone amorphe ou d'autres structures indésirables peuvent se former.

- Concentration de la Source de Carbone : La quantité de gaz de matière première carbonée introduite affecte le taux de croissance. Une concentration plus élevée peut augmenter le rendement mais risque également de créer des tubes de moindre qualité, multicouches ou défectueux.

- Temps de Résidence : C'est la durée pendant laquelle le gaz carboné reste dans la zone chaude du réacteur. Il doit être suffisamment long pour que les réactions chimiques se produisent, mais suffisamment court pour éviter les réactions secondaires indésirables.

Comprendre les Compromis

Bien que le CVD soit dominant, des méthodes plus anciennes existent toujours et mettent en évidence les compromis d'ingénierie impliqués dans la production de CNT.

Méthodes à Haute Énergie : Décharge Arc et Ablation Laser

La décharge arc implique de créer un arc électrique à courant élevé entre deux électrodes de carbone dans une atmosphère de gaz inerte. La chaleur intense vaporise le carbone, qui se condense ensuite pour former des nanotubes.

L'ablation laser utilise un laser de haute puissance pour vaporiser une cible de carbone. Un gaz inertiel balaye le carbone vaporisé de la zone chaude vers une surface plus froide, où il se condense en nanotubes.

Le Problème de l'Évolutivité

La décharge arc et l'ablation laser sont toutes deux énergivores et fonctionnent par lots, ce qui les rend difficiles et coûteuses à mettre à l'échelle pour la production industrielle. Bien qu'elles puissent produire des nanotubes de très haute qualité, leur faible rendement et leur coût élevé les ont reléguées à des applications de recherche de niche.

En revanche, le CVD fonctionne à des températures et pressions plus basses et peut être configuré pour une production continue, ce qui le rend beaucoup plus économiquement viable pour les tonnes de matériaux requis par l'industrie.

L'Avenir : Nouvelles Voies de Synthèse

La recherche explore activement des moyens plus durables et rentables de produire des CNT.

Du CO2 Déchet aux Nanotubes

Une méthode prometteuse consiste à capturer le dioxyde de carbone (CO2) et à utiliser l'électrolyse dans des sels fondus. Un courant électrique décompose le CO2, libérant de l'oxygène et fournissant les atomes de carbone nécessaires à la croissance des nanotubes sur une cathode.

Pyrolyse du Méthane

Une autre approche verte est la pyrolyse (décomposition thermique sans oxygène) du méthane. Ce processus divise le méthane en carbone solide – sous forme de nanotubes de carbone – et en hydrogène gazeux (H2) précieux et à combustion propre, créant deux produits de valeur à partir d'une seule matière première.

Faire le Bon Choix pour Votre Objectif

La méthode de synthèse optimale est définie par l'application prévue des nanotubes de carbone.

- Si votre objectif principal est la production à l'échelle industrielle : Le Dépôt Chimique en Phase Vapeur (CVD) est le seul choix pratique en raison de son évolutivité, de son contrôle et de sa rentabilité supérieure.

- Si votre objectif principal est d'obtenir des échantillons de haute pureté, sans défaut, pour la recherche fondamentale : La décharge arc ou l'ablation laser peuvent être envisagées pour de petits lots, bien que les techniques CVD avancées soient également très performantes.

- Si votre objectif principal est la durabilité environnementale et les processus futurs : Les méthodes émergentes comme l'électrolyse du CO2 ou la pyrolyse du méthane représentent la prochaine génération de fabrication de CNT.

En fin de compte, maîtriser la croissance des nanotubes de carbone consiste à contrôler précisément la transformation de sources de carbone simples en matériaux avancés et performants.

Tableau Récapitulatif :

| Méthode | Caractéristique Clé | Idéal Pour |

|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Évolutif, contrôlable, rentable | Production à l'échelle industrielle |

| Décharge Arc / Ablation Laser | Tubes de haute pureté, sans défaut | Recherche en petits lots |

| Méthodes Émergentes (ex. Électrolyse du CO2) | Durable, utilise le carbone déchet | Future fabrication verte |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels pour la synthèse de matériaux avancés, y compris les systèmes CVD. Notre expertise vous assure de disposer des outils fiables nécessaires pour obtenir un contrôle précis de votre processus de croissance de CNT. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et accélérer vos innovations en science des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelles sont les méthodes de dépôt chimique en phase vapeur du graphène ? Un guide du TCVD, du PECVD et plus encore

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quel est le rôle de l'argon dans le CVD ? Maîtriser le contrôle précis du dépôt de couches minces

- Comment les systèmes de dépôt chimique en phase vapeur (CVD) garantissent-ils la qualité des matériaux ? Contrôle de précision pour les électrodes revêtues de graphène

- Quels sont les avantages du dépôt chimique en phase vapeur ? Obtenez des couches minces de qualité supérieure pour votre laboratoire

- Qu'est-ce que le processus de pulvérisation cathodique d'aluminium ? Un guide sur le dépôt de couches minces

- À quoi sert la technologie de dépôt ? Libérez l'ingénierie de surface avancée pour vos produits

- Quelle est la théorie du pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces à haut rendement