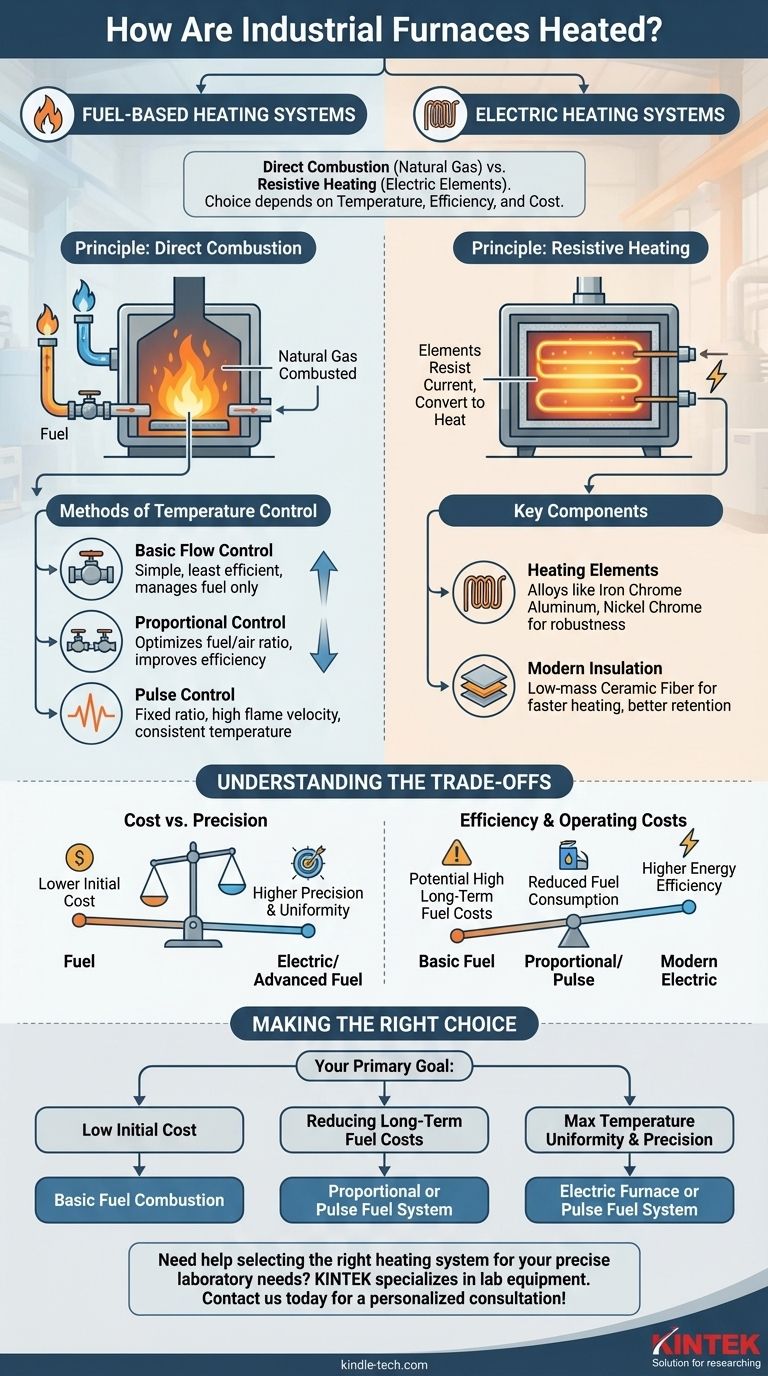

Les fours industriels sont chauffés en utilisant l'une des deux méthodes principales : la combustion directe de combustible, tel que le gaz naturel, ou la conversion de l'électricité en chaleur via des éléments chauffants résistifs. Le choix entre ces méthodes dépend des exigences spécifiques en matière de contrôle de la température, d'efficacité et de coût pour le processus industriel.

La décision fondamentale en matière de chauffage de four n'est pas simplement entre le combustible et l'électrique. C'est un choix stratégique entre la puissance brute et le coût initial plus faible de la combustion, et la précision et l'efficacité thermique offertes par les systèmes électriques modernes.

Systèmes de Chauffage à Combustible

La combustion de combustible est une méthode traditionnelle et puissante pour générer des températures élevées dans un cadre industriel. Ces systèmes fonctionnent en brûlant directement le combustible à l'intérieur de la chambre interne du four.

Le Principe de la Combustion Directe

Le combustible le plus courant est le gaz naturel, qui est brûlé pour libérer de l'énergie thermique. Cette méthode de chauffage direct est efficace pour atteindre des températures très élevées requises pour des processus comme la fusion des métaux ou la cuisson de la céramique.

Méthodes de Contrôle de la Température

L'efficacité et la constance d'un four à combustible dépendent fortement de son système de contrôle.

- Contrôle de Débit Basique : C'est la méthode la plus simple et la moins coûteuse, gérant uniquement le débit de combustible. Cependant, c'est la moins efficace car elle n'optimise pas le mélange air-combustible.

- Contrôle Proportionnel : Un système plus avancé qui contrôle à la fois l'alimentation en combustible et en air. En maintenant un rapport optimal, il améliore considérablement l'efficacité énergétique et réduit les coûts d'exploitation à long terme.

- Contrôle par Impulsions : Ce système sophistiqué maintient un rapport fixe et très efficace de combustible et d'air. Il assure une distribution de température constante en garantissant une vitesse de flamme élevée tout au long du cycle de processus.

Systèmes de Chauffage Électriques

Les fours électriques génèrent de la chaleur en faisant passer un courant électrique à travers un élément chauffant, qui résiste au flux d'électricité et convertit cette énergie en chaleur.

Comment la Chaleur Électrique est Générée

Ce processus repose sur des éléments chauffants résistifs. La conception et le matériau de ces éléments sont essentiels à la performance du four, déterminant sa température maximale et sa durée de vie opérationnelle.

Matériaux Courants des Éléments Chauffants

Pour la plupart des applications industrielles, les éléments chauffants sont fabriqués à partir d'alliages robustes comme le fer-chrome-aluminium ou les alliages nickel-chrome. Bien que les métaux précieux soient utilisés dans la recherche spécialisée ou la fabrication de verre, leur coût élevé les rend peu pratiques pour un usage industriel général.

Le Rôle de l'Isolation Moderne

La performance des fours électriques a été grandement améliorée par les avancées en matière d'isolation. L'isolation en fibre céramique à faible masse et formée sous vide offre une capacité thermodynamique supérieure, permettant au four de chauffer plus rapidement et de retenir la chaleur plus efficacement.

Comprendre les Compromis

Le choix d'une méthode de chauffage implique d'équilibrer les coûts, le contrôle et les besoins opérationnels. Il n'existe pas de solution unique "meilleure" pour toutes les applications.

Coût vs. Précision

Les systèmes à combustible, en particulier ceux avec des contrôles basiques, ont souvent un coût d'investissement initial plus faible. Cependant, les fours électriques et les systèmes à combustible à contrôle par impulsions avancés offrent une précision et une uniformité de température bien supérieures, ce qui est essentiel pour les processus sensibles.

Efficacité et Coûts d'Exploitation

Bien que les systèmes à combustible basiques soient peu coûteux à installer, leur inefficacité peut entraîner des coûts de combustible élevés à long terme. Les systèmes de contrôle proportionnel et par impulsions sont conçus spécifiquement pour réduire la consommation de combustible et diminuer les dépenses d'exploitation. De même, les propriétés thermodynamiques améliorées des fours électriques modernes avec une isolation avancée conduisent à une efficacité énergétique globale plus élevée.

Faire le Bon Choix pour Votre Processus

Votre objectif industriel spécifique déterminera la technologie de chauffage la plus appropriée.

- Si votre objectif principal est un faible coût initial : Un système de combustion basique, uniquement à combustible, est l'option la plus simple et la moins chère.

- Si votre objectif principal est de réduire les coûts de combustible à long terme : Un système de combustible à contrôle proportionnel ou par impulsions offre le meilleur rendement grâce à une efficacité énergétique supérieure.

- Si votre objectif principal est une uniformité et une précision maximales de la température : Un four électrique avec une isolation céramique moderne ou un système de combustible à contrôle par impulsions fournira les résultats les plus constants.

En fin de compte, choisir le bon système de chauffage consiste à aligner les capacités de la technologie avec les exigences précises de votre application industrielle.

Tableau Récapitulatif :

| Méthode de Chauffage | Caractéristique Clé | Idéal Pour |

|---|---|---|

| Combustion de Combustible | Haute puissance, coût initial plus faible | Processus à haute température comme la fusion des métaux |

| Résistance Électrique | Précision et uniformité de température supérieures | Processus nécessitant un contrôle thermique exact |

| Contrôle Avancé du Combustible | Efficacité énergétique optimisée (Proportionnel/Impulsions) | Réduction des coûts d'exploitation à long terme |

Besoin d'aide pour choisir le bon système de chauffage pour votre four industriel ? Le choix entre le chauffage au combustible et le chauffage électrique a un impact direct sur l'efficacité de votre processus, la qualité de vos produits et vos coûts d'exploitation. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis de chauffage en laboratoire. Nos experts peuvent vous aider à naviguer les compromis pour trouver la solution parfaite pour votre application. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.