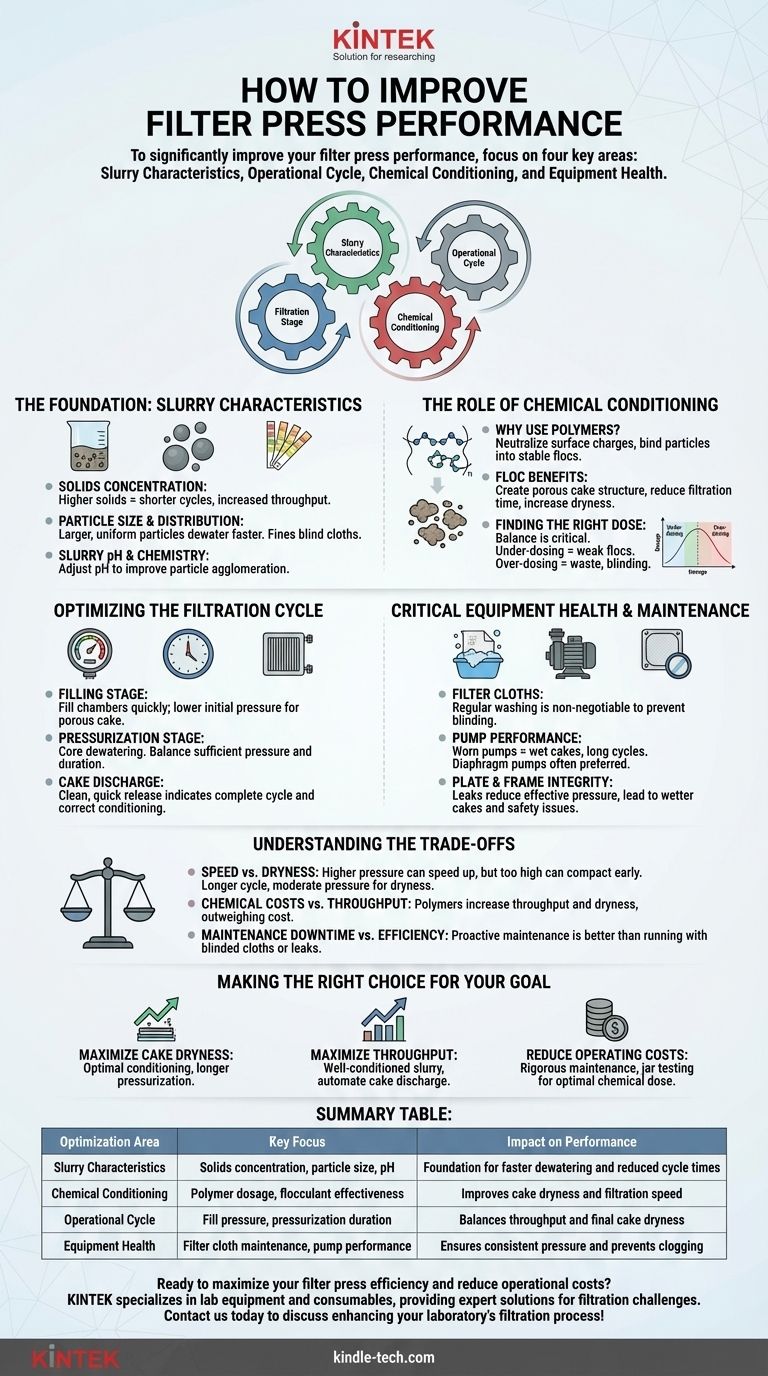

Pour améliorer considérablement les performances de votre presse à filtre, vous devez vous concentrer sur quatre domaines clés : les caractéristiques de la boue d'alimentation, l'optimisation du cycle opérationnel (pression et temps), l'efficacité du conditionnement chimique et l'état de votre équipement, en particulier les toiles filtrantes. L'amélioration de l'un de ces éléments peut apporter des avantages, mais leur optimisation en tant que système intégré produit les résultats les plus spectaculaires et les plus durables.

L'optimisation de la presse à filtre ne repose pas sur un seul réglage magique, mais sur l'équilibre systématique entre les caractéristiques de la boue, le cycle opérationnel et l'état de l'équipement. Les plus grands gains sont obtenus en traitant la filtration comme un processus complet, et non comme une simple étape mécanique.

La Fondation : Caractéristiques de la Boue

Le matériau que vous introduisez dans la presse est le facteur le plus important déterminant ses performances. Une boue incohérente ou mal conditionnée ruinera tous les autres efforts d'optimisation.

Concentration en Solides

Une concentration plus élevée de solides dans la boue d'alimentation signifie qu'il y a moins d'eau à éliminer par cycle. Cela se traduit directement par des temps de cycle plus courts et un débit global accru.

Taille et Distribution des Particules

Les fines particules, ou « fines », sont notoirement difficiles à déshydrater et peuvent rapidement encrasser les toiles filtrantes. Une boue contenant des particules plus grosses et plus uniformes se déshydratera beaucoup plus rapidement et plus complètement.

pH et Chimie de la Boue

La charge de surface des particules, influencée par le pH, peut les amener à se repousser et à résister à l'agglomération. L'ajustement du pH peut parfois être une première étape simple pour améliorer la manière dont les particules s'agglomèrent pour une déshydratation plus facile.

Le Rôle du Conditionnement Chimique

Pour de nombreuses boues, en particulier celles contenant des particules fines, le pressage mécanique seul est inefficace. Les conditionneurs chimiques sont des outils essentiels pour préparer la boue à une déshydratation efficace.

Pourquoi Utiliser des Polymères ?

Les polymères, en particulier les floculants, sont des molécules à longue chaîne qui neutralisent les charges de surface des fines particules. Cela permet aux particules de s'associer en agrégats plus grands et plus stables appelés « flocs ».

Ces flocs créent une structure de gâteau plus poreuse et stable. Cette structure permet à l'eau de s'échapper plus facilement pendant le cycle de pressage, réduisant considérablement le temps de filtration et augmentant la sécheresse finale du gâteau.

Trouver la Bonne Dose

Le dosage du polymère est un exercice d'équilibre critique. Un sous-dosage entraîne des flocs faibles et de mauvaises performances. Un surdosage est gaspillé, peut « gluantifier » les particules et encrasser les toiles filtrantes, ce qui est souvent pire que de n'utiliser aucun polymère. Le test au bocal est une étape cruciale pour déterminer le dosage optimal pour votre boue spécifique.

Optimisation du Cycle de Filtration

Les paramètres opérationnels que vous définissez pour la presse à filtre contrôlent directement l'équilibre entre la vitesse et l'efficacité.

L'Étape de Remplissage

L'objectif de l'étape de remplissage est de remplir chaque chambre avec de la boue le plus rapidement possible sans former prématurément un gâteau dense et imperméable contre la toile. L'utilisation d'une pression d'alimentation initiale plus faible peut aider à créer une couche de gâteau initiale plus poreuse.

L'Étape de Pressurisation

C'est la phase principale de déshydratation. L'augmentation progressive de la pression d'alimentation force l'eau à sortir du gâteau. La clé est d'appliquer une pression suffisante pendant une durée suffisante pour atteindre la sécheresse de gâteau cible sans encrasser le média filtrant.

Déchargement du Gâteau

Un gâteau sec et bien formé se détachera proprement et rapidement des toiles. Si les gâteaux sont collants et difficiles à enlever, c'est un indicateur clair que votre cycle de déshydratation est incomplet ou que votre conditionnement de boue est déréglé.

Santé et Maintenance Critiques de l'Équipement

Même une boue parfaitement conditionnée et un cycle optimisé échoueront si l'équipement n'est pas en bon état de fonctionnement.

Les Toiles Filtrantes : Le Héros Méconnu

Les toiles filtrantes sont le composant le plus critique. Si elles sont encrassées (bouchées par des particules fines), l'eau ne peut pas passer, quelle que soit la hauteur à laquelle vous augmentez la pression. Un lavage régulier et efficace des toiles est non négociable pour des performances constantes.

Performance de la Pompe

La pompe d'alimentation doit être capable de fournir le volume requis à la pression nécessaire. Une pompe usée ou mal dimensionnée sera incapable d'atteindre la pression cible, entraînant des gâteaux humides et des temps de cycle prolongés. Les pompes à membrane sont souvent préférées pour leur capacité à gérer les solides et les pressions variables.

Intégrité des Plaques et des Montures

Les plaques qui fuient ou les surfaces d'étanchéité des toiles endommagées réduisent la pression effective dans les chambres. Cela entraîne des gâteaux plus humides, en particulier dans les zones proches de la fuite, et crée des problèmes de sécurité et d'entretien ménager.

Comprendre les Compromis

L'amélioration des performances de la presse à filtre implique rarement de maximiser une seule variable. Cela implique de faire des compromis intelligents.

Vitesse vs. Sécheresse

Augmenter la pression d'alimentation peut raccourcir les temps de cycle, mais une pression excessivement élevée peut compacter le gâteau trop tôt, emprisonnant l'eau à l'intérieur et encrassant les toiles. Parfois, un cycle plus long à une pression plus modérée donne un produit final beaucoup plus sec.

Coûts Chimiques vs. Débit

Les polymères représentent un coût opérationnel direct, mais leur capacité à augmenter considérablement le débit et la sécheresse du gâteau fournit souvent un retour sur investissement qui dépasse largement la dépense. Affamer le processus en produits chimiques pour économiser de l'argent peut entraîner des coûts plus élevés en main-d'œuvre, en transport et en élimination des gâteaux humides.

Temps d'Arrêt de Maintenance vs. Efficacité

Mettre la presse hors ligne pour un lavage complet des toiles ou une maintenance des plaques coûte du temps à court terme. Cependant, fonctionner avec des toiles encrassées ou des plaques qui fuient est beaucoup plus inefficace et coûteux à long terme en raison de mauvaises performances et de dommages potentiels à l'équipement.

Faire le Bon Choix pour Votre Objectif

Votre stratégie d'optimisation doit être guidée par votre objectif principal.

- Si votre objectif principal est de maximiser la sécheresse du gâteau : Privilégiez un conditionnement chimique optimal pour des flocs solides et autorisez un cycle de pressurisation plus long pour expulser le maximum d'eau.

- Si votre objectif principal est de maximiser le débit : Concentrez-vous sur une boue bien conditionnée pour une déshydratation initiale rapide et automatisez le processus de déchargement du gâteau pour minimiser le temps entre les cycles.

- Si votre objectif principal est de réduire les coûts d'exploitation : Mettez en œuvre un calendrier de maintenance préventive rigoureux pour les toiles et les pompes, et utilisez le test au bocal pour vous assurer de ne pas surdoser les produits chimiques coûteux.

Une approche systématique de ces variables transformera votre presse à filtre d'une simple machine en un atout de processus hautement efficace et fiable.

Tableau Récapitulatif :

| Domaine d'Optimisation | Focus Clé | Impact sur la Performance |

|---|---|---|

| Caractéristiques de la Boue | Concentration en solides, taille des particules, pH | Base pour une déshydratation plus rapide et des temps de cycle réduits |

| Conditionnement Chimique | Dosage du polymère, efficacité du floculant | Améliore la sécheresse du gâteau et la vitesse de filtration |

| Cycle Opérationnel | Pression de remplissage, durée de pressurisation | Équilibre le débit et la sécheresse finale du gâteau |

| Santé de l'Équipement | Maintenance des toiles filtrantes, performance de la pompe | Assure une pression constante et empêche l'encrassement |

Prêt à maximiser l'efficacité de votre presse à filtre et à réduire les coûts opérationnels ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, offrant des solutions expertes pour les défis de filtration. Notre équipe peut vous aider à optimiser le conditionnement de la boue, les paramètres de cycle et la maintenance de l'équipement pour des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer le processus de filtration de votre laboratoire !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique