La réduction de la consommation d'énergie d'un four à induction est obtenue en minimisant systématiquement les pertes d'énergie et en optimisant le processus de fusion. Les stratégies les plus efficaces impliquent d'améliorer la qualité et la densité de la matière de charge, de maintenir l'intégrité physique du four — en particulier le revêtement réfractaire et le couvercle — et de rationaliser les procédures opérationnelles pour réduire les temps de fusion et de maintien.

Les véritables économies d'énergie dans un four à induction proviennent d'une approche holistique qui considère le four non pas comme une machine unique, mais comme un système thermique complet. L'objectif fondamental est de maximiser l'énergie utile absorbée par le métal tout en minimisant agressivement toute forme de perte d'énergie, du rayonnement thermique au transfert électrique inefficace.

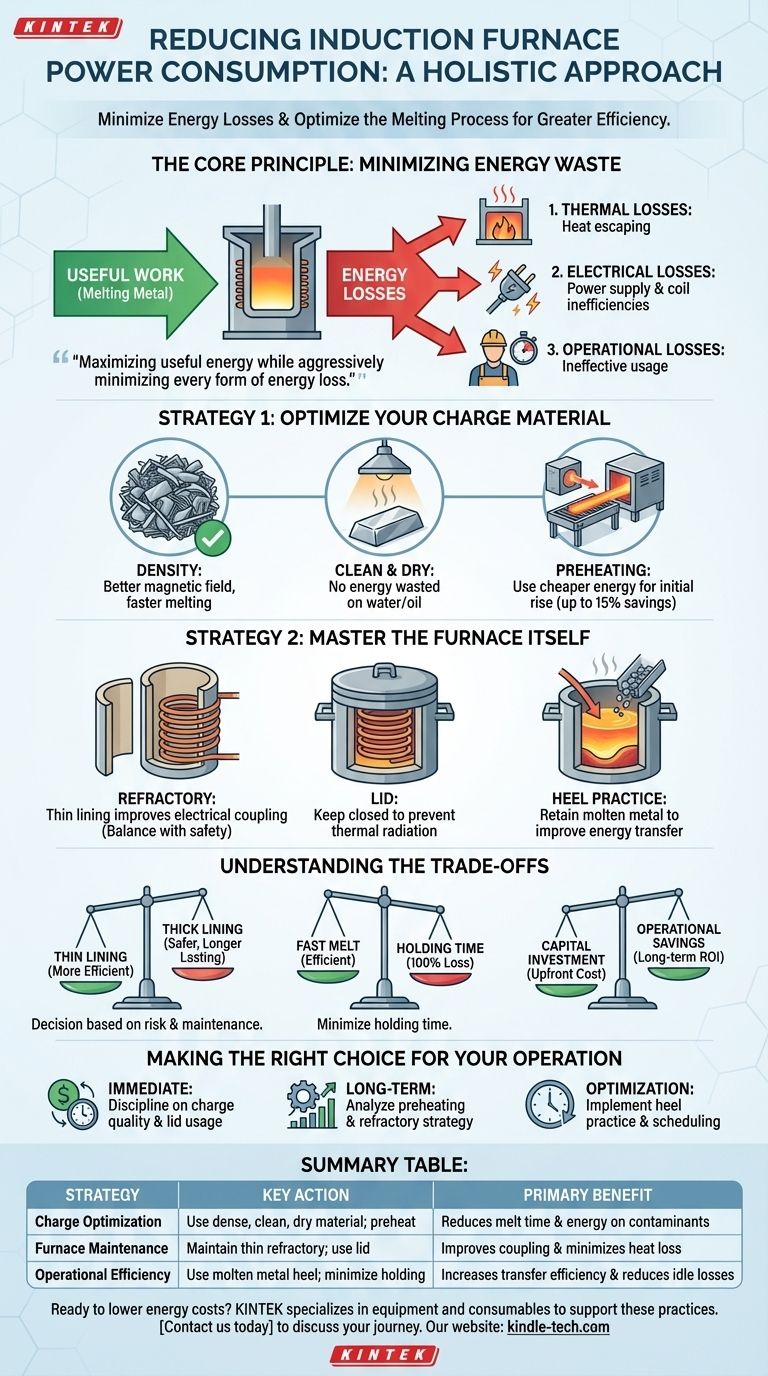

Le Principe Fondamental : Minimiser le Gaspillage d'Énergie

Un four à induction consomme de l'énergie à deux fins principales : le travail utile de fusion du métal et le travail improductif nécessaire pour surmonter les pertes d'énergie. Votre facture d'électricité reflète les deux.

Comprendre Où Va l'Énergie

L'énergie (mesurée en kWh) nécessaire pour faire fondre une tonne de métal est une combinaison de l'énergie théorique requise pour le changement de phase et des pertes importantes dues à diverses fuites. Pour réduire la consommation, vous devez attaquer les pertes.

Les Trois Piliers de la Perte d'Énergie

Le gaspillage d'énergie dans un four à induction peut être classé en trois domaines principaux :

- Pertes Thermiques : Chaleur s'échappant du four.

- Pertes Électriques : Inefficacités dans l'alimentation électrique et la bobine.

- Pertes Opérationnelles : Inefficacités dans la manière dont le four est utilisé.

Stratégie 1 : Optimisez Votre Matière de Charge

L'état du métal que vous introduisez dans le four a un impact direct et significatif sur la consommation d'énergie. C'est souvent le domaine offrant le plus grand potentiel d'économies immédiates.

L'Importance de la Densité de la Charge

Une charge densément tassée offre un meilleur chemin au champ magnétique induit, ce qui conduit à un transfert d'énergie plus efficace et à une fusion plus rapide. La ferraille légère et lâche contient de nombreux espaces d'air, ce qui entrave le chauffage et peut augmenter le temps de fusion de 15 à 20 %.

Gardez-la Propre et Sèche

Toute eau, huile ou liquide de coupe sur votre ferraille doit être évaporée avant que le métal ne puisse fondre. Ce processus consomme une quantité énorme d'énergie sans contribuer à la fusion. Une pratique de « charge sèche » est une étape fondamentale de l'efficacité énergétique.

Envisagez le Préchauffage de la Charge

Préchauffer la matière de charge avant qu'elle n'entre dans le four est l'une des méthodes les plus efficaces pour réduire la consommation d'électricité. L'utilisation d'un préchauffeur à gaz peut réduire la consommation d'énergie électrique de 15 % ou plus en déchargeant l'augmentation initiale de température vers une source d'énergie moins coûteuse.

Stratégie 2 : Maîtrisez le Four Lui-même

L'état physique et le fonctionnement du matériel du four sont essentiels. Un four bien entretenu est un four efficace.

Le Rôle Crucial du Revêtement Réfractaire

La paroi réfractaire sépare la bobine à induction du métal en fusion. Un revêtement plus mince signifie que la bobine est plus proche de la charge, ce qui améliore le couplage électrique et augmente l'efficacité de la fusion. Cependant, cela doit être mis en balance avec l'usure du réfractaire et la sécurité.

Le Couvercle N'est Pas Facultatif

Un bain de four ouvert perd une quantité massive d'énergie par rayonnement thermique depuis la surface du métal en fusion. Garder le couvercle fermé chaque fois que possible est une habitude simple et gratuite qui conserve directement la chaleur et réduit la consommation d'énergie.

Utilisez la Pratique du « Talon » (Heel)

Commencer une fusion à partir d'un four complètement vide (un « démarrage à froid ») est inefficace. En conservant une petite quantité de métal en fusion — un « talon » — du lot précédent, la nouvelle charge est ajoutée à un bain déjà liquide, améliorant considérablement le transfert d'énergie et réduisant le temps de fusion.

Comprendre les Compromis

La recherche de l'efficacité nécessite de prendre des décisions éclairées, car certaines stratégies impliquent de mettre en balance des priorités concurrentes.

Épaisseur du Réfractaire vs. Efficacité

Un revêtement plus mince est plus économe en énergie mais nécessite une surveillance et un remplacement plus fréquents. Un revêtement plus épais et plus conservateur est plus sûr et dure plus longtemps, mais entraîne une pénalité énergétique directe sur chaque fusion. Il s'agit d'une décision opérationnelle fondamentale basée sur votre tolérance au risque et votre calendrier de maintenance.

Vitesse de Fusion vs. Temps de Maintien

Faire fondre le métal le plus rapidement possible à la puissance nominale du four est généralement le plus efficace. Une fois que le métal est en fusion, le maintenir à température représente une perte d'énergie de 100 %, car aucun travail productif n'est effectué. Cela souligne la nécessité d'une planification étroite entre le four et la ligne de coulée pour minimiser le maintien.

Investissement en Capital vs. Économies Opérationnelles

La mise en œuvre de technologies telles que les préchauffeurs de charge, les systèmes de chargement automatisés ou les alimentations modernes à haut rendement nécessite un capital initial. Cet investissement doit être mis en balance avec la réduction à long terme des kilowattheures par tonne, ce qui peut générer un retour sur investissement clair.

Faire le Bon Choix pour Votre Opération

Utilisez ces points pour guider votre stratégie d'économie d'énergie en fonction de vos capacités et de vos objectifs spécifiques.

- Si votre objectif principal est des améliorations immédiates et peu coûteuses : Imposer une discipline opérationnelle stricte concernant l'utilisation de charges propres, sèches et denses et le maintien du couvercle du four fermé en tout temps.

- Si votre objectif principal est une efficacité significative à long terme : Analysez le retour sur investissement d'un système de préchauffage de charge et examinez votre stratégie de revêtement réfractaire pour voir si une paroi légèrement plus mince est réalisable.

- Si votre objectif principal est l'optimisation des processus : Mettez en œuvre une pratique de talon de métal en fusion et coordonnez les calendriers du four et de la coulée pour éliminer tout temps de maintien inutile à température.

En fin de compte, traiter chaque kilowattheure comme une ressource précieuse est la clé d'une opération de fusion plus efficace et plus rentable.

Tableau Récapitulatif :

| Stratégie | Action Clé | Bénéfice Principal |

|---|---|---|

| Optimisation de la Charge | Utiliser des matériaux denses, propres et secs ; envisager le préchauffage | Réduit le temps de fusion et l'énergie gaspillée sur les contaminants |

| Maintenance du Four | Maintenir un revêtement réfractaire mince ; utiliser toujours le couvercle | Améliore le couplage électrique et minimise la perte de chaleur |

| Efficacité Opérationnelle | Utiliser un talon de métal en fusion ; minimiser le temps de maintien | Augmente l'efficacité du transfert d'énergie et réduit les pertes au ralenti |

Prêt à réduire considérablement vos coûts énergétiques et à améliorer votre efficacité de fusion ? Les stratégies décrites ne sont qu'un début. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires et des opérations de fusion de métaux. Nos experts peuvent vous aider à sélectionner l'équipement et les consommables appropriés pour mettre en œuvre efficacement ces pratiques d'économie d'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre parcours vers une opération plus efficace et plus rentable.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace