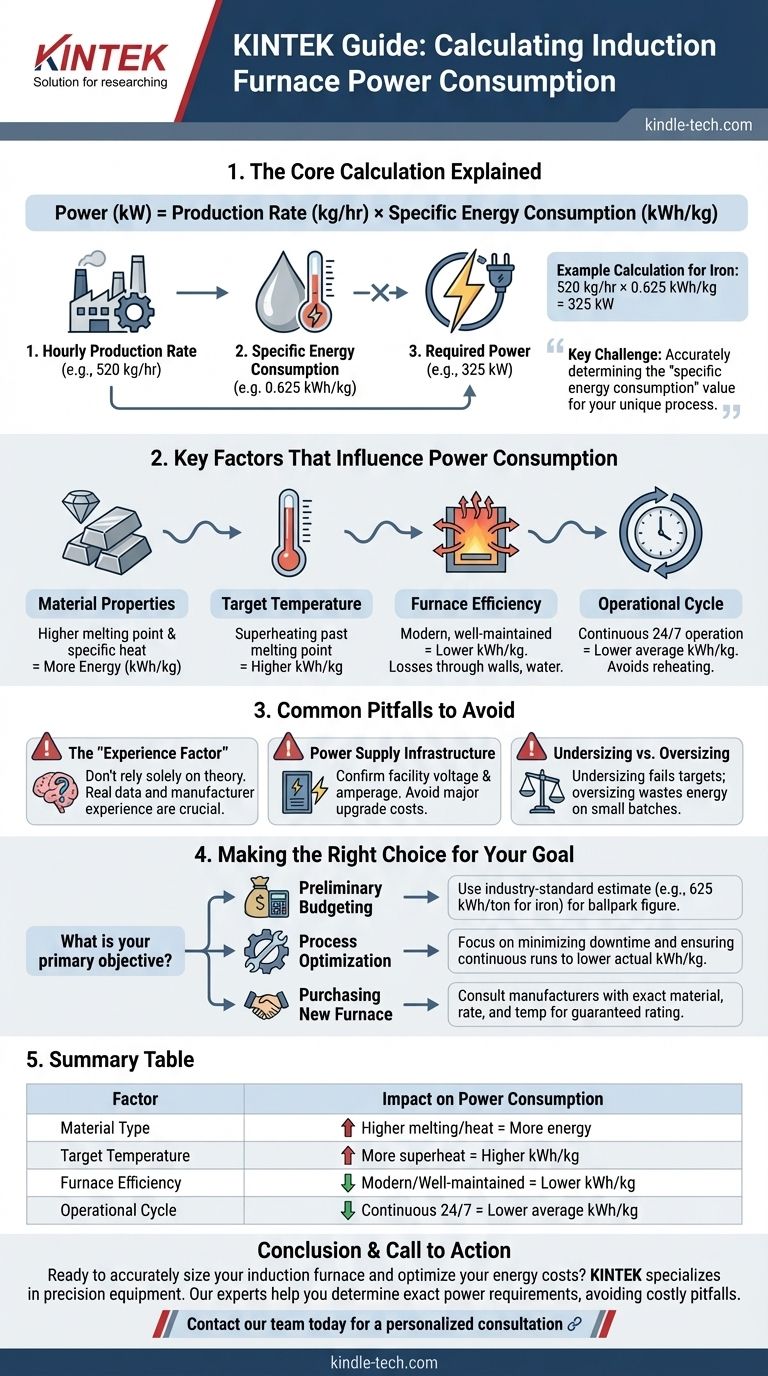

Pour calculer la consommation électrique d'un four à induction, vous multipliez votre taux de production horaire souhaité par l'énergie spécifique requise pour faire fondre votre matériau. Par exemple, la fusion de 1000 kg (1 tonne métrique) de fer nécessite généralement entre 550 et 650 kWh d'énergie. Le résultat vous donne la puissance électrique requise en kilowatts (kW) nécessaire pour atteindre cet objectif de production.

Le principal défi n'est pas le calcul en soi, mais la détermination précise de la valeur de la "consommation d'énergie spécifique" pour votre matériau unique, votre température cible et votre efficacité opérationnelle. Cette seule variable est la clé d'une estimation de puissance réaliste.

L'explication du calcul de base

La formule pour déterminer la puissance requise du four est simple. Elle implique de comprendre vos besoins de production et l'intensité énergétique de votre processus spécifique.

Étape 1 : Déterminer le taux de production horaire

Tout d'abord, définissez la quantité de matériau que vous devez traiter par heure. Cela se mesure en kilogrammes par heure (kg/h) ou en tonnes par heure.

Ce taux est le principal moteur de vos besoins en énergie ; faire fondre plus de matériau dans le même laps de temps exigera toujours plus de puissance.

Étape 2 : Identifier la consommation d'énergie spécifique

C'est la partie la plus critique et la plus variable du calcul. Elle représente les kilowattheures (kWh) nécessaires pour faire fondre un kilogramme (ou une tonne) d'un métal spécifique à une température spécifique.

Pour la fusion générale du fer, une estimation courante est de 625 kWh pour 1000 kg (ou 0,625 kWh/kg). Cependant, ce nombre varie en fonction des facteurs discutés ci-dessous.

Étape 3 : Calculer la puissance requise

Enfin, multipliez votre taux de production par la consommation d'énergie spécifique pour trouver la puissance nécessaire en kilowatts (kW).

Formule : Puissance (kW) = Production (kg/h) × Consommation d'énergie spécifique (kWh/kg)

Par exemple, pour produire 520 kg de fer fondu par heure en utilisant notre estimation : 520 kg/h × 0,625 kWh/kg = 325 kW. Votre installation aurait besoin d'une alimentation électrique capable de fournir au moins 325 kW en continu.

Facteurs clés influençant la consommation d'énergie

Un calcul simple fournit une base de référence, mais dans le monde réel, plusieurs facteurs modifient considérablement la valeur de la consommation d'énergie spécifique. Les comprendre est essentiel pour une évaluation précise.

Propriétés des matériaux

Différents matériaux ont des propriétés thermiques uniques. Un métal avec un point de fusion plus élevé ou une capacité thermique spécifique plus élevée nécessitera plus d'énergie (une valeur kWh/kg plus élevée) pour fondre.

Température cible

La température finale du métal en fusion, ou "surchauffe", a un impact direct sur la consommation d'énergie. Chauffer le métal 100 degrés au-delà de son point de fusion nécessite beaucoup plus de puissance que d'atteindre simplement le point de fusion.

Efficacité du four

Toute l'énergie électrique consommée par le four ne se transforme pas en chaleur utile dans le métal. L'énergie est perdue à travers les parois du four, les circuits d'eau de refroidissement et le rayonnement. Un four moderne et bien entretenu est plus efficace et aura une valeur kWh/kg plus faible.

Cycle opérationnel

Le fonctionnement continu est beaucoup plus économe en énergie. Un four qui fonctionne 24h/24 et 7j/7 évite la perte d'énergie massive qui se produit lorsqu'il refroidit entre les équipes. Les opérations par intermittence augmentent toujours la consommation d'énergie moyenne par kilogramme.

Pièges courants à éviter

Se fier uniquement à un calcul théorique sans tenir compte des contraintes pratiques peut entraîner des erreurs coûteuses.

Le "facteur expérience"

Les fabricants et les fonderies expérimentées développent leurs estimations d'énergie au fil des années d'exploitation. Ces chiffres, basés sur des données réelles, sont souvent plus fiables qu'un simple calcul physique car ils tiennent intrinsèquement compte des inefficacités et des spécificités du processus.

Alimentation électrique et infrastructure

Un four est une charge électrique importante. Vous devez confirmer que votre installation dispose de la tension et de l'ampérage requis pour alimenter la machine. Sous-estimer cela peut entraîner des coûts importants de mise à niveau de l'infrastructure.

Sous-dimensionnement vs surdimensionnement

Choisir un four avec une puissance insuffisante (sous-dimensionnement) signifie que vous n'atteindrez jamais vos objectifs de production. Choisir un four trop puissant (surdimensionnement) fonctionnera inefficacement pour les petits lots, gaspillant de l'énergie et augmentant votre coût par kilogramme.

Faire le bon choix pour votre objectif

Utilisez le calcul comme un outil, mais encadrez-le avec votre objectif principal pour arriver à la meilleure décision.

- Si votre objectif principal est la budgétisation préliminaire : Utilisez la formule simple avec une valeur énergétique standard de l'industrie (par exemple, 625 kWh/1000 kg pour le fer) pour obtenir une estimation fiable pour la planification initiale.

- Si votre objectif principal est l'optimisation des processus : Concentrez-vous moins sur la puissance nominale du four et plus sur les facteurs opérationnels tels que la minimisation des temps d'arrêt et l'assurance de cycles continus pour réduire votre consommation réelle de kWh/kg.

- Si votre objectif principal est l'achat d'un nouveau four : Consultez directement plusieurs fabricants, en leur fournissant votre matériau exact, votre taux de production et votre température cible pour obtenir une puissance nominale précise et garantie.

En fin de compte, comprendre les facteurs qui déterminent la consommation d'énergie vous permet de choisir le bon équipement et de l'utiliser efficacement.

Tableau récapitulatif :

| Facteur | Impact sur la consommation électrique |

|---|---|

| Type de matériau | Point de fusion/chaleur spécifique plus élevés = Plus d'énergie (kWh/kg) |

| Température cible | Plus de surchauffe (au-delà du point de fusion) = kWh/kg plus élevé |

| Efficacité du four | Fours modernes et bien entretenus = kWh/kg plus faible |

| Cycle opérationnel | Fonctionnement continu 24h/24 et 7j/7 = kWh/kg moyen plus faible |

Prêt à dimensionner précisément votre four à induction et à optimiser vos coûts énergétiques ?

KINTEK est spécialisé dans les équipements de laboratoire et industriels de précision, y compris les fours à induction. Nos experts peuvent vous aider à déterminer les besoins exacts en énergie pour votre matériau spécifique et vos objectifs de production, vous assurant ainsi d'éviter les pièges coûteux du sous-dimensionnement ou du surdimensionnement.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à atteindre une performance de fusion efficace et fiable.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace