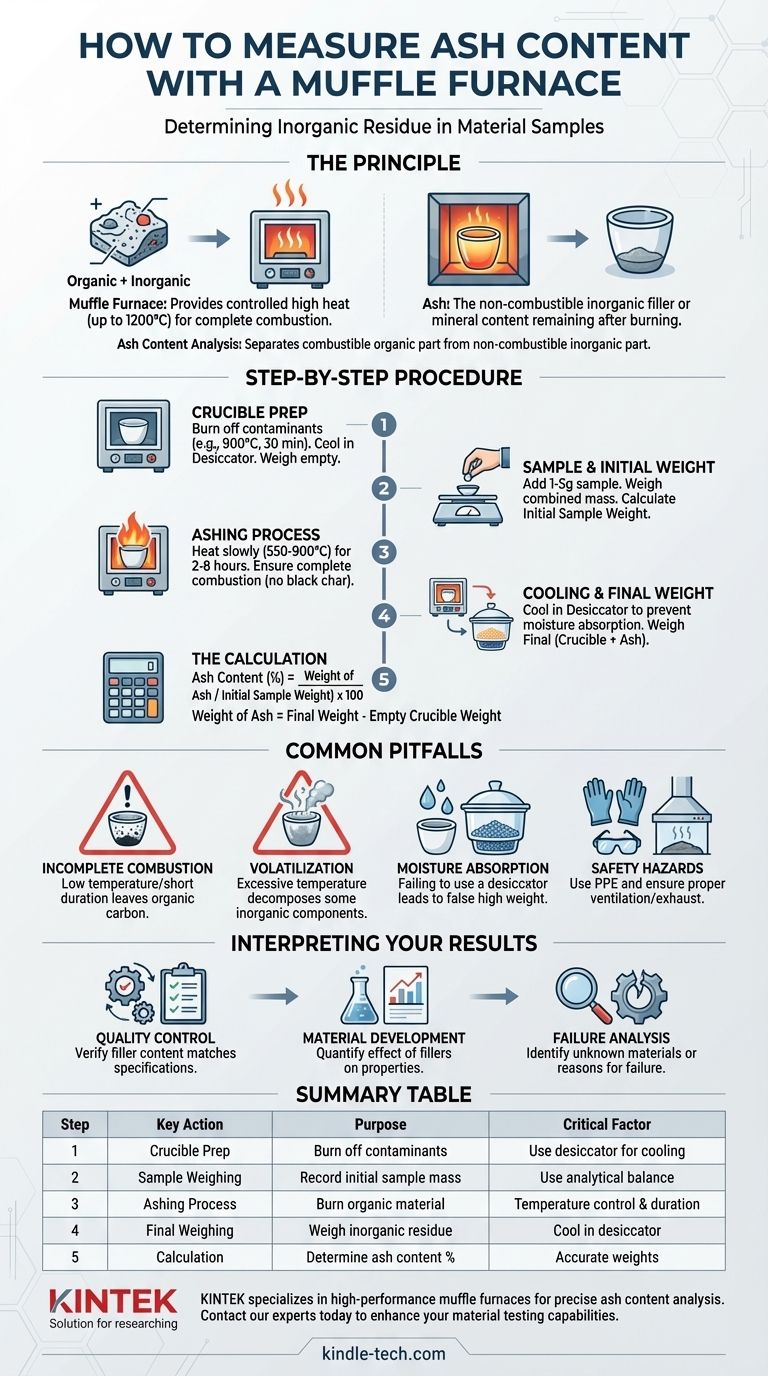

Pour être précis, un four à moufle est l'instrument utilisé pour déterminer la teneur en cendres d'un échantillon de matériau ; le four lui-même n'a pas de teneur en cendres. La procédure consiste à peser un échantillon, à le placer dans le four pour brûler tous les composants organiques à haute température, puis à peser le résidu inorganique restant, appelé cendres. Ce processus, appelé analyse des cendres ou "incinération", quantifie la teneur en charge non combustible ou en minéraux dans votre échantillon.

L'analyse de la teneur en cendres est une technique gravimétrique fondamentale utilisée en science des matériaux et en contrôle qualité. Elle sépare la partie organique combustible d'un matériau de la partie inorganique non combustible (les cendres) par oxydation contrôlée à haute température, fournissant une mesure critique de la teneur en charge et de la pureté du matériau.

Le principe : isoler le résidu inorganique

L'objectif principal de l'analyse des cendres est de mesurer le pourcentage en poids des matériaux inorganiques présents dans un échantillon. Il s'agit souvent de charges ajoutées à un polymère ou à un caoutchouc pour modifier ses propriétés ou réduire les coûts.

Qu'est-ce que la "cendre" ?

Dans ce contexte, la cendre est le résidu inorganique qui reste après qu'un matériau a été entièrement brûlé. Cela peut inclure des charges minérales comme les fibres de verre, le carbonate de calcium, le talc ou la silice, ainsi que des sels métalliques et des oxydes.

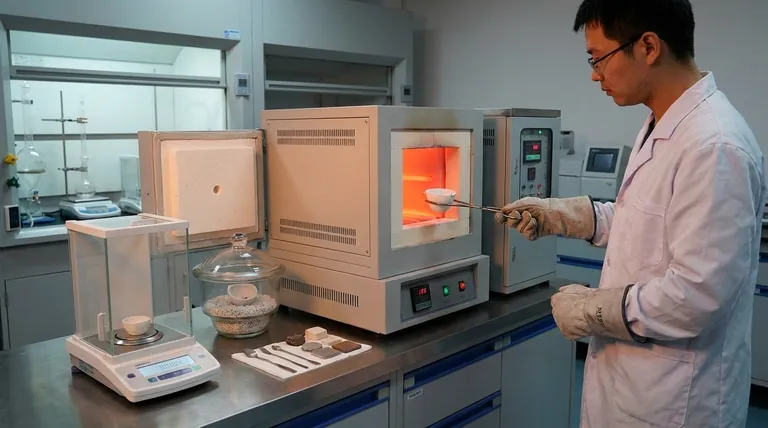

Comment fonctionne un four à moufle

Un four à moufle est un four qui peut atteindre des températures très élevées et précisément contrôlées, souvent jusqu'à 1200°C (2192°F). Il fournit un environnement uniforme et à haute température qui assure la combustion complète de la matrice polymère ou caoutchouc organique, ne laissant derrière elle que les cendres inorganiques stables.

Procédure étape par étape pour une mesure précise

Suivre une procédure rigoureuse est essentiel pour obtenir des résultats reproductibles et précis. Les outils essentiels sont un four à moufle, une balance analytique de haute précision, des creusets en porcelaine et un dessiccateur.

Étape 1 : Préparation du creuset

Avant d'introduire votre échantillon, le creuset doit être préparé. Placez le creuset en porcelaine vide et propre dans le four à moufle à la température d'essai prévue (par exemple, 900°C) pendant environ 30 minutes.

Cette étape élimine toute humidité résiduelle ou tout contaminant sur le creuset lui-même. Ensuite, transférez le creuset chaud dans un dessiccateur pour le laisser refroidir à température ambiante sans absorber l'humidité atmosphérique, puis pesez-le précisément sur une balance analytique. C'est votre "poids du creuset vide".

Étape 2 : Préparation de l'échantillon et pesée initiale

Coupez une petite portion représentative de votre matériau, généralement 1 à 5 grammes. Placez cet échantillon dans le creuset pré-pesé.

Enregistrez le poids combiné du creuset et de l'échantillon à l'aide de la balance analytique. En soustrayant le poids du creuset vide, vous obtenez le "poids initial de l'échantillon".

Étape 3 : Le processus d'incinération

Placez le creuset contenant l'échantillon dans le four à moufle froid ou légèrement chaud. Augmentez lentement la température jusqu'à la cible, qui peut varier de 550°C à 900°C selon le matériau et la norme spécifique suivie (par exemple, ASTM D2584 pour les polymères).

Maintenir l'échantillon à cette température maximale assure une combustion complète des composants organiques. La durée peut varier de 2 à 8 heures, jusqu'à ce que tout le charbon noir ait disparu, ne laissant qu'une cendre de couleur claire.

Étape 4 : Refroidissement et pesée finale

Une fois l'incinération terminée, éteignez le four et laissez-le refroidir considérablement avant de retirer délicatement le creuset. Placez immédiatement le creuset chaud dans un dessiccateur.

Le dessiccateur contient un agent desséchant et fournit un environnement sans humidité pour que le creuset refroidisse à température ambiante. C'est une étape critique, car de nombreux résidus de cendres sont hygroscopiques et absorberont l'humidité de l'air, augmentant artificiellement leur poids.

Une fois refroidi, pesez le creuset contenant les cendres. Cela vous donne le "poids final (creuset + cendres)".

Étape 5 : Le calcul

Le calcul de la teneur en cendres est simple. Tout d'abord, déterminez le poids du résidu de cendres :

- Poids des cendres = (Poids final [creuset + cendres]) - (Poids du creuset vide)

Ensuite, calculez le pourcentage de cendres par rapport à l'échantillon initial :

- Teneur en cendres (%) = (Poids des cendres / Poids initial de l'échantillon) x 100

Pièges courants à éviter

Une analyse précise des cendres nécessite d'éviter plusieurs sources d'erreur courantes.

Combustion incomplète

Si la température est trop basse ou la durée trop courte, du carbone organique peut rester, apparaissant sous forme de taches noires dans le résidu. Cela gonflera faussement la teneur en cendres mesurée. Assurez-vous que le résidu final est d'une couleur uniforme et claire.

Volatilisation des composants des cendres

Inversement, une température excessivement élevée peut provoquer la décomposition ou la volatilisation de certains composants inorganiques. Par exemple, le carbonate de calcium (CaCO₃) peut se décomposer en oxyde de calcium (CaO) au-dessus de 825°C, libérant du CO₂ et entraînant une perte de masse. Connaissez la composition de votre matériau pour choisir la bonne température d'incinération.

Absorption d'humidité

Ne pas utiliser de dessiccateur pour le refroidissement est une erreur fréquente. Le résidu de cendres commencera immédiatement à absorber l'humidité de l'air une fois qu'il aura refroidi en dessous de 100°C, ce qui entraînera un poids final inexactement élevé.

Dangers pour la sécurité

Utilisez toujours un équipement de protection individuelle (EPI) approprié, y compris des gants résistants à la chaleur et des lunettes de sécurité, lors de l'utilisation d'un four à moufle. Assurez-vous que le four est situé dans un endroit bien ventilé ou sous une hotte aspirante pour évacuer en toute sécurité les produits de combustion.

Interpréter vos résultats dans un but clair

Le pourcentage de teneur en cendres n'est pas seulement un chiffre ; c'est un indicateur clé de la composition et de la qualité des matériaux.

- Si votre objectif principal est le contrôle qualité : Utilisez cette méthode pour vérifier que la teneur en charge des matières premières entrantes ou des produits finis correspond aux spécifications requises.

- Si votre objectif principal est le développement de matériaux : Utilisez la teneur en cendres pour quantifier l'effet des différents types et charges de charges sur les propriétés physiques et mécaniques d'un nouveau composite.

- Si votre objectif principal est l'analyse des défaillances ou la rétro-ingénierie : Utilisez le pourcentage de cendres comme une donnée cruciale pour aider à identifier un matériau inconnu ou à comprendre pourquoi un composant n'a pas fonctionné comme prévu.

En fin de compte, la maîtrise de ce test fondamental offre une fenêtre claire et fiable sur la véritable composition de vos matériaux.

Tableau récapitulatif :

| Étape | Action clé | Objectif | Facteur critique |

|---|---|---|---|

| 1 | Préparation du creuset | Éliminer les contaminants, obtenir le poids à vide | Utiliser un dessiccateur pour le refroidissement |

| 2 | Pesée de l'échantillon | Enregistrer la masse initiale de l'échantillon (1-5g) | Utiliser une balance analytique |

| 3 | Processus d'incinération | Brûler le matériau organique à 550-900°C | Contrôle de la température et durée |

| 4 | Pesée finale | Peser le résidu inorganique | Refroidir dans un dessiccateur pour éviter l'absorption d'humidité |

| 5 | Calcul | Déterminer le pourcentage de teneur en cendres | Formule : (Poids des cendres / Poids de l'échantillon) × 100 |

Besoin d'une analyse précise de la teneur en cendres pour vos matériaux ? KINTEK est spécialisé dans les fours à moufle haute performance et les équipements de laboratoire qui fournissent des résultats précis et reproductibles pour le contrôle qualité, le développement de matériaux et l'analyse des défaillances. Nos solutions garantissent une combustion complète, un contrôle précis de la température et des données fiables pour les polymères, les caoutchoucs et les composites. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour les besoins de votre laboratoire et améliorer vos capacités de test de matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'utilité d'un four à moufle dans l'industrie alimentaire ? Essentiel pour une analyse précise des cendres alimentaires

- Quelle est la différence entre un four de laboratoire et une étuve de laboratoire ? Choisissez l'outil de chauffage adapté à votre laboratoire

- Pourquoi utilisons-nous un four à moufle ? Pour un traitement à haute température pur, précis et sans contaminants

- Quelle est la température de fonctionnement d'un four à moufle ? De 200°C à 1800°C pour votre application

- Quelle est l'utilisation principale du four dans l'industrie chimique ? Traitement thermique maître pour la transformation des matériaux