La principale façon de contrôler la température d'un processus de chauffage par induction est de réguler précisément la puissance électrique délivrée à la bobine à induction. Vous ne réglez pas directement une température sur la bobine elle-même ; vous contrôlez le taux de transfert d'énergie vers la pièce à usiner. Ceci est réalisé en ajustant l'amplitude et la fréquence du courant alternatif circulant dans la bobine, ce qui, à son tour, régit l'intensité de l'effet de chauffage.

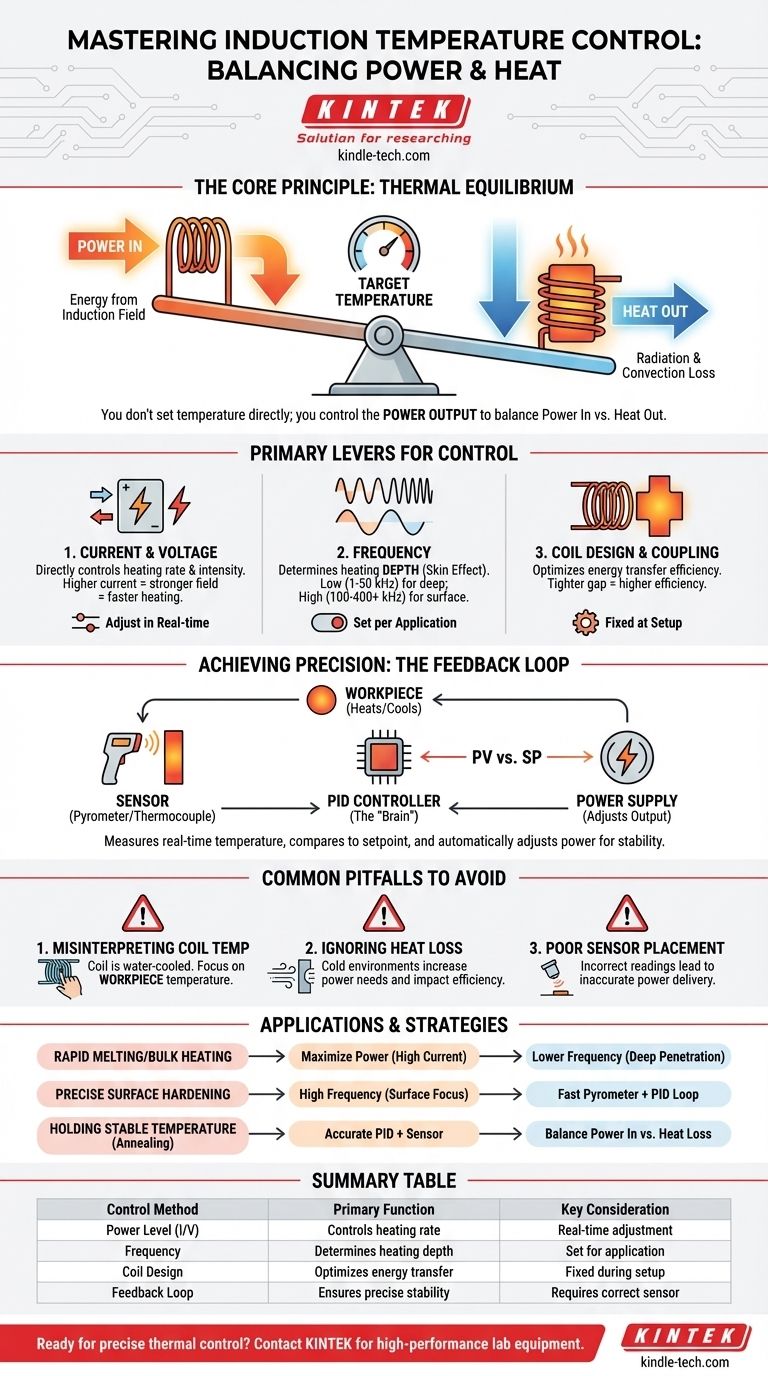

Le principe fondamental est que vous ne contrôlez pas directement la température, vous contrôlez la puissance de sortie. Atteindre une température cible stable dans la pièce nécessite d'équilibrer la puissance que vous injectez par le champ d'induction avec la chaleur que la pièce perd naturellement vers son environnement.

Le principe de base : Puissance absorbée contre chaleur dégagée

Un système à induction chauffe une pièce métallique (la pièce à usiner) placée à l'intérieur de la bobine. La température finale de cette pièce n'est pas une propriété fixe, mais le résultat d'un équilibre thermique.

Comprendre l'équilibre thermique

Le champ d'induction ajoute constamment de l'énergie thermique à la pièce – c'est la Puissance absorbée. Simultanément, la pièce chaude perd de l'énergie vers l'environnement par rayonnement et convection – c'est la Chaleur dégagée.

Pour augmenter la température, la Puissance absorbée doit être supérieure à la Chaleur dégagée. Pour maintenir une température stable (le point de consigne), la Puissance absorbée doit être précisément égale à la Chaleur dégagée.

Principaux leviers pour contrôler la puissance d'induction

Pour gérer l'équilibre thermique, vous disposez de plusieurs leviers, qui contrôlent tous le côté Puissance absorbée de l'équation.

Ajustement du courant et de la tension

La méthode la plus directe et la plus courante consiste à ajuster la quantité de courant circulant dans la bobine. Un courant plus élevé génère un champ magnétique plus fort, qui induit des courants électriques plus puissants dans la pièce, entraînant un chauffage plus rapide et plus intense. Les alimentations à état solide modernes permettent un contrôle quasi instantané et précis de ce niveau de puissance.

Modification de la fréquence

La fréquence du courant alternatif est un paramètre critique, bien qu'elle soit généralement définie pour une application spécifique plutôt que modifiée en temps réel. La fréquence détermine l'« effet de peau », c'est-à-dire la profondeur à laquelle les courants induits pénètrent dans la pièce.

- Basses fréquences (ex. : 1-50 kHz) : Pénètrent plus profondément dans le matériau. Ceci est idéal pour la fusion, le durcissement complet ou le chauffage de billettes volumineuses.

- Hautes fréquences (ex. : 100-400+ kHz) : Concentrent l'effet de chauffage sur la surface. Ceci est utilisé pour des applications telles que le durcissement superficiel, le brasage ou la soudure tendre.

Optimisation de la conception de la bobine

La conception de la bobine est un facteur de contrôle fondamental défini avant le début d'un processus. L'efficacité du transfert d'énergie dépend fortement du couplage, qui est la proximité et la relation géométrique entre la bobine et la pièce à usiner.

Une bobine avec plus de spires ou un espace plus étroit entre la bobine et la pièce transférera l'énergie beaucoup plus efficacement, nécessitant moins de puissance de l'alimentation pour atteindre le même taux de chauffage.

Obtenir la précision grâce à une boucle de rétroaction

Ajuster manuellement la puissance pour maintenir une température est peu pratique. Les systèmes professionnels utilisent un système de rétroaction en boucle fermée pour obtenir un contrôle précis et reproductible de la température automatiquement.

Le rôle des capteurs de température

Vous ne pouvez pas contrôler ce que vous ne mesurez pas. Un capteur est nécessaire pour lire la température en temps réel de la pièce. Les deux types les plus courants sont :

- Pyromètres infrarouges : Un capteur sans contact qui mesure la température en lisant le rayonnement thermique émis par la pièce. Il est rapide et idéal pour les processus automatisés.

- Thermocouples : Une sonde à contact qui doit toucher physiquement la pièce. Elle est très précise mais peut être plus lente et moins pratique pour les pièces en mouvement.

Le contrôleur PID

Le capteur envoie sa lecture à un contrôleur PID (Proportionnel-Intégral-Dérivé). C'est le « cerveau » du système de contrôle de température.

Le contrôleur PID compare constamment la lecture du capteur (la température réelle) à la température souhaitée (le point de consigne). Il calcule et ajuste ensuite automatiquement la sortie de l'alimentation pour minimiser la différence, empêchant le dépassement de température et maintenant le point de consigne avec une stabilité remarquable.

Pièges courants à éviter

Mauvaise interprétation de la température de la bobine

La bobine elle-même est presque toujours refroidie à l'eau et reste relativement froide. Vous contrôlez la température de la pièce à usiner à l'intérieur de la bobine, pas la bobine elle-même.

Ignorer la perte de chaleur

Si la pièce se trouve dans un environnement froid ou soumis aux courants d'air, elle perdra de la chaleur beaucoup plus rapidement. Le système devra fournir beaucoup plus de puissance pour maintenir la température cible, ce qui affectera l'efficacité énergétique.

Mauvais placement du capteur

Un pyromètre mal orienté ou un thermocouple mal positionné fournira de fausses lectures au contrôleur. C'est une source d'erreur courante, amenant le système à fournir trop ou pas assez de puissance, ce qui entraîne des températures incorrectes de la pièce.

Comment appliquer cela à votre projet

Votre approche du contrôle de la température doit être dictée par l'objectif de votre processus de chauffage.

- Si votre objectif principal est la fusion rapide ou le chauffage en masse : Privilégiez la maximisation de la livraison de puissance avec un courant élevé et choisissez une fréquence plus basse pour une pénétration profonde de l'énergie.

- Si votre objectif principal est le durcissement superficiel précis : Utilisez une fréquence élevée pour concentrer la chaleur et comptez sur un pyromètre et un contrôleur PID à action rapide pour un contrôle serré et répétable.

- Si votre objectif principal est de maintenir une température stable pour le recuit ou le revenu : Un système de rétroaction en boucle fermée très précis avec un contrôleur PID bien réglé est essentiel pour équilibrer parfaitement l'apport de puissance par rapport à la perte de chaleur constante.

En fin de compte, maîtriser le contrôle de la température par induction revient à comprendre que vous gérez un équilibre énergétique dynamique au sein de votre matériau et de votre environnement spécifiques.

Tableau récapitulatif :

| Méthode de contrôle | Fonction principale | Considération clé |

|---|---|---|

| Niveau de puissance (Courant/Tension) | Contrôle directement le taux et l'intensité du chauffage | Ajustement en temps réel le plus courant |

| Fréquence | Détermine la profondeur de chauffage (effet de peau) | Fixée selon l'application (chauffage de surface vs. profond) |

| Conception de la bobine et couplage | Optimise l'efficacité du transfert d'énergie | Fixe par application, crucial pour la configuration |

| Boucle de rétroaction (Capteur + PID) | Fournit une stabilité de température automatique et précise | Nécessite un bon positionnement du capteur et un réglage fin |

Prêt à obtenir un contrôle thermique précis dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de chauffage par induction adaptés à vos matériaux et processus spécifiques. Nos experts peuvent vous aider à choisir le bon système et à l'optimiser pour une efficacité et une répétabilité maximales.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent améliorer vos résultats de recherche ou de production !

Guide Visuel

Produits associés

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Cellule électrolytique optique à double couche de type H avec bain-marie

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est l'application de l'RRDE ? Découvrez des informations quantitatives sur les catalyseurs et les réactions

- Quel est le rôle commun d'une électrode à disque de platine ? Un guide de son utilisation principale en tant qu'électrode de travail

- Qu'est-ce que le RRDE en électrochimie ? Débloquez des voies de réaction détaillées grâce à l'analyse à double électrode

- Quelle est une application courante pour l'électrode en fil/tige de platine ? Le guide essentiel des contre-électrodes

- Quelle est la différence entre RDE et RRDE ? Débloquez l'analyse électrochimique avancée des réactions