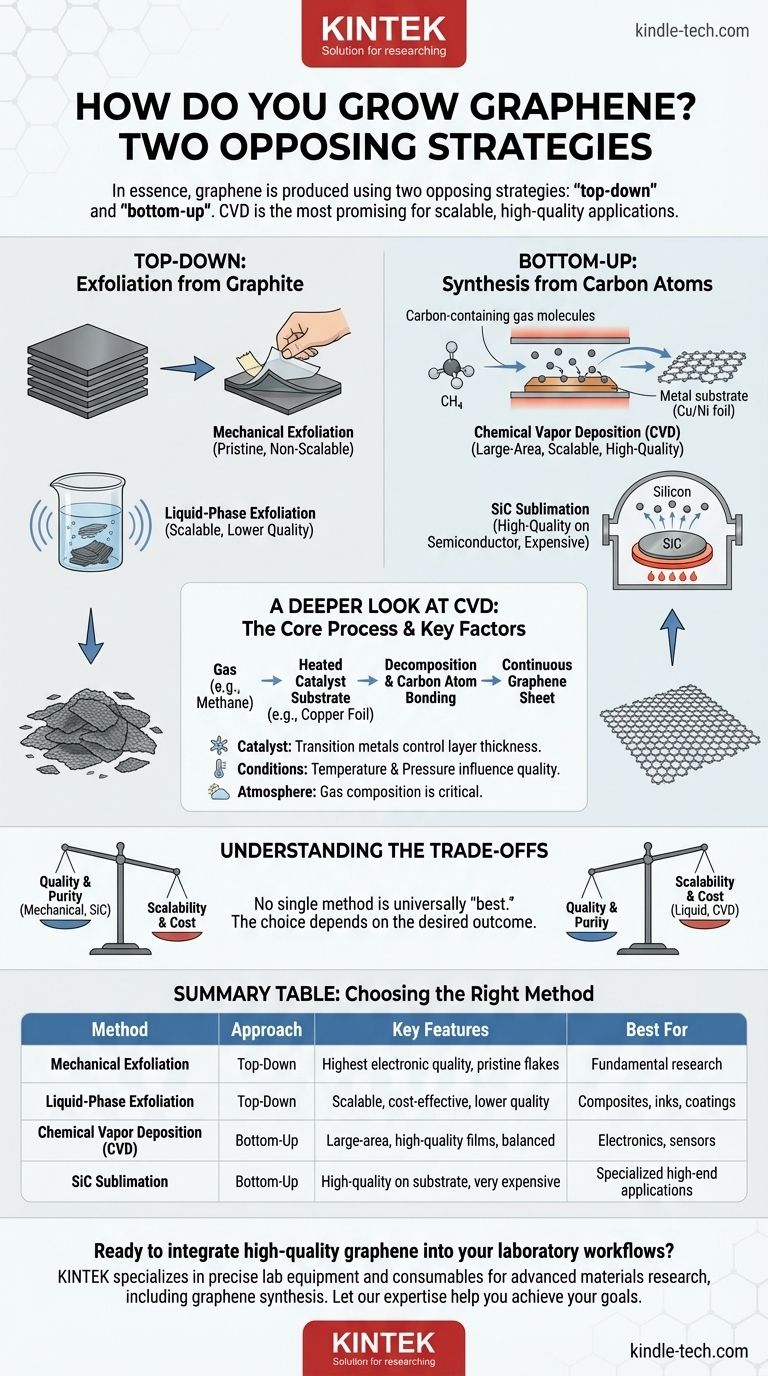

Essentiellement, le graphène est produit en utilisant deux stratégies opposées. Il s'agit des méthodes "top-down", où le graphène est séparé physiquement ou chimiquement du graphite en vrac, et des méthodes "bottom-up", où il est cultivé atome par atome sur un substrat. Parmi celles-ci, le dépôt chimique en phase vapeur (CVD) est apparu comme la technique la plus prometteuse et la plus évolutive pour produire le graphène de grande surface et de haute qualité requis pour les applications électroniques.

Le défi principal dans la production de graphène n'est pas simplement de le fabriquer, mais de fabriquer le bon type de graphène pour un usage spécifique. Il existe un compromis direct et inévitable entre l'échelle et le coût de production et la qualité électronique et la pureté ultimes du matériau.

Les deux approches fondamentales

La compréhension de la synthèse du graphène commence par la classification des méthodes en deux catégories de haut niveau. Chaque approche part d'un point différent et convient à des objectifs finaux différents.

Exfoliation "Top-Down" : Partir du graphite

Cette famille de méthodes implique de prendre un morceau de graphite — qui est essentiellement une pile d'innombrables couches de graphène — et de séparer ces couches.

L'exfoliation mécanique est la technique originale, lauréate du prix Nobel. Elle utilise un matériau adhésif, la fameuse bande adhésive, pour décoller des couches progressivement plus fines d'un cristal de graphite jusqu'à ce qu'une feuille d'une seule épaisseur atomique soit isolée. Cette méthode produit des flocons de graphène vierges et de haute qualité, parfaits pour la recherche fondamentale, mais n'est pas évolutive pour un usage industriel.

L'exfoliation en phase liquide est une méthode "top-down" plus évolutive. Le graphite en vrac est immergé dans un liquide et soumis à des processus à haute énergie comme la sonication, qui brise les liaisons entre les couches. Bien qu'elle convienne à la production de grandes quantités de flocons de graphène pour une utilisation dans les composites, les encres et les revêtements, le matériau résultant a souvent une qualité électrique inférieure et des tailles de flocons plus petites.

Synthèse "Bottom-Up" : Construire à partir d'atomes de carbone

Au lieu de décomposer le graphite, les méthodes "bottom-up" construisent le graphène à partir de molécules précurseurs contenant du carbone sur une surface appropriée.

Le dépôt chimique en phase vapeur (CVD) est la technique principale dans cette catégorie. Il consiste à exposer un substrat catalytique chauffé, généralement une feuille de métal de transition comme le cuivre ou le nickel, à un gaz contenant du carbone. À hautes températures, le gaz se décompose, et les atomes de carbone s'arrangent en un réseau en nid d'abeille caractéristique du graphène sur la surface du catalyseur.

La sublimation du carbure de silicium (SiC) est une autre méthode de haute qualité. Lorsqu'une plaquette de SiC est chauffée à très hautes températures sous vide, les atomes de silicium se subliment (se transforment directement en gaz), laissant derrière eux une couche d'atomes de carbone qui se reforment en graphène à la surface. Cela produit du graphène de haute qualité directement sur un substrat semi-conducteur, mais est d'un coût prohibitif pour la plupart des applications.

Un regard plus approfondi sur le dépôt chimique en phase vapeur (CVD)

En raison de sa capacité unique à équilibrer qualité et échelle, la CVD est la méthode de croissance la plus critique pour l'avenir de l'électronique basée sur le graphène.

Le processus de base

Dans un processus CVD typique, une feuille métallique est chauffée dans un four sous vide. Un gaz hydrocarboné, tel que le méthane, est ensuite introduit. La surface métallique chaude agit comme un catalyseur, décomposant les molécules de gaz et permettant aux atomes de carbone de se lier pour former une feuille de graphène continue.

Facteurs de contrôle clés

La qualité finale du graphène CVD dépend fortement de trois facteurs : le catalyseur, les conditions de croissance et l'atmosphère. Les métaux de transition comme le cuivre sont souvent utilisés car ils sont rentables et leur solubilité en carbone aide à contrôler le nombre de couches de graphène qui se forment.

Contrôle de l'épaisseur

Le choix du catalyseur métallique influence la croissance du graphène monocouche ou multicouche. Sur les métaux à faible solubilité en carbone comme le cuivre, la croissance est auto-limitée, s'arrêtant généralement après la formation d'une seule couche. Sur les métaux à forte solubilité en carbone comme le nickel, le carbone peut se dissoudre dans le métal puis précipiter au refroidissement, formant plusieurs couches.

Comprendre les compromis

Aucune méthode de production de graphène n'est universellement "la meilleure". Le choix optimal est toujours fonction du résultat souhaité et des compromis acceptables.

Qualité vs Évolutivité

C'est le principal compromis. L'exfoliation mécanique offre la plus haute qualité électronique possible mais n'est absolument pas évolutive. Inversement, l'exfoliation en phase liquide offre une production de masse mais avec des compromis significatifs en termes de taille des flocons et de performances électriques.

Coût vs Pureté

La CVD et la sublimation du SiC produisent toutes deux du graphène de haute qualité, mais leurs coûts sont très différents. La sublimation du SiC donne un excellent matériau, mais son coût extrême limite son utilisation aux applications spécialisées et haut de gamme. La CVD offre un équilibre beaucoup plus accessible, fournissant des films de haute qualité sur de grandes surfaces à un coût gérable.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application dicteront la méthode de synthèse du graphène la plus appropriée.

- Si votre objectif principal est la recherche fondamentale sur un matériau vierge : L'exfoliation mécanique reste la référence pour sa qualité électronique inégalée.

- Si votre objectif principal est la production de masse pour les composites, les encres ou les revêtements : L'exfoliation en phase liquide fournit le volume nécessaire et est le choix le plus rentable.

- Si votre objectif principal est de créer des films de grande surface et de haute qualité pour l'électronique ou les capteurs : Le dépôt chimique en phase vapeur (CVD) est la technique la plus viable et la plus largement adoptée.

En fin de compte, la sélection de la meilleure méthode de croissance du graphène est définie par les exigences spécifiques de performance et de production de votre application.

Tableau récapitulatif :

| Méthode | Approche | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Exfoliation mécanique | Top-Down | Qualité électronique la plus élevée, flocons vierges | Recherche fondamentale |

| Exfoliation en phase liquide | Top-Down | Évolutif, rentable, qualité électronique inférieure | Composites, encres, revêtements |

| Dépôt chimique en phase vapeur (CVD) | Bottom-Up | Films de grande surface, de haute qualité, équilibre coût/performance | Électronique, capteurs |

| Sublimation du SiC | Bottom-Up | Haute qualité sur substrat semi-conducteur, très coûteux | Applications spécialisées haut de gamme |

Prêt à intégrer le graphène de haute qualité dans vos flux de travail de laboratoire ? La bonne méthode de synthèse est essentielle au succès de votre projet, tout comme le bon équipement. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à la recherche sur les matériaux avancés, y compris des solutions fiables pour la synthèse et la caractérisation du graphène. Laissez notre expertise vous aider à atteindre vos objectifs de recherche et de production. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation sous vide à ultra-haute température au graphite

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est l'avantage du procédé CVD concernant le gaspillage de matériaux ? Maximiser l'efficacité grâce au dépôt ciblé

- Où est utilisée la déposition chimique en phase vapeur ? Permettre des films minces haute performance dans toutes les industries

- Comment fonctionne le dépôt en phase vapeur ? Un guide pour la fabrication de films ultra-minces et haute performance

- Quelle méthode est le plus souvent utilisée pour synthétiser des nanotubes de carbone à paroi simple ? Le dépôt chimique en phase vapeur (CVD) est la norme de l'industrie

- Que se passe-t-il pendant le dépôt en phase vapeur ? Un guide du revêtement en couches minces PVD vs. CVD

- Pour quels types de matériaux le pulvérisation RF est-elle utilisée ? Maîtrisez le dépôt de couches minces de diélectriques et au-delà

- Quels sont les inconvénients des diamants CVD ? Comprendre les compromis pour votre achat.

- Qu'est-ce que la technologie de revêtement optique en couches minces ? Un guide pour contrôler la lumière avec précision