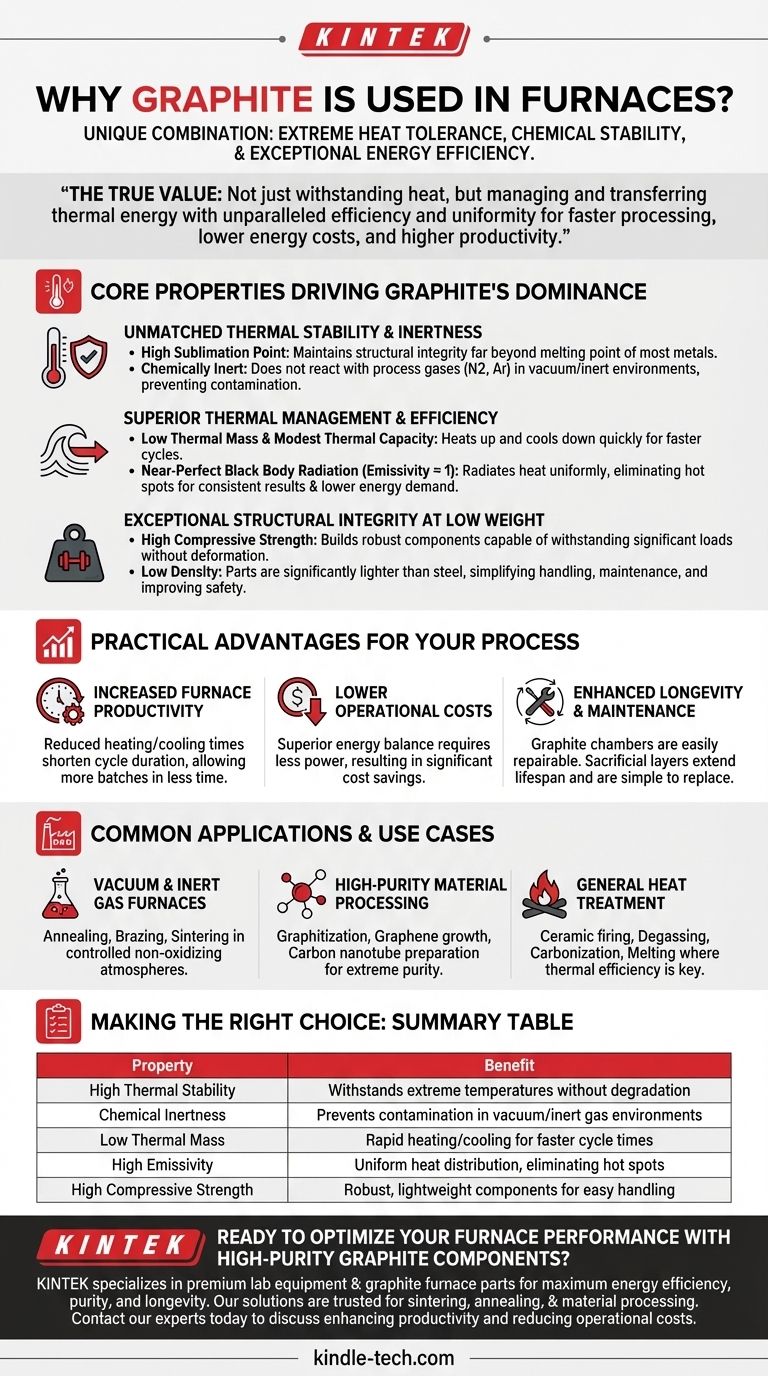

Fondamentalement, le graphite est utilisé dans les fours parce qu'il possède une combinaison unique d'extrême tolérance à la chaleur, de stabilité chimique et d'une efficacité énergétique exceptionnelle que peu d'autres matériaux peuvent égaler. Sa capacité à fonctionner de manière fiable dans des environnements à haute température, sous vide ou sous gaz inerte en fait un composant indispensable pour les processus industriels exigeants.

La véritable valeur du graphite dans un four n'est pas seulement sa capacité à résister à la chaleur, mais son pouvoir de gérer et de transférer l'énergie thermique avec une efficacité et une uniformité inégalées. Il en résulte un traitement plus rapide, des coûts énergétiques réduits et une productivité accrue.

Les propriétés fondamentales qui assurent la domination du graphite

Pour comprendre pourquoi le graphite est si répandu, nous devons examiner ses propriétés matérielles fondamentales. Ce n'est pas une seule caractéristique, mais la synergie entre plusieurs d'entre elles qui en fait le choix supérieur pour la construction et les composants des fours.

Stabilité thermique et inertie inégalées

Le graphite possède un point de sublimation extrêmement élevé, lui permettant de conserver son intégrité structurelle à des températures bien supérieures au point de fusion de la plupart des métaux.

De manière critique, dans les fours sous vide ou à atmosphère contrôlée, le graphite est chimiquement inerte. Il ne réagit pas avec les gaz de procédé comme l'azote et l'argon, empêchant la contamination des pièces traitées.

Gestion thermique et efficacité supérieures

Le graphite a une faible masse thermique et une capacité thermique modeste. Cela signifie qu'il chauffe et refroidit très rapidement, réduisant le temps requis pour chaque cycle de four.

De plus, le graphite présente des conditions de rayonnement de corps noir quasi parfaites, avec une émissivité proche de 1. Cela garantit que la chaleur est rayonnée uniformément dans toute la chambre du four, éliminant les points chauds et fournissant des résultats constants. Cette combinaison de propriétés conduit directement à une demande énergétique globale plus faible.

Intégrité structurelle exceptionnelle avec un faible poids

Bien que léger, le graphite possède une résistance à la compression très élevée. Cela permet la construction de composants de four robustes capables de supporter des charges importantes sans se déformer.

La faible densité du graphite rend les pièces de four nettement plus légères que les crémaillères ou les éléments en acier comparables. Cela simplifie la manipulation, facilite les cycles de maintenance et contribue à un environnement de travail plus sûr.

Comprendre les avantages pratiques

Ces propriétés fondamentales se traduisent directement par des avantages opérationnels tangibles qui ont un impact sur l'efficacité, le coût et la longévité.

Productivité accrue du four

Parce que le graphite permet des temps de chauffage et de refroidissement réduits, la durée globale de chaque cycle de travail est plus courte. Cela permet aux opérateurs de traiter plus de lots dans le même laps de temps, augmentant directement la productivité du four.

Coûts opérationnels réduits

Le bilan énergétique supérieur fourni par les composants en graphite signifie que moins d'énergie est nécessaire pour atteindre et maintenir les températures cibles. Cette efficacité énergétique se traduit par des économies de coûts significatives sur la durée de vie du four.

Longévité et maintenance améliorées

Les chambres de four en graphite sont connues pour être facilement réparables. Pour prolonger davantage leur durée de vie, elles peuvent être protégées par des couches sacrificielles, qui sont plus simples et moins coûteuses à remplacer que l'ensemble du revêtement de la chambre.

Applications courantes et cas d'utilisation

Les caractéristiques uniques du graphite le rendent idéal pour un large éventail d'applications à haute température où la précision et la pureté sont critiques.

Fours sous vide et à gaz inerte

Sa non-réactivité fait du graphite le matériau de choix pour les processus tels que le recuit, le brasage et le frittage qui doivent être effectués dans une atmosphère contrôlée et non oxydante pour protéger la pièce.

Traitement de matériaux de haute pureté

Les fours à graphite sont essentiels dans les domaines nécessitant une pureté et un contrôle de la température extrêmes, tels que la graphitisation, la croissance du graphène et la préparation de nanotubes de carbone.

Traitement thermique général

Le matériau est également largement utilisé pour des processus généraux, y compris la cuisson de céramiques, le dégazage, la carbonisation et la fusion, où son efficacité thermique et sa stabilité sont très appréciées.

Faire le bon choix pour votre processus

Choisir le bon matériau est une décision stratégique basée sur les objectifs spécifiques de votre application thermique.

- Si votre objectif principal est l'efficacité énergétique maximale et la vitesse : La faible masse thermique et la haute émissivité du graphite sont idéales pour obtenir des cycles de chauffage et de refroidissement rapides et uniformes.

- Si votre objectif principal est la pureté du processus sous vide : L'inertie chimique du graphite à des températures extrêmes est essentielle pour éviter la contamination des matériaux sensibles.

- Si votre objectif principal est la sécurité opérationnelle et la facilité de manipulation : La faible densité et la haute résistance des composants en graphite réduisent la contrainte physique et le risque d'accident par rapport aux alternatives métalliques plus lourdes.

En fin de compte, l'utilisation du graphite est un choix délibéré pour optimiser la performance, l'efficacité et la fiabilité dans les environnements thermiques les plus exigeants.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Stabilité thermique élevée | Résiste aux températures extrêmes sans dégradation |

| Inertie chimique | Prévient la contamination dans les environnements sous vide/gaz inerte |

| Faible masse thermique | Chauffage/refroidissement rapide pour des cycles plus courts |

| Haute émissivité | Distribution uniforme de la chaleur, éliminant les points chauds |

| Haute résistance à la compression | Composants robustes et légers pour une manipulation facile |

Prêt à optimiser les performances de votre four avec des composants en graphite de haute pureté ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haut de gamme, y compris les pièces de four en graphite conçues pour une efficacité énergétique maximale, une pureté de processus et une longévité. Nos solutions sont approuvées par les laboratoires pour des applications telles que le frittage, le recuit et le traitement des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions en graphite peuvent améliorer votre productivité et réduire vos coûts opérationnels.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quels sont les différents types de fours utilisés en traitement thermique ? Trouvez la correspondance parfaite pour votre processus

- Quel est le processus de fusion par arc à électrode consommable ? Un guide sur l'affinage des alliages de haute pureté

- Quel est le mécanisme atomique du frittage ? Une plongée en profondeur dans le processus piloté par la diffusion

- Par quoi une brasure surchauffée est-elle indiquée ? Signes d'un processus de brasage échoué

- Quelle est la fonction d'un four sous vide dans les feuilles d'électrodes en graphène fluoré ? Améliorer les performances et la sécurité des batteries

- Comment l'hydrogène est-il produit par pyrolyse ? Une alternative à faible émission de carbone au reformage à la vapeur

- Quel est le rôle d'un four de séchage sous vide dans le traitement des suspensions composites Al/B4C ? Prévenir l'oxydation et améliorer la pureté

- Quelle est la différence entre le brasage fort et le soudo-brasage ? Maîtriser la résistance des joints et l'application