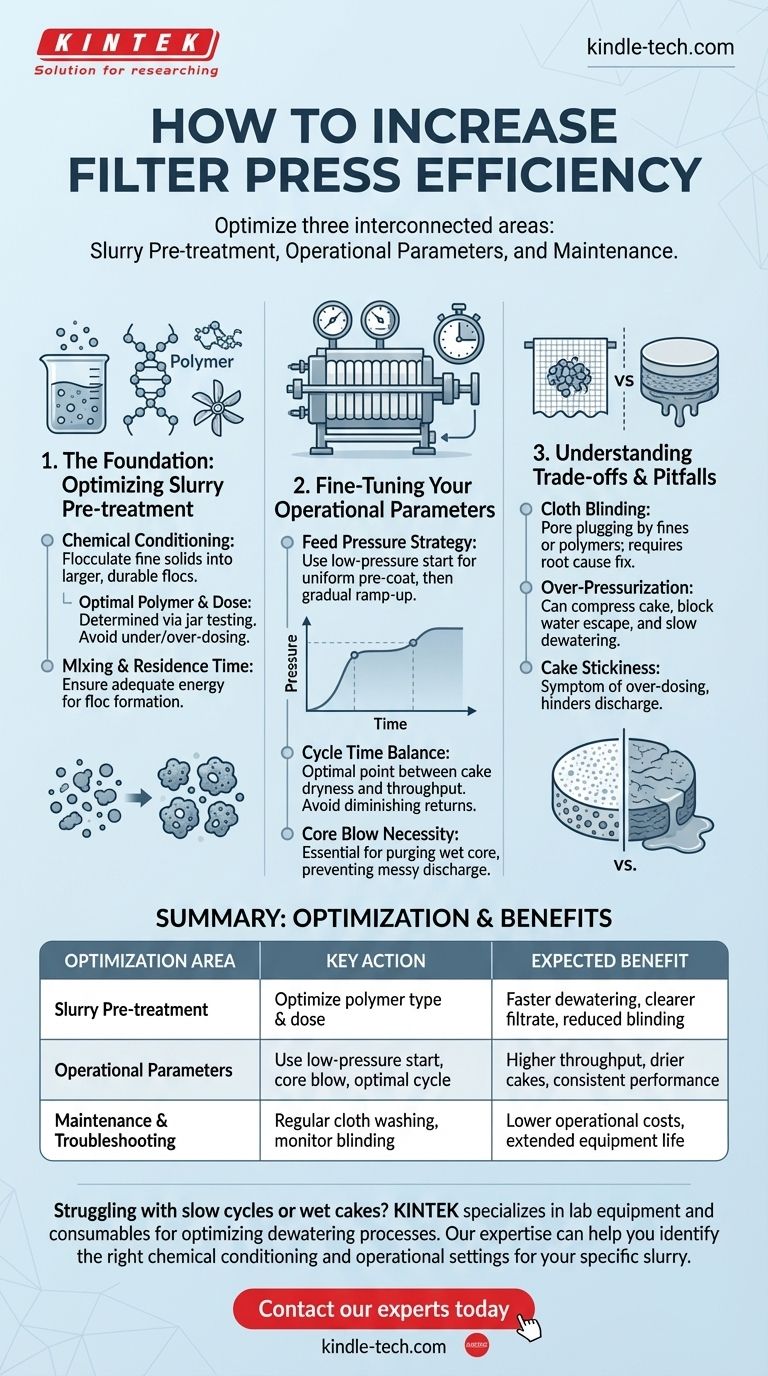

Pour augmenter l'efficacité d'un filtre-presse, vous devez optimiser trois domaines interconnectés : le prétraitement chimique de la boue, les paramètres opérationnels de la presse elle-même et un programme de maintenance rigoureux. La véritable efficacité n'est pas atteinte en se concentrant sur un seul de ces éléments, mais en considérant le filtre-presse comme l'étape finale d'un système d'assèchement complet.

La plus grande erreur dans l'optimisation d'un filtre-presse est de se concentrer uniquement sur la machine. Les véritables gains d'efficacité proviennent du traitement de la cause, et non du symptôme, ce qui commence presque toujours par la manière dont la boue est conditionnée avant même d'entrer dans la presse.

La Fondation : Optimiser le Prétraitement de la Boue

Un filtre-presse ne peut éliminer que l'eau qui est disponible à être éliminée. L'objectif du prétraitement est de conditionner la boue en floculant les fines particules solides en agrégats plus gros et plus durables, qui libèrent facilement l'eau.

Le Rôle Critique du Conditionnement Chimique

La plupart des défis d'assèchement proviennent de là. Le conditionnement chimique, généralement avec des polymères, est le processus de liaison des petites particules en suspension en agrégats plus grands, ou « flocs ».

Ces flocs plus grands créent une structure de tourteau plus poreuse et plus stable sur le tissu filtrant. Cette porosité permet à l'eau de passer plus librement et rapidement, réduisant considérablement le temps de filtration.

Trouver le Polymère et la Dose Optimaux

Il n'existe pas de polymère universel. La chimie correcte dépend de la granulométrie, de la charge de surface et de la composition de votre boue spécifique.

Un sous-dosage entraîne une mauvaise rétention des solides, ce qui donne un filtrat trouble et un tourteau humide et pâteux. Un surdosage est tout aussi préjudiciable ; il peut créer une barrière visqueuse et imperméable sur les toiles filtrantes, une condition connue sous le nom de colmatage des toiles.

La dose idéale est généralement déterminée par des essais en éprouvette (jar testing) en laboratoire, suivis d'un ajustement fin sur le système opérationnel pour obtenir un filtrat clair et un tourteau ferme.

L'Importance du Mélange et du Temps de Séjour

Il ne suffit pas d'ajouter le bon produit chimique. Le polymère a besoin d'une énergie de mélange et d'un temps de séjour adéquats pour se déplier correctement et s'attacher aux particules solides.

Un mélange insuffisant ne parvient pas à former des flocs solides. Un mélange excessif (cisaillement élevé) peut briser les flocs avant qu'ils n'entrent dans la presse, annulant le travail du produit chimique.

Ajustement Fin de Vos Paramètres Opérationnels

Une fois que la boue est correctement conditionnée, vous pouvez optimiser le cycle de la presse pour une efficacité maximale.

Pression d'Alimentation et Stratégie de Montée en Pression

Ne démarrez pas la pompe d'alimentation à pleine pression. La phase initiale du cycle doit utiliser une basse pression pour permettre la formation d'un « pré-revêtement » uniforme et poreux de solides sur la toile filtrante.

Augmenter la pression trop rapidement peut enfoncer les fines particules profondément dans le tissage de la toile, provoquant un colmatage immédiat et ralentissant tout le cycle. Une augmentation progressive de la pression après la formation du tourteau initial est bien plus efficace.

Temps de Cycle : Un Équilibre Délicat

Des cycles plus longs à haute pression produiront un tourteau plus sec, mais au prix d'un débit plus faible. Il existe un point de rendement décroissant où maintenir la presse sous pression pendant 30 minutes supplémentaires peut seulement éliminer une infime fraction d'eau supplémentaire.

Le temps de cycle optimal équilibre vos exigences de sécheresse du tourteau avec les objectifs de production globaux de votre usine. Surveillez la sécheresse du tourteau à différentes durées de cycle pour trouver votre point idéal opérationnel.

La Nécessité d'un Soufflage de Noyau (Core Blow)

Si votre presse en est équipée, un soufflage de noyau est essentiel. Cette étape utilise de l'air comprimé pour purger le canal d'alimentation central (le « noyau ») de la boue humide et non déshydratée avant que les plaques ne s'ouvrent.

Ignorer cette étape entraîne une décharge de tourteau humide et salissante et peut fausser la véritable sécheresse du tourteau, car le matériau humide du noyau tombe avec les solides correctement déshydratés.

Comprendre les Compromis et les Pièges

Atteindre l'efficacité signifie éviter les erreurs courantes qui sabotent la performance.

Le Colmatage des Toiles : Le Tueur Silencieux de l'Efficacité

Le colmatage est le bouchage des pores du tissu filtrant par des fines, de la graisse ou du polymère. C'est la cause la plus fréquente de diminution de l'efficacité au fil du temps.

Les symptômes comprennent des temps de cycle plus longs, des tourteaux plus humides et des contre-pressions élevées. La solution n'est pas plus de pression ; c'est de s'attaquer à la cause profonde, qui est souvent un conditionnement chimique inapproprié ou la nécessité d'un cycle de lavage des toiles.

Surpression et Compressibilité du Tourteau

Pour de nombreux types de boues (en particulier les boues organiques), l'application d'une pression excessive comprime simplement le tourteau, fermant les pores et bloquant le passage de l'eau pour qu'elle s'échappe.

Dans ces cas, plus de pression ralentit en fait l'assèchement. Comprendre la compressibilité de votre tourteau est essentiel pour définir le bon profil de pression.

Collant du Tourteau et Problèmes de Décharge

Un tourteau difficile à détacher de la toile est un goulot d'étranglement opérationnel majeur. Ce n'est pas un problème mécanique avec la presse ; c'est le symptôme d'un processus sous-optimal.

La cause est presque toujours liée à un surdosage en polymère ou à d'autres déséquilibres chimiques en amont, entraînant une consistance de tourteau visqueuse et collante.

Faire le Bon Choix pour Votre Objectif

Vos actions spécifiques doivent s'aligner directement sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser la sécheresse du tourteau : Concentrez-vous sur l'optimisation de votre dose de polymère et prévoyez des temps de cycle plus longs, en vous assurant d'utiliser efficacement la fonction de soufflage de noyau.

- Si votre objectif principal est de maximiser le débit de l'usine : Perfectionnez votre prétraitement pour créer des flocs hautement perméables qui s'assèchent rapidement, et acceptez un temps de cycle légèrement plus court et un tourteau proportionnellement plus humide.

- Si votre objectif principal est de réduire les coûts opérationnels : Effectuez des essais en éprouvette réguliers pour éviter le surdosage de polymères coûteux et mettez en place un programme de lavage préventif des toiles pour prolonger leur durée de vie et réduire la consommation d'énergie due aux cycles longs.

En fin de compte, maîtriser l'efficacité de votre filtre-presse passe par la compréhension et le contrôle de l'ensemble du système, et non seulement de la machine elle-même.

Tableau Récapitulatif :

| Domaine d'Optimisation | Action Clé | Bénéfice Attendu |

|---|---|---|

| Prétraitement de la Boue | Optimiser le type et la dose de polymère par essais en éprouvette | Assèchement plus rapide, filtrat plus clair, colmatage des toiles réduit |

| Paramètres Opérationnels | Utiliser un démarrage à basse pression, un soufflage de noyau et des temps de cycle optimaux | Débit plus élevé, tourteaux plus secs, performance constante |

| Maintenance et Dépannage | Lavage régulier des toiles, surveillance du colmatage et de l'adhérence | Coûts opérationnels réduits, durée de vie prolongée de l'équipement |

Vous rencontrez des difficultés avec des cycles lents ou des tourteaux humides ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour optimiser les processus d'assèchement. Notre expertise peut vous aider à identifier le conditionnement chimique et les réglages opérationnels appropriés pour votre boue spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une efficacité maximale du filtre-presse et à réduire vos coûts opérationnels.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique