Pour entretenir efficacement une presse, vous devez mettre en œuvre un programme structuré qui combine des vérifications quotidiennes par l'opérateur, des inspections techniques planifiées et une stratégie proactive de gestion des composants. Cela implique une lubrification diligente, un nettoyage constant, un calibrage régulier et une vérification rigoureuse de tous les systèmes de sécurité. Ce n'est pas une tâche ponctuelle, mais un processus de soin continu.

L'entretien efficace d'une presse n'est pas une simple liste de contrôle ; c'est une stratégie à plusieurs niveaux. L'objectif est de faire passer votre exploitation d'un état réactif de réparation des pannes à un état proactif de prévention des défaillances avant qu'elles ne surviennent, garantissant ainsi la sécurité, la qualité et la disponibilité.

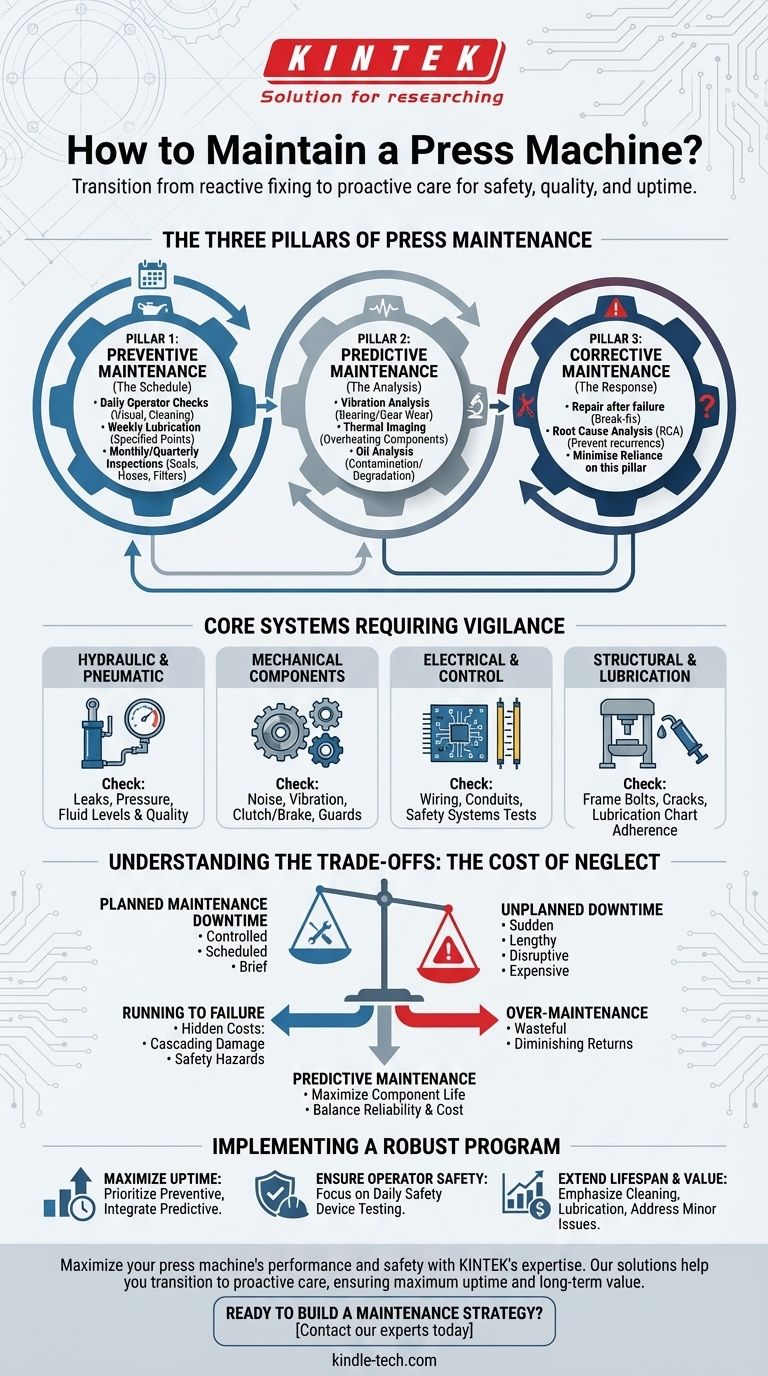

Les Trois Piliers de l'Entretien des Presses

Un programme d'entretien complet repose sur trois approches distinctes mais interconnectées. Trouver l'équilibre entre elles est essentiel pour une exploitation fiable.

Pilier 1 : Maintenance Préventive (Le Calendrier)

C'est votre première et plus critique ligne de défense contre les temps d'arrêt imprévus. Elle consiste en des tâches de routine, basées sur le temps, effectuées pour maintenir la machine en état optimal.

Considérez cela comme le contrôle de santé régulier de la machine. Ces actions sont planifiées indépendamment de l'état apparent de la machine.

Les activités clés comprennent les listes de contrôle quotidiennes de l'opérateur (inspections visuelles, nettoyage), la lubrification hebdomadaire de tous les points spécifiés et les inspections mensuelles ou trimestrielles des éléments d'usure critiques tels que les joints, les tuyaux et les filtres.

Pilier 2 : Maintenance Prédictive (L'Analyse)

Cette approche avancée utilise la technologie de surveillance de l'état pour prédire quand un composant pourrait tomber en panne. Au lieu de remplacer les pièces selon un calendrier fixe, vous les remplacez en fonction des données.

Cela va au-delà de la simple inspection pour prendre des décisions basées sur les données. Cela vous aide à détecter les problèmes émergents qui ne sont pas encore visibles à l'œil nu.

Les techniques courantes comprennent l'analyse des vibrations pour détecter l'usure des roulements ou des engrenages, l'imagerie thermique pour repérer la surchauffe des composants électriques ou hydrauliques, et l'analyse d'huile pour vérifier la contamination ou la dégradation du fluide.

Pilier 3 : Maintenance Corrective (La Réponse)

C'est le modèle « réparer après la panne », où la maintenance n'est effectuée qu'après la défaillance d'un composant. Bien que parfois inévitable, une dépendance excessive à la maintenance corrective est le signe d'une mauvaise stratégie globale.

L'objectif d'un bon programme est de minimiser le besoin de maintenance corrective. Lorsqu'elle est nécessaire, l'accent doit être mis sur une réparation rapide et efficace.

Crucialement, chaque action corrective doit déclencher une Analyse des Causes Racines (ACR). Vous devez vous demander pourquoi la panne s'est produite afin de l'empêcher de se reproduire.

Systèmes Cœur Nécessitant une Vigilance Constante

Une presse est une machine complexe. Concentrez vos efforts de maintenance sur ces systèmes critiques où les pannes sont les plus fréquentes et ont le plus grand impact.

Systèmes Hydrauliques et Pneumatiques

Ces systèmes sont les muscles de la presse. Les fuites ou les chutes de pression affectent directement les performances et la sécurité.

Vérifiez régulièrement les fuites de fluide autour des raccords, des tuyaux et des cylindres. Surveillez les manomètres du système pour vous assurer qu'ils se situent dans la plage de fonctionnement spécifiée, et vérifiez les niveaux et la qualité du fluide dans les réservoirs.

Composants Mécaniques (Embrayage, Frein, Volant d'Inertie)

Ces composants gèrent les forces immenses de la course de la presse. Leur défaillance peut être catastrophique.

Écoutez les bruits inhabituels et détectez les vibrations excessives pendant le fonctionnement. Inspectez régulièrement l'embrayage et le frein pour vérifier l'usure et l'engagement correct, et assurez-vous que toutes les protections sont solidement en place.

Systèmes Électriques et de Contrôle

Le système nerveux de la presse doit être impeccable pour la fonction et la sécurité.

Inspectez visuellement les câblages et les conduits pour détecter des dommages ou des effilochages. Plus important encore, effectuez des tests fréquents et documentés de tous les systèmes de sécurité, y compris les arrêts d'urgence, les rideaux lumineux et les commandes à deux mains.

Intégrité Structurelle et Lubrification

Le châssis et le réseau de lubrification sont le squelette et le système circulatoire de la machine. Les négliger entraîne une usure prématurée et généralisée.

Vérifiez périodiquement le couple de serrage des boulons critiques du châssis et recherchez tout signe de fissure dans les soudures ou les moulages. Suivez précisément le tableau de lubrification du fabricant, en utilisant le type et la quantité corrects de graisse ou d'huile.

Comprendre les Compromis : Le Coût de la Négligence

La mise en œuvre d'un programme de maintenance nécessite un investissement en temps et en ressources. Cependant, cet investissement doit être mis en balance avec les coûts importants de l'inaction.

Temps d'Arrêt de Production vs. Temps de Maintenance

L'objection la plus courante à la maintenance est la nécessité d'arrêter la production.

Cependant, le temps d'arrêt de maintenance planifié est contrôlé, programmé et bref. Le temps d'arrêt imprévu dû à une panne est soudain, souvent long, et bien plus perturbateur et coûteux.

Les Coûts Cachés du « Faire Fonctionner Jusqu'à la Panne »

Ne réparer les choses que lorsqu'elles tombent en panne peut sembler moins cher à court terme, mais cela entraîne d'énormes coûts cachés.

La défaillance d'un petit composant peut entraîner une défaillance en cascade qui endommage des pièces plus coûteuses de la machine. Plus important encore, une machine dégradée représente un risque de sécurité important pour les opérateurs.

Sur-Maintenance : Un Point de Rendements Décroissants

Il est possible d'effectuer trop de maintenance. Remplacer des composants qui sont encore en bon état est un gaspillage.

C'est là que la maintenance prédictive apporte sa plus grande valeur. Elle vous permet de maximiser la durée de vie de chaque composant sans risquer une panne inattendue, trouvant l'équilibre parfait entre fiabilité et coût.

Mise en Œuvre d'un Programme de Maintenance Robuste

Votre approche spécifique dépendra de vos exigences de production, de votre tolérance au risque et de l'âge de votre équipement.

- Si votre objectif principal est de maximiser la disponibilité : Privilégiez un calendrier préventif solide et commencez à intégrer des technologies prédictives comme l'analyse d'huile et de vibrations.

- Si votre objectif principal est d'assurer la sécurité des opérateurs : Votre programme doit être centré sur des tests quotidiens et documentés de tous les dispositifs de sécurité et une inspection régulière des composants mécaniques critiques et structurels.

- Si votre objectif principal est de prolonger la durée de vie de la machine et sa valeur à long terme : Mettez l'accent sur un nettoyage méticuleux, un respect religieux du calendrier de lubrification et la résolution immédiate des problèmes, même mineurs.

Une presse bien entretenue n'est pas un centre de coûts ; c'est le moteur d'une production fiable et rentable.

Tableau Récapitulatif :

| Pilier de Maintenance | Activités Clés | Objectif Principal |

|---|---|---|

| Préventive (Calendrier) | Vérifications quotidiennes de l'opérateur, lubrification, inspections | Prévenir les pannes avant qu'elles ne surviennent |

| Prédictive (Analyse) | Analyse des vibrations, imagerie thermique, analyse d'huile | Prédire les pannes à l'aide de données pour planifier les réparations |

| Corrective (Réponse) | Réparation après panne, Analyse des Causes Racines (ACR) | Corriger les problèmes et prévenir leur récurrence |

Maximisez les performances et la sécurité de votre presse avec l'expertise de KINTEK.

Une presse bien entretenue est le moteur de votre chaîne de production. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire, des consommables et du support technique nécessaires pour mettre en œuvre un programme de maintenance robuste adapté aux besoins spécifiques de votre laboratoire. Nos solutions vous aident à passer des réparations réactives à des soins proactifs, garantissant une disponibilité maximale, la sécurité des opérateurs et une valeur d'équipement à long terme.

Prêt à élaborer une stratégie de maintenance qui protège votre investissement ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

Les gens demandent aussi

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides