À la base, un four continu est un système de chauffage industriel conçu pour traiter les matériaux en flux ininterrompu. Contrairement à un four discontinu, qui traite une charge finie de matériau dans une chambre statique, un four continu fonctionne comme une chaîne de montage thermique. Le matériau entre constamment par une extrémité, traverse des zones de chauffage et de refroidissement précisément contrôlées, et sort par l'autre, prêt pour l'étape suivante de la fabrication.

Un four continu n'est pas seulement un dispositif de chauffage ; c'est un système de traitement thermique complet conçu pour la production à haut volume. Son avantage fondamental réside dans le déplacement d'un produit à travers une séquence de zones de température optimisées, remplaçant la nature saccadée du traitement discontinu par un flux efficace et ininterrompu.

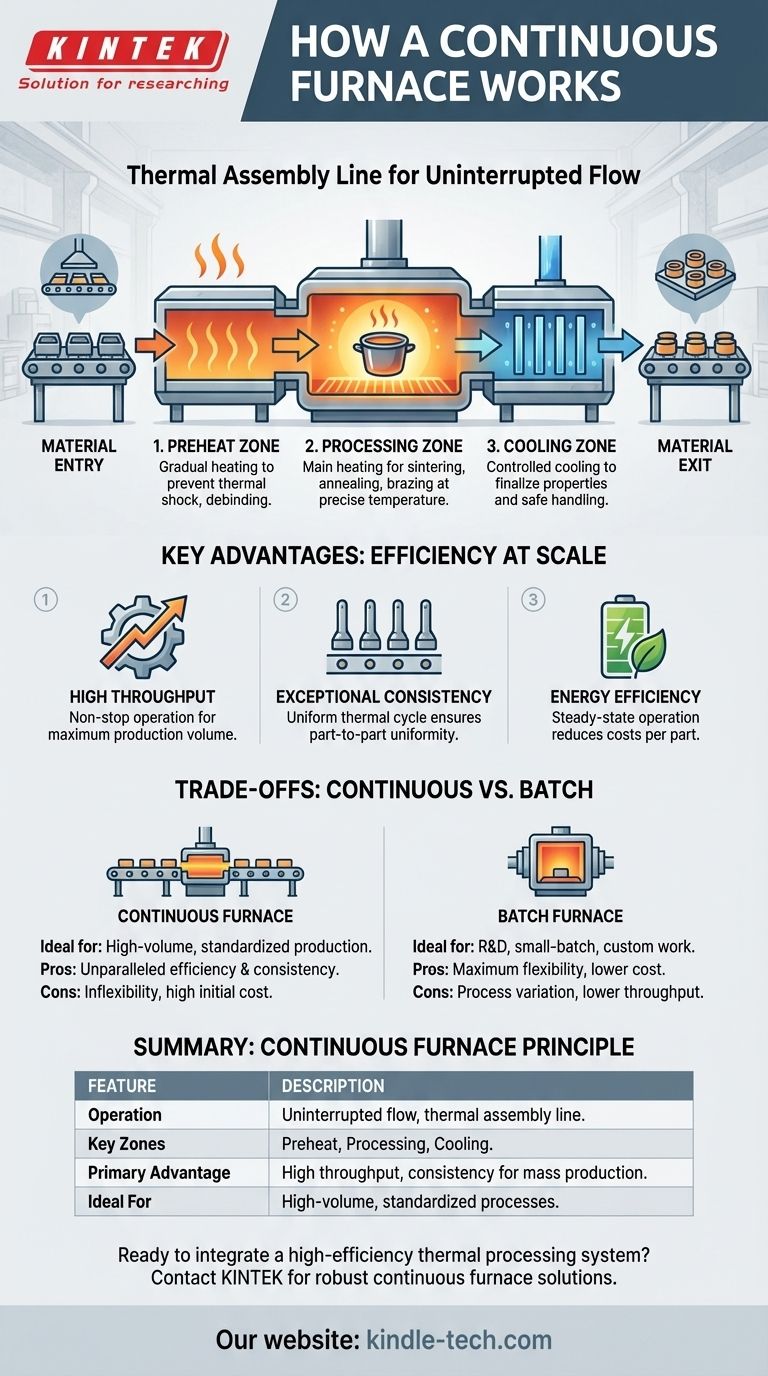

L'anatomie d'un processus continu

La caractéristique déterminante d'un four continu est son architecture zonée. Un produit se déplace séquentiellement à travers différentes ambiances au sein d'un seul équipement intégré, garantissant que chaque pièce subit exactement le même profil thermique.

Les trois zones critiques

Un four continu typique est divisé en sections distinctes, chacune dotée d'un contrôle de température multi-zones.

-

Zone de préchauffage : Lorsque le matériau entre dans le four, cette première section augmente progressivement sa température. Cela empêche le choc thermique et peut également être utilisé pour des processus tels que le déliantage, où les agents liants sont brûlés en toute sécurité avant le traitement à haute température.

-

Zone de traitement : C'est la section de chauffage principale où se déroule le processus thermique primaire, tel que le frittage, le recuit ou le brasage. Elle est maintenue à une température précise et stable pour garantir que le matériau atteigne ses propriétés métallurgiques ou chimiques souhaitées.

-

Zone de refroidissement : Après avoir quitté la zone chaude, le matériau traverse une section de refroidissement. La vitesse de refroidissement est soigneusement contrôlée pour finaliser les propriétés du matériau et le ramener à une température de manipulation sûre avant qu'il ne sorte du four.

Le mécanisme de transport

La méthode de déplacement du matériau à travers le four est essentielle à sa conception et à sa fonction.

Une conception courante est le four à poussoir, où les produits sont chargés sur des « bateaux » ou des plateaux. Un mécanisme pousse le train de bateaux à travers le four, un nouveau bateau étant ajouté à l'entrée lorsqu'un bateau fini est retiré à la sortie.

Un autre type est le four rotatif, où un tube à rotation lente transporte des matériaux en vrac (comme des minéraux ou des poudres) sur toute sa longueur, les mélangeant et les chauffant simultanément.

Contrôle précis de l'atmosphère

De nombreux processus modernes ne peuvent pas être effectués à l'air ambiant en raison du risque d'oxydation ou de contamination.

Les fours continus intègrent des systèmes de gaz sophistiqués pour maintenir une atmosphère de traitement spécifique. Il peut s'agir d'un vide pour éliminer tous les gaz réactifs, ou d'une atmosphère inerte créée en injectant des gaz tels que l'azote ou l'argon pour protéger le matériau.

Comment le fonctionnement continu obtient des résultats supérieurs

Le passage du traitement discontinu au traitement continu est motivé par le besoin d'efficacité et de qualité à grande échelle.

Débit inégalé

Étant donné que le four fonctionne sans arrêt, son débit — la quantité de produit traitée par unité de temps — est exceptionnellement élevé. La vitesse de « poussée » ou de transport peut être modifiée pour s'adapter aux besoins de production en amont et en aval, ce qui le rend idéal pour l'intégration dans une ligne de fabrication plus large.

Cohérence exceptionnelle

Chaque pièce qui traverse un four continu suit exactement le même chemin et subit le cycle thermique identique. Cela élimine les variations de processus souvent observées entre différents lots dans un four discontinu, conduisant à une cohérence supérieure d'une pièce à l'autre et d'un lot à l'autre.

Efficacité énergétique

Bien qu'un four continu ait une consommation d'énergie élevée pour atteindre sa température de fonctionnement, il maintient cette température à l'état stable. C'est beaucoup plus économe en énergie que les cycles répétés de chauffage et de refroidissement requis par un four discontinu, ce qui entraîne des coûts d'exploitation inférieurs par pièce à des volumes élevés.

Comprendre les compromis : Continu par rapport au discontinu

Malgré ses avantages, un four continu n'est pas une solution universelle. Le choix entre le traitement continu et discontinu implique des compromis importants.

La contrainte de l'inflexibilité

Un four continu est optimisé pour un seul processus stable. La modification du profil de température est une entreprise majeure qui nécessite un ajustement lent de plusieurs zones et peut interrompre la production pendant des heures, voire des jours. En revanche, un four discontinu (comme un simple four de laboratoire ou de muflier) offre une flexibilité maximale pour exécuter différents cycles thermiques pour la R&D ou des gammes de produits variées.

Investissement initial élevé

Ce sont des systèmes grands, complexes et coûteux. Le coût d'investissement est nettement plus élevé que celui d'un four discontinu offrant une capacité de traitement équivalente. Cet investissement n'est justifiable qu'avec un volume de production suffisant.

Dépendance à la stabilité du processus

L'efficacité de l'ensemble du système repose sur un flux de matériaux constant et stable. Toute interruption de la chaîne d'approvisionnement ou tout dysfonctionnement dans une seule zone peut arrêter toute la chaîne de production, créant un risque opérationnel important.

Faire le bon choix pour votre processus

La décision d'utiliser un four continu doit être alignée sur vos objectifs de production spécifiques.

- Si votre objectif principal est la production standardisée à haut volume : Un four continu offre une efficacité, un débit et une cohérence des produits inégalés une fois établi.

- Si votre objectif principal est la recherche, le développement ou le travail personnalisé en petits lots : La flexibilité, le coût inférieur et les capacités de changement rapide d'un four discontinu sont le choix supérieur.

- Si votre objectif principal est de prévenir l'oxydation des matériaux : Le facteur clé est le contrôle de l'atmosphère (par exemple, un vide ou un gaz inerte), une caractéristique qui peut être intégrée dans les conceptions de fours continus et discontinus.

En fin de compte, le choix du bon four dépend d'une évaluation lucide de votre volume de production, de la variabilité de votre processus et de vos objectifs opérationnels à long terme.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de fonctionnement | Flux de matériaux ininterrompu à travers des zones de chauffage et de refroidissement distinctes. |

| Zones clés | Préchauffage, Traitement (par exemple, frittage) et Refroidissement contrôlé. |

| Avantage principal | Débit élevé et cohérence exceptionnelle d'une pièce à l'autre pour la production de masse. |

| Idéal pour | Processus standardisés à haut volume nécessitant un profil thermique stable. |

Prêt à intégrer un système de traitement thermique à haut rendement dans votre ligne de production ?

KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, fournissant des solutions de fours continus robustes adaptées aux besoins de fabrication à haut volume de votre laboratoire. Notre expertise garantit que vous atteignez un débit et une cohérence des produits inégalés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours continus peuvent améliorer votre efficacité et votre qualité. Construisons ensemble votre ligne d'assemblage thermique.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau