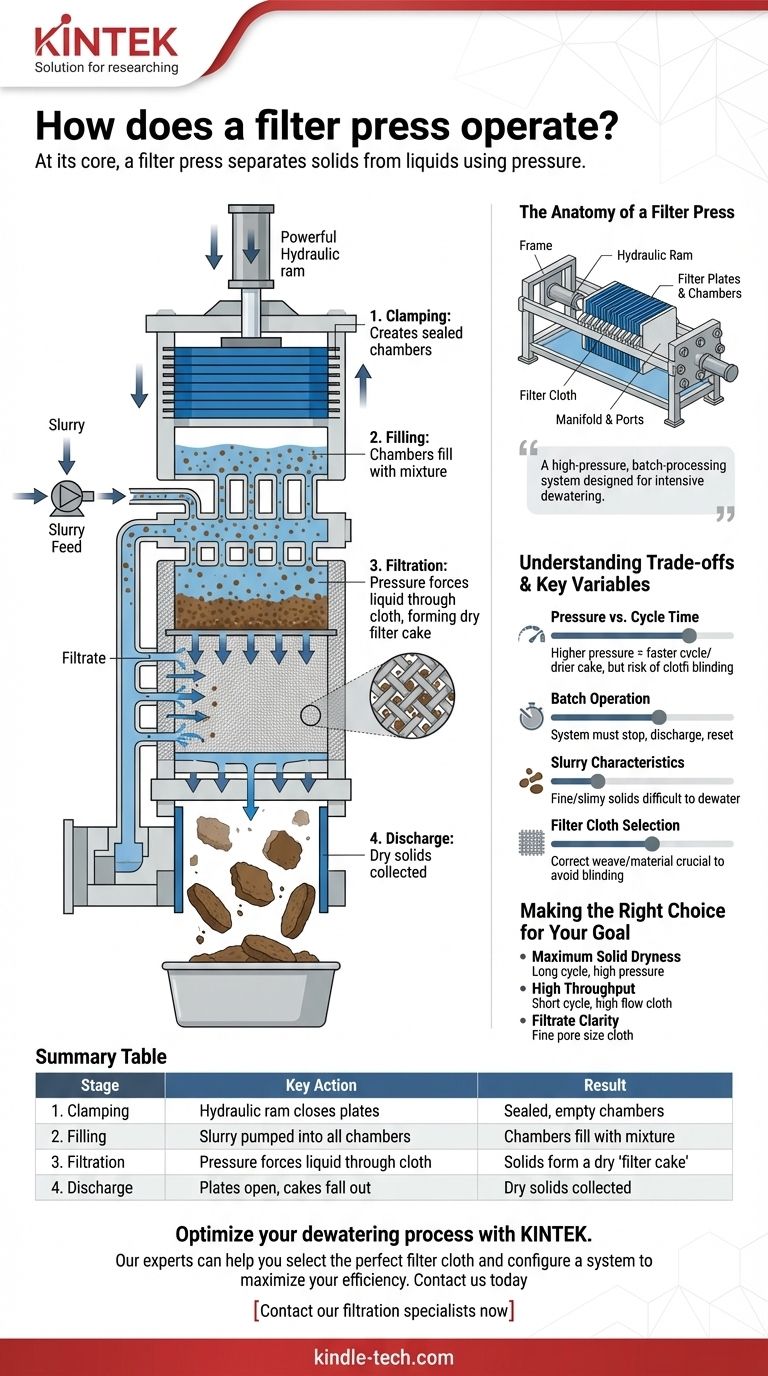

À la base, une presse à filtre sépare les solides des liquides en utilisant la pression. Elle fonctionne en pompant une boue (un mélange semi-liquide) dans une série de chambres scellées, où un tissu filtrant spécialisé capture les particules solides. L'immense pression force le liquide, ou « filtrat », à traverser le tissu et à quitter le système, laissant derrière lui un bloc de solides compressé et déshydraté connu sous le nom de « galette de filtration ».

Une presse à filtre n'est pas un simple tamis ; c'est un système de traitement par lots à haute pression conçu pour un déshydratage intensif. Son efficacité repose sur la transformation d'une boue en une galette dense et sèche en appliquant une force mécanique une fois la filtration initiale terminée.

L'anatomie d'une presse à filtre

Pour comprendre le fonctionnement, il faut d'abord comprendre ses composants clés. La machine est une combinaison d'un cadre structurel, d'une unité de filtration et d'un système hydraulique.

Le cadre et le système hydraulique

Le cadre en acier est l'épine dorsale de l'unité, maintenant les plaques filtrantes en place. À une extrémité, un vérin hydraulique puissant fournit l'immense force de serrage nécessaire pour sceller les chambres et résister aux hautes pressions du cycle de filtration.

Plaques filtrantes et chambres

Les plaques filtrantes sont le cœur de la presse. Ce sont des plaques creuses qui, lorsqu'elles sont serrées ensemble, forment une série de chambres creuses. Chaque plaque est conçue avec des canaux pour permettre au filtrat de s'écouler.

Le tissu filtrant

Une feuille de tissu filtrant est drapée sur chaque plaque filtrante. C'est le milieu filtrant réel, sélectionné spécifiquement pour la taille des particules et les caractéristiques chimiques de la boue traitée. C'est ce qui sépare les solides du liquide.

Le collecteur et les orifices

Un collecteur agit comme le système de plomberie. Il distribue la boue entrante uniformément dans toutes les chambres et recueille le filtrat clair lorsqu'il sort par des orifices, généralement situés dans les coins des plaques filtrantes.

Les quatre étapes du cycle de fonctionnement

Le fonctionnement d'une presse à filtre est un processus par lots cyclique en quatre étapes.

Étape 1 : Serrage des plaques (Fermeture)

Le cycle commence avec la presse vide. Le système hydraulique s'active, poussant l'extrémité mobile de la presse pour serrer fermement la pile de plaques filtrantes. Cela crée un joint étanche, formant les chambres vides prêtes à être remplies.

Étape 2 : Remplissage de la boue

La pompe d'alimentation commence à introduire la boue dans la presse, remplissant toutes les chambres simultanément via le collecteur. Ce cycle de remplissage se poursuit jusqu'à ce qu'une pression prédéfinie soit atteinte, assurant que les solides sont répartis uniformément sur les tissus filtrants.

Étape 3 : Filtration et formation de la galette

Tandis que la pompe continue d'appliquer de la pression, la partie liquide de la boue est forcée à travers le tissu filtrant. Les solides sont trop gros pour passer et commencent à s'accumuler sur la surface du tissu, formant une couche. Cette couche initiale de solides, connue sous le nom de galette de filtration, devient le filtre primaire.

À mesure que davantage de boue est pompée, la galette s'épaissit et se comprime davantage, expulsant le liquide supplémentaire. Ce cycle se poursuit jusqu'à ce que les chambres soient complètement remplies de galette solide et que le débit de filtrat s'arrête presque.

Étape 4 : Déchargement de la galette (Ouverture)

Une fois le cycle terminé, la pompe d'alimentation s'arrête. Le vérin hydraulique se rétracte, ouvrant la presse et séparant les plaques filtrantes. Les galettes de filtration sèches et compactées tombent d'entre les plaques, prêtes à être collectées et éliminées. La presse est alors prête pour le cycle suivant.

Comprendre les compromis et les variables clés

L'efficacité d'une presse à filtre n'est pas automatique. Elle dépend d'un équilibre entre plusieurs facteurs critiques.

Pression par rapport au temps de cycle

Une pression d'alimentation plus élevée conduit généralement à un cycle plus rapide et à une galette plus sèche, mais seulement jusqu'à un certain point. Une pression excessive peut colmater le tissu filtrant ou endommager l'équipement, tandis qu'une pression insuffisante entraînera une galette humide et pâteuse et des temps de cycle longs.

Fonctionnement par lots

Une limite clé de la presse à filtre est sa nature de procédé par lots. Le système doit s'arrêter, décharger sa galette et se réinitialiser avant que le lot suivant puisse être traité. C'est une considération essentielle lors de la comparer aux technologies de séparation continues.

Caractéristiques de la boue

La nature des solides dans la boue est primordiale. Les solides fins, visqueux ou gélatineux sont beaucoup plus difficiles à déshydrater que les grosses particules cristallines. Cela a un impact direct sur le choix du tissu filtrant et le temps de cycle attendu.

Sélection du tissu filtrant

Le choix du tissu filtrant correct est la décision la plus importante. Un tissage ou un matériau incorrect peut entraîner un « colmatage » (où les particules se logent de façon permanente dans le tissu), une mauvaise clarté du filtrat ou une déchirure prématurée.

Faire le bon choix pour votre objectif

Optimiser le fonctionnement d'une presse à filtre signifie ajuster ses paramètres pour atteindre un objectif spécifique.

- Si votre objectif principal est une sécheresse maximale des solides : Vous devez privilégier un temps de cycle long et des pressions finales élevées pour extraire le maximum de liquide.

- Si votre objectif principal est un débit élevé : Votre but est de raccourcir le cycle. Cela implique d'optimiser la pression d'alimentation et de choisir un tissu qui permet un débit élevé sans sacrifier excessivement la qualité de la galette.

- Si votre objectif principal est la clarté du filtrat : Le facteur critique est le tissu filtrant. Vous devez sélectionner un tissu avec une taille de pore et un matériau conçus pour capturer les plus petites particules de votre boue.

Comprendre ces étapes fondamentales transforme la presse à filtre d'une machine simple en un outil de précision pour la séparation solide-liquide.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Serrage | Le vérin hydraulique ferme les plaques | Crée des chambres scellées et vides |

| 2. Remplissage | La boue est pompée dans toutes les chambres | Les chambres se remplissent du mélange |

| 3. Filtration | La pression force le liquide à travers le tissu | Les solides forment une « galette de filtration » sèche |

| 4. Décharge | Les plaques s'ouvrent, les galettes tombent | Solides secs collectés pour élimination |

Optimisez votre processus de déshydratation avec KINTEK.

Que votre objectif soit une sécheresse maximale des solides, un débit élevé ou un filtrat limpide, l'équipement adéquat est essentiel. KINTEK se spécialise dans les équipements et consommables de laboratoire haute performance, y compris les solutions de filtration adaptées à vos caractéristiques de boue spécifiques et à vos objectifs de production.

Nos experts peuvent vous aider à choisir le tissu filtrant parfait et à configurer un système pour maximiser votre efficacité. Contactez-nous dès aujourd'hui pour discuter de vos défis de séparation solide-liquide et découvrir comment nous pouvons améliorer la productivité de votre laboratoire.

Contactez nos spécialistes de la filtration dès maintenant

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Qu'est-ce que la co-pyrolyse ? Libérez les avantages synergiques des matières premières mélangées

- Qu'est-ce qu'une atmosphère inerte en soudage ? Obtenez des soudures propres et solides grâce à un écran de gaz protecteur

- Quels sont les paramètres du frittage ? Maîtriser la température, le temps, la pression et la composition

- Quelle est la différence entre le laminage à chaud et à froid ? Choisissez la bonne méthode pour votre document

- Comment puis-je améliorer les performances de ma presse à filtre ? Optimisez la boue, le cycle et la maintenance pour une efficacité maximale

- Quelles industries utilisent le brasage ? Le processus essentiel qui alimente l'électronique moderne

- Pourquoi utilise-t-on du KBr en FTIR ? La clé d'une analyse claire et précise des échantillons solides

- Le recuit renforce-t-il un matériau ? Pourquoi l'adoucissement est essentiel pour une meilleure fabrication