À la base, le pressage isostatique à chaud (HIP) est un processus de fabrication qui utilise une température élevée et un gaz uniforme à haute pression pour éliminer la porosité interne et augmenter la densité des matériaux. Cette application simultanée de chaleur et de pression force les vides internes à s'effondrer et à se lier par diffusion, ce qui donne un composant avec des propriétés mécaniques, une résistance et une durabilité considérablement améliorées.

Le défi central de nombreuses méthodes de fabrication avancées, comme le moulage ou l'impression 3D, est la présence de vides internes microscopiques qui compromettent l'intégrité d'une pièce. Le pressage isostatique à chaud résout directement ce problème en agissant comme un processus de "guérison", éliminant cette porosité interne pour créer un produit final entièrement dense et performant.

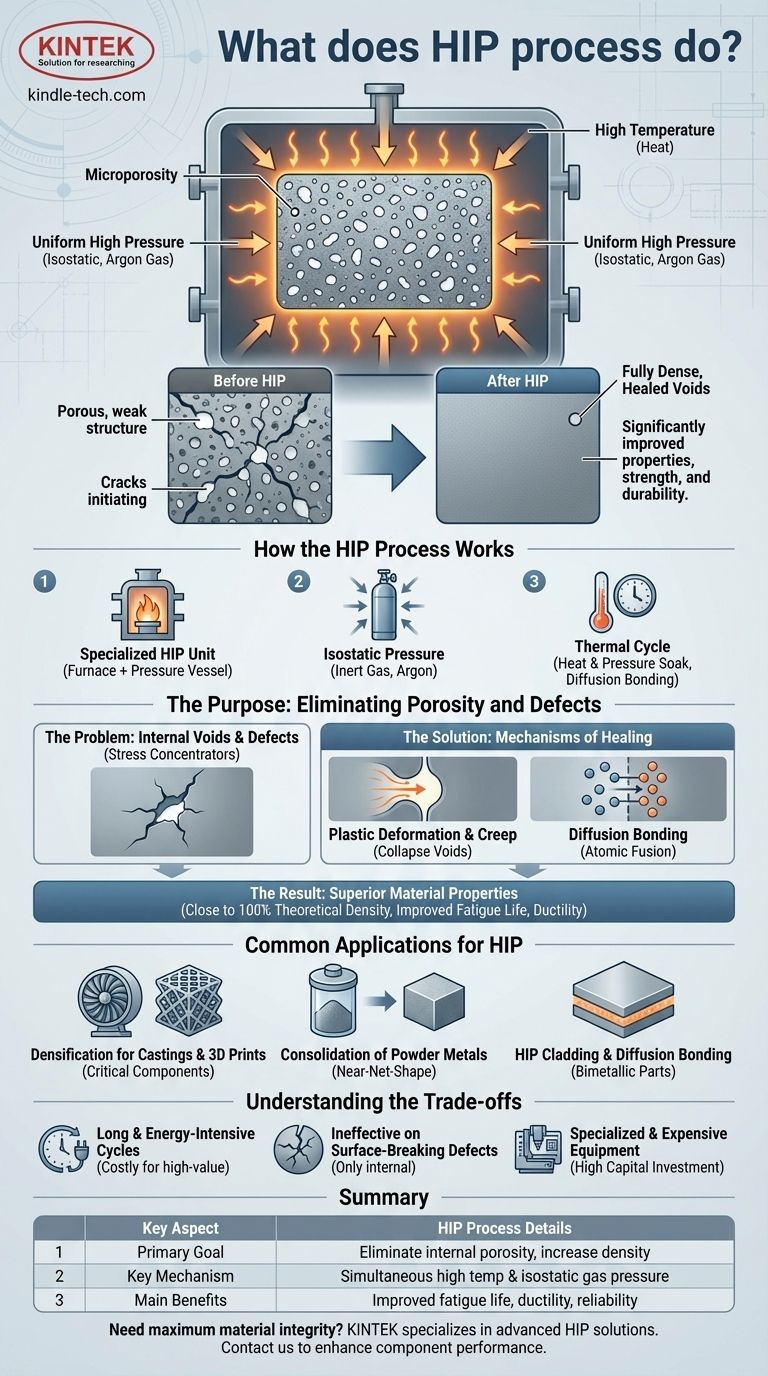

Comment fonctionne le processus HIP

L'efficacité du HIP réside dans sa combinaison unique de trois facteurs : une atmosphère contrôlée, une pression extrême et une chaleur élevée.

L'équipement de base

L'ensemble du processus se déroule à l'intérieur d'une unité HIP spécialisée, qui se compose d'un four à haute température logé dans un récipient sous pression robuste. Les composants sont chargés dans ce four avant le début du cycle.

Le rôle de la pression isostatique

Une fois le récipient scellé, il est rempli d'un gaz inerte, presque toujours de l'argon. Ce gaz est pressurisé à des niveaux extrêmement élevés, appliquant une pression uniforme, ou isostatique, sur le composant dans toutes les directions simultanément.

Le cycle thermique

À mesure que la pression augmente, le four chauffe les composants à une température élevée spécifique, inférieure au point de fusion du matériau. Les pièces sont maintenues à cette température et pression maximales pendant une durée déterminée, souvent plusieurs heures. Pendant ce "temps de maintien", le matériau ramollit suffisamment pour que la pression externe effondre les vides internes.

Enfin, le récipient est refroidi, parfois rapidement pour servir d'étape de trempe, et la pression est relâchée. Les composants entièrement densifiés sont ensuite retirés.

Le but : Éliminer la porosité et les défauts

L'objectif principal du HIP est d'améliorer la microstructure d'un matériau, ce qui améliore directement ses performances réelles.

Le problème des vides internes

Des processus comme le moulage des métaux et la fabrication additive (impression 3D) peuvent laisser derrière eux de minuscules poches de gaz ou des vides piégés, connus sous le nom de microporosité. Ces défauts agissent comme des concentrateurs de contraintes et sont des points d'initiation potentiels pour les fissures et la rupture par fatigue.

Les mécanismes de guérison

Le HIP élimine ces vides grâce à une combinaison de phénomènes physiques et métallurgiques.

- Déformation plastique et fluage : La haute pression force physiquement le matériau à se déformer et à "fluer" dans le vide, le faisant s'effondrer.

- Liaison par diffusion : En même temps, la haute température énergise les atomes à la surface du vide effondré, les faisant diffuser à travers la limite et former une liaison métallurgique solide et permanente.

Le résultat : Des propriétés matérielles supérieures

En éliminant ces défauts internes, le HIP produit une pièce qui est proche de 100 % de sa densité maximale théorique. Cela conduit à des améliorations spectaculaires des propriétés telles que la durée de vie en fatigue, la ductilité et la ténacité à la rupture.

Applications courantes du HIP

Le HIP n'est pas un processus de formage primaire mais une étape d'amélioration critique utilisée dans plusieurs industries de haute performance.

Densification pour les pièces moulées et les impressions 3D

C'est l'utilisation la plus courante. Les composants critiques pour l'aérospatiale, l'énergie et les implants médicaux sont souvent traités par HIP après moulage ou impression pour garantir l'élimination de toute porosité interne et assurer une fiabilité maximale.

Consolidation des poudres métalliques

Le HIP peut être utilisé pour consolider des poudres métalliques en une forme solide entièrement dense. La poudre est scellée dans un conteneur, et le processus HIP fusionne les particules individuelles pour former une pièce de haute performance, proche de la forme finale.

Revêtement HIP et liaison par diffusion

Le processus peut être utilisé pour lier différents matériaux sans les faire fondre. Ceci est utile pour appliquer une couche d'un alliage haute performance ou résistant à la corrosion sur un substrat moins cher, créant une pièce bimétallique avec des propriétés adaptées.

Comprendre les compromis

Bien que puissant, le processus HIP présente des caractéristiques et des limitations spécifiques qui doivent être prises en compte.

Cycles longs et énergivores

Un cycle HIP typique peut durer de huit à douze heures ou plus. Les températures et pressions élevées requises consomment également une quantité importante d'énergie, ce qui en fait un processus coûteux réservé aux composants de grande valeur.

Inefficace sur les défauts de surface

Le processus HIP repose sur la pression de gaz externe pour effondrer les vides internes. Si un défaut est ouvert à la surface, le gaz pressurisé remplira simplement le vide au lieu de le faire s'effondrer. Les pièces présentant une porosité de surface ne peuvent pas être réparées par le HIP seul.

Équipement spécialisé et coûteux

Les unités HIP sont des systèmes complexes à haute pression qui représentent un investissement en capital important. Pour cette raison, de nombreuses entreprises sous-traitent leurs besoins en HIP à des prestataires de services spécialisés.

Faire le bon choix pour votre objectif

La décision d'utiliser le HIP dépend entièrement des exigences de performance et de la valeur de votre composant.

- Si votre objectif principal est la fiabilité dans les applications critiques : Utilisez le HIP comme dernière étape pour les pièces moulées et imprimées en 3D afin d'éliminer les défauts internes et de maximiser la durée de vie en fatigue.

- Si votre objectif principal est de produire des pièces proches de la forme finale à partir d'alliages avancés : Utilisez le HIP pour consolider les poudres métalliques en un composant entièrement dense, réduisant ainsi les déchets d'usinage.

- Si votre objectif principal est de créer des composants bimétalliques ou revêtus : Utilisez le HIP pour la liaison par diffusion afin d'obtenir une liaison métallurgique solide sans les problèmes d'un processus de soudage.

En fin de compte, le pressage isostatique à chaud est l'outil définitif pour atteindre la plus haute intégrité matérielle possible dans les composants techniques.

Tableau récapitulatif :

| Aspect clé | Détails du processus HIP |

|---|---|

| Objectif principal | Éliminer la porosité interne et augmenter la densité du matériau |

| Mécanisme clé | Température élevée simultanée et pression de gaz isostatique |

| Applications courantes | Pièces moulées, pièces imprimées en 3D, consolidation de poudres, liaison par diffusion |

| Principaux avantages | Amélioration de la durée de vie en fatigue, de la ductilité, de la ténacité à la rupture et de la fiabilité |

| Limitations | Inefficace sur les défauts de surface, cycles longs, consommation d'énergie élevée |

Besoin d'atteindre une intégrité matérielle maximale pour vos composants critiques ?

KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris les services de pressage isostatique à chaud. Notre expertise aide les fabricants des secteurs de l'aérospatiale, du médical et de l'énergie à éliminer les défauts internes des pièces moulées et imprimées en 3D, garantissant des performances et une fiabilité supérieures.

Nous fournissons :

- Services HIP pour l'élimination de la porosité et l'amélioration de la densité

- Consultation sur les stratégies d'amélioration des matériaux

- Soutien pour les applications de moulage, de fabrication additive et de métallurgie des poudres

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre équipement de laboratoire et notre expertise en traitement peuvent améliorer les performances et la fiabilité de vos composants.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quel est le contexte historique du procédé de pressage isostatique à chaud (HIP) ? Des racines nucléaires à la norme industrielle

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Quelle pression est utilisée dans le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures