Le terme « four à fosse » (pit furnace) fait référence à l'orientation physique du four, et non à sa méthode de génération de chaleur. Il s'agit d'un four vertical installé dans une fosse sous le niveau du sol, une conception choisie spécifiquement pour le traitement thermique de composants longs ou lourds qui doivent être maintenus verticalement pour éviter l'affaissement ou la déformation à haute température. Le chauffage réel peut être réalisé par plusieurs méthodes, notamment la résistance électrique, la combustion de gaz ou l'induction.

Un four à fosse est fondamentalement un choix de conception structurelle, et non une technologie de chauffage. Sa caractéristique déterminante est sa chambre verticale, située sous terre, idéale pour traiter des pièces longues comme les arbres et les tubes sans déformation due à la gravité. La méthode utilisée pour générer la chaleur à l'intérieur de cette chambre est une décision distincte et critique.

Analyse du four à fosse : Forme contre Fonction

Une confusion courante consiste à confondre la forme du four avec sa source d'énergie. En réalité, la configuration « fosse » est une solution à un problème mécanique spécifique, tandis que l'élément chauffant est la solution à un problème thermique.

La caractéristique déterminante : Une chambre verticale sous le sol

Le four se compose d'une chambre isolée cylindrique ou rectangulaire, encastrée dans une fosse du sol de l'usine.

Les pièces sont chargées et déchargées verticalement par le haut, généralement à l'aide d'un pont roulant. Cette conception maintient le corps principal du four à l'écart, économisant un espace au sol précieux.

L'objectif principal : Minimiser la déformation

La raison principale d'utiliser un four à fosse est de gérer l'effet de la gravité sur les pièces longues et minces pendant le traitement thermique.

Lorsqu'un long arbre, un tube ou un canon est chauffé à haute température dans un four horizontal, son propre poids peut provoquer sa flexion ou son affaissement. En suspendant la pièce verticalement, ces contraintes de déformation sont éliminées, garantissant la stabilité dimensionnelle.

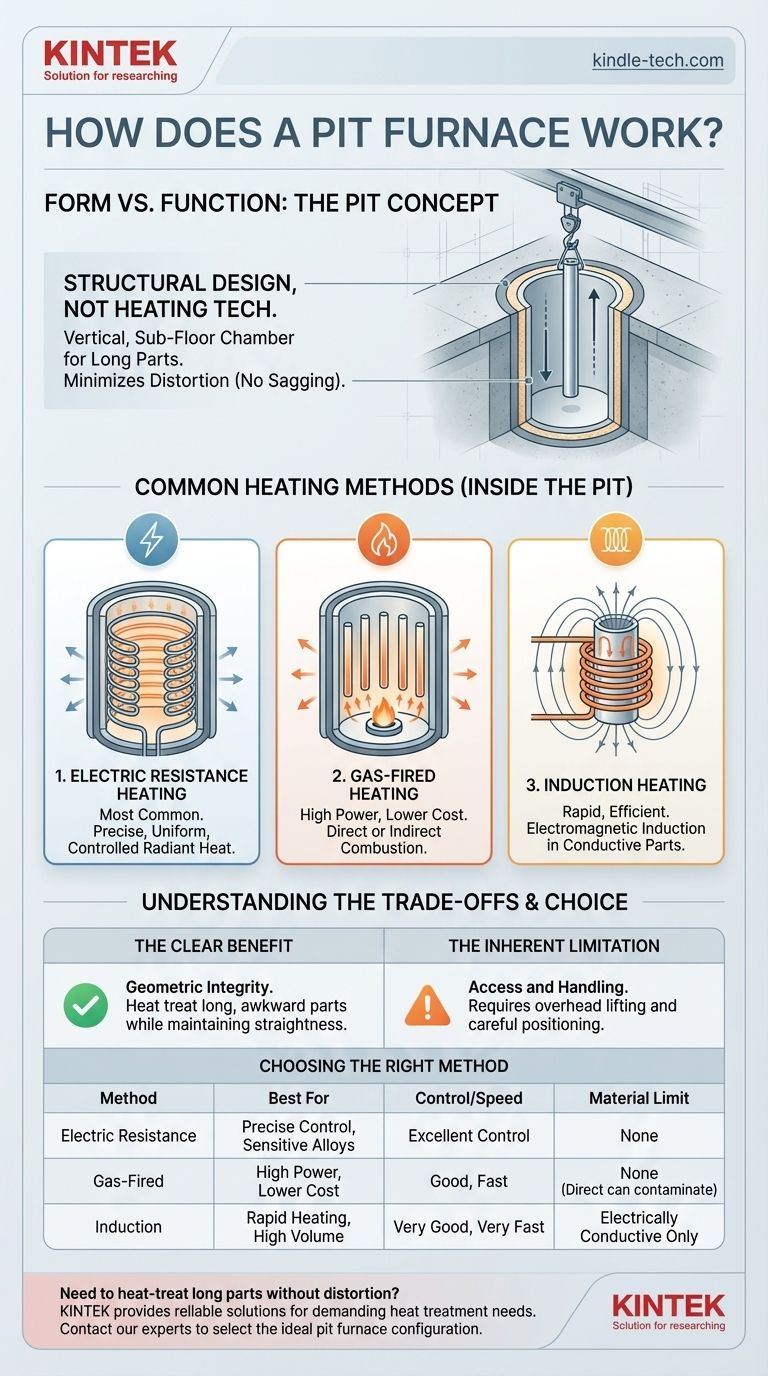

Méthodes de chauffage courantes dans les fours à fosse

Bien que la fosse définisse la forme, la technologie à l'intérieur génère la chaleur. Le choix de la méthode de chauffage dépend du matériau, de la précision de température requise et du coût opérationnel.

Chauffage par résistance électrique

C'est la méthode la plus courante pour les fours à fosse utilisés dans les applications de traitement thermique telles que le recuit, le revenu et la trempe.

Semblable à un four conventionnel, des éléments chauffants électriques tapissent les parois intérieures du four. Un courant électrique traverse ces éléments à haute résistance, générant une chaleur rayonnante uniforme et précisément contrôlable.

Chauffage au gaz

Pour les applications où le contrôle précis de la température est moins critique que la puissance de chauffage brute et le coût d'exploitation plus faible, les systèmes au gaz sont utilisés.

Un brûleur fait la combustion d'un combustible tel que le gaz naturel ou le propane. Cela peut être « à combustion directe », où les produits de combustion pénètrent dans la chambre, ou « à combustion indirecte », où la flamme chauffe des tubes radiants qui, à leur tour, chauffent la chambre, protégeant ainsi la pièce de la flamme.

Chauffage par induction

Comme décrit dans les principes du four à induction, cette méthode utilise un champ électromagnétique pour générer de la chaleur directement dans la pièce elle-même.

Dans le contexte d'un four à fosse, une bobine de cuivre serait descendue dans la chambre autour de la pièce métallique conductrice. Un courant alternatif dans la bobine induit de puissants courants de Foucault dans la pièce, la faisant chauffer rapidement et efficacement de l'intérieur vers l'extérieur. Cette méthode est exceptionnellement rapide mais limitée aux matériaux conducteurs.

Comprendre les compromis

Choisir un four à fosse et son système de chauffage implique de trouver un équilibre entre des avantages distincts et des limitations.

Le bénéfice clair : Intégrité géométrique

Le plus grand avantage est la capacité de traiter thermiquement des pièces longues, encombrantes ou lourdes tout en maintenant leur rectitude et leur précision dimensionnelle. Pour des composants tels que les trains d'atterrissage d'avions, les grands arbres industriels ou les canons, ceci est non négociable.

La limitation inhérente : Accès et manipulation

La conception sous terre peut compliquer l'accès pour la maintenance par rapport à un four horizontal ou à boîte. Le chargement et le déchargement nécessitent également un équipement de levage aérien fiable et un positionnement prudent de la pièce.

La méthode de chauffage détermine la performance

Le choix entre électrique, gaz ou induction est un compromis critique :

- La résistance électrique offre la meilleure uniformité et le meilleur contrôle de la température, crucial pour les alliages sensibles, mais peut entraîner des coûts d'exploitation plus élevés.

- Les systèmes au gaz sont souvent moins chers à faire fonctionner et fournissent une puissance de chauffage immense, mais avec un contrôle de température moins précis et un risque de contamination atmosphérique dans les conceptions à combustion directe.

- L'induction est la méthode la plus rapide et la plus économe en énergie, mais l'équipement est spécialisé et ne fonctionne que sur des matériaux électriquement conducteurs.

Faire le bon choix pour votre objectif

Le four idéal est une combinaison de la bonne forme physique et de la bonne technologie de chauffage pour la tâche.

- Si votre objectif principal est de traiter des pièces longues et minces qui risquent de se déformer : Un four à fosse est la configuration physique correcte, quelle que soit la méthode de chauffage.

- Si votre objectif principal est d'atteindre des températures précises et uniformes pour des alliages sensibles : Un four à fosse chauffé électriquement est le choix supérieur pour son contrôle et sa propreté.

- Si votre objectif principal est de chauffer rapidement et efficacement de grands volumes de pièces conductrices : Un système de chauffage par induction installé dans un four à fosse offre une vitesse et une efficacité énergétique inégalées.

En fin de compte, sélectionner le bon four industriel signifie faire correspondre la conception et la fonction de l'équipement à votre matériau spécifique et à vos objectifs de production.

Tableau récapitulatif :

| Caractéristique | Résistance Électrique | Chauffage au Gaz | Induction |

|---|---|---|---|

| Idéal pour | Contrôle précis de la température, alliages sensibles | Haute puissance, coût d'exploitation inférieur | Chauffage rapide, métaux conducteurs |

| Contrôle de la température | Excellent | Bon | Très Bon |

| Vitesse de chauffage | Modérée | Rapide | Très Rapide |

| Limitation du matériau | Aucune | Aucune (La combustion directe peut contaminer) | Conducteur Électrique Uniquement |

Besoin de traiter thermiquement des pièces longues, lourdes ou minces sans déformation ?

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions fiables pour les besoins exigeants de traitement thermique en laboratoire et dans l'industrie. Notre expertise peut vous aider à sélectionner la configuration de four à fosse idéale — qu'elle soit électrique, au gaz ou à induction — pour garantir que vos composants conservent leur intégrité géométrique et répondent à vos spécifications matérielles précises.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir le four adapté à vos objectifs !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus