À la base, un évaporateur à faisceau d'électrons est un outil sophistiqué qui utilise un faisceau d'électrons de haute énergie pour chauffer et vaporiser un matériau source à l'intérieur d'une chambre sous vide poussé. Ce processus, une forme de dépôt physique en phase vapeur (PVD), génère un flux de vapeur qui se condense sur un substrat cible, formant un film mince uniformément et exceptionnellement pur.

L'évaporation par faisceau d'électrons offre une pureté et un contrôle inégalés pour le dépôt de films minces, en particulier pour les matériaux à haut point de fusion. Sa clé réside dans la conversion directe de l'énergie cinétique d'un électron en énergie thermique, mais cette précision s'accompagne des complexités inhérentes aux systèmes à haute tension et à vide poussé.

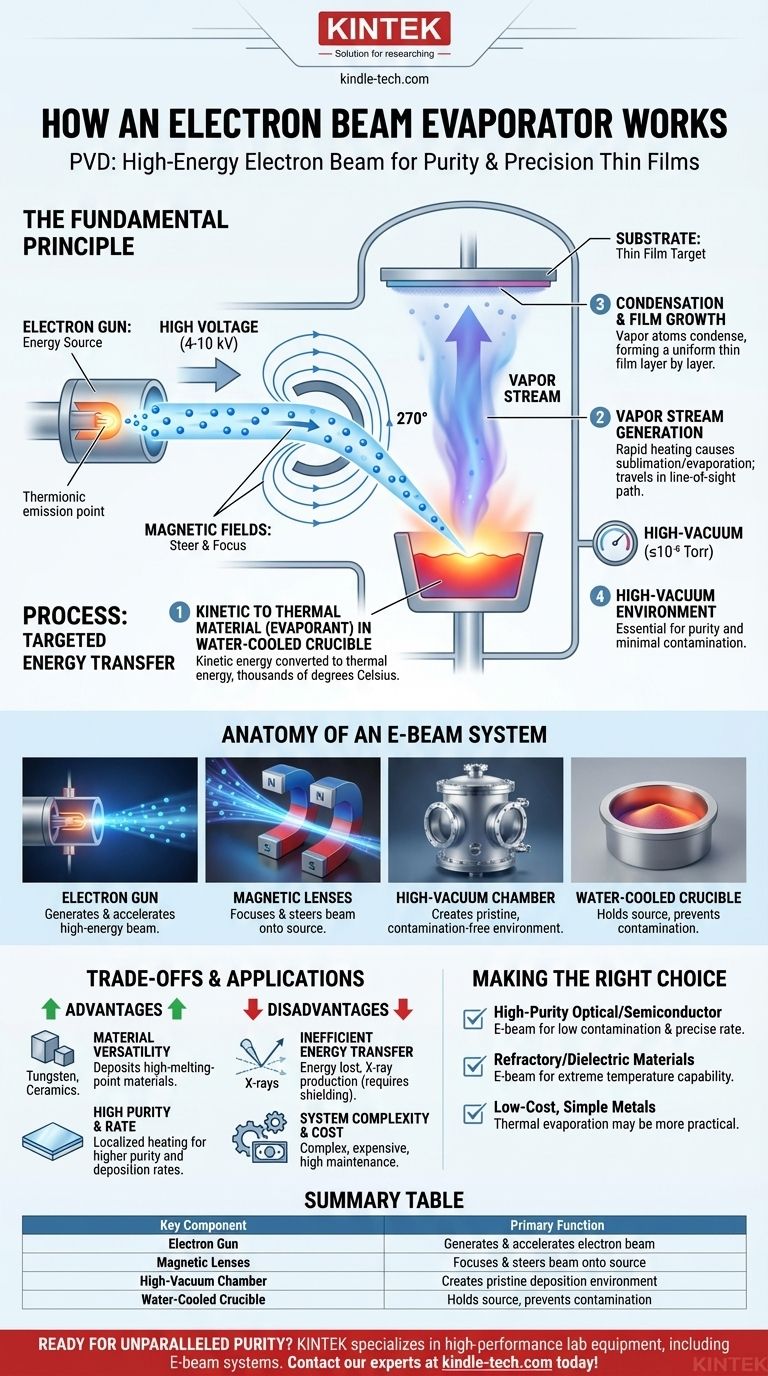

Le principe fondamental : transfert d'énergie ciblé

Conversion de l'énergie cinétique en chaleur

L'ensemble du processus repose sur un principe physique simple. Un faisceau focalisé d'électrons de haute énergie, accélérés par une haute tension, est dirigé pour frapper un matériau source (l'évaporant) maintenu dans un creuset.

Lorsque les électrons entrent en collision avec le matériau, leur énergie cinétique est instantanément convertie en énergie thermique. Ce chauffage intense et localisé élève directement la température de surface du matériau, souvent à plusieurs milliers de degrés Celsius.

Génération d'un flux de vapeur

Cette augmentation rapide de la température est suffisante pour provoquer la sublimation ou l'évaporation du matériau, libérant un panache de vapeur. Comme cela se produit dans un environnement sous vide poussé, la vapeur voyage en ligne droite, selon une trajectoire de visée, avec une contamination minimale par les gaz atmosphériques.

Condensation et croissance du film

Un substrat (l'objet à revêtir) est stratégiquement placé dans ce flux de vapeur. Lorsque les atomes ou molécules de vapeur frappent la surface plus froide du substrat, ils se condensent et adhèrent, construisant progressivement une couche mince et solide, couche par couche.

L'anatomie d'un système à faisceau d'électrons

Le canon à électrons : la source d'énergie

Le processus commence par le canon à électrons, qui génère le faisceau. Un filament de tungstène est chauffé jusqu'à un point d'émission thermoïonique, provoquant la libération d'un nuage d'électrons.

Ces électrons libres sont ensuite accélérés vers une anode par un champ électrique puissant, généralement créé par une tension de 4 à 10 kilovolts (kV). Cette accélération confère aux électrons leur haute énergie cinétique.

Champs magnétiques : pilotage et focalisation

Contrairement à la lumière, les faisceaux d'électrons peuvent être dirigés et focalisés avec précision à l'aide de champs magnétiques. Des électroaimants situés à l'extérieur du creuset sont utilisés pour dévier le faisceau d'électrons, souvent de 270 degrés.

Cette déviation sert deux objectifs critiques. Premièrement, elle permet de positionner le filament fragile du canon à électrons sous le creuset, le protégeant des matériaux d'évaporation qui tombent. Deuxièmement, elle permet un contrôle précis de l'endroit où le faisceau frappe le matériau source, permettant un chauffage et une évaporation uniformes.

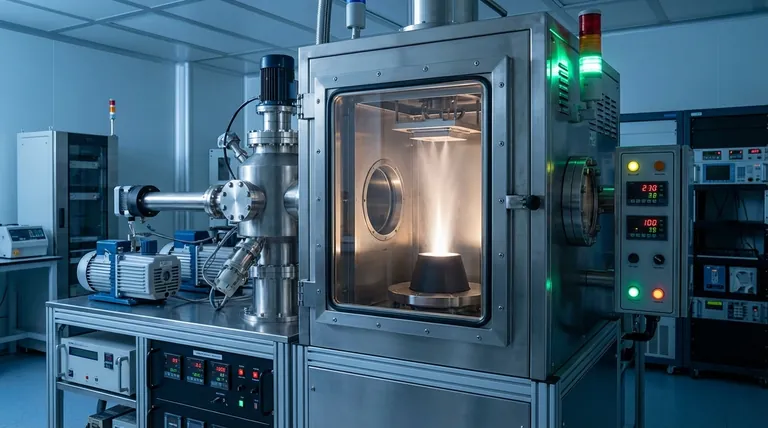

La chambre à vide : un environnement vierge

L'ensemble du processus se déroule dans une chambre sous vide poussé, généralement pompée à des pressions de 10⁻⁶ Torr ou moins.

Ce vide est essentiel pour empêcher le faisceau d'électrons d'être diffusé par les molécules d'air et, plus important encore, pour garantir la pureté du film final en éliminant les contaminants qui pourraient autrement réagir avec le flux de vapeur.

Comprendre les compromis et les limites

Avantage : Polyvalence des matériaux

Étant donné que le chauffage est si intense et direct, l'évaporation par faisceau d'électrons peut être utilisée pour déposer des matériaux aux points de fusion extrêmement élevés, tels que le tungstène, le tantale et diverses céramiques, qui sont difficiles ou impossibles à évaporer par d'autres méthodes.

Avantage : Pureté élevée et taux de dépôt

Le chauffage est localisé uniquement à la surface du matériau source. Cela empêche l'ensemble du creuset de fondre et d'introduire des contaminants dans le flux de vapeur, ce qui donne des films de plus grande pureté par rapport à l'évaporation thermique. La densité d'énergie élevée permet également des taux de dépôt très élevés.

Inconvénient : Transfert d'énergie inefficace et rayons X

La conversion d'énergie n'est pas parfaitement efficace. Une partie de l'énergie est perdue en électrons rétrodiffusés, en électrons secondaires et, de manière plus significative, en production de rayons X.

Cette production de rayons X est un sous-produit inévitable des électrons de haute énergie frappant une cible. Elle nécessite un blindage approprié pour assurer la sécurité de l'opérateur et peut parfois endommager les substrats sensibles.

Inconvénient : Complexité et coût du système

Les évaporateurs à faisceau d'électrons sont nettement plus complexes et coûteux que les systèmes d'évaporation thermique plus simples. Ils nécessitent des alimentations haute tension, des commandes de champ magnétique sophistiquées et des systèmes de vide poussé robustes, qui contribuent tous à des coûts d'exploitation et de maintenance plus élevés.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement de vos exigences techniques et de vos contraintes.

- Si votre objectif principal est de déposer des revêtements optiques ou des couches semi-conductrices de haute pureté : L'évaporation par faisceau d'électrons est un excellent choix en raison de sa faible contamination et de son contrôle précis du débit.

- Si votre objectif principal est de revêtir avec des métaux réfractaires ou des matériaux diélectriques : La capacité du faisceau d'électrons à atteindre des températures extrêmement élevées en fait l'une des rares options viables.

- Si votre objectif principal est le revêtement métallique simple et peu coûteux sur des substrats robustes : Une méthode moins complexe comme l'évaporation thermique pourrait être une solution plus pratique et plus rentable.

En fin de compte, comprendre cet équilibre entre puissance, précision et complexité est la clé pour tirer parti efficacement de l'évaporation par faisceau d'électrons dans votre travail.

Tableau récapitulatif :

| Composant clé | Fonction principale |

|---|---|

| Canon à électrons | Génère et accélère un faisceau d'électrons de haute énergie. |

| Lentilles magnétiques | Focalise et dirige le faisceau d'électrons sur le matériau source. |

| Chambre à vide poussé | Crée un environnement vierge pour un dépôt sans contamination. |

| Creuset refroidi à l'eau | Contient le matériau source tout en empêchant la contamination due à la fusion. |

Prêt à atteindre une pureté et une performance de film mince inégalées ?

L'évaporation par faisceau d'électrons est idéale pour les applications exigeantes en optique, semi-conducteurs et recherche. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation par faisceau d'électrons, pour répondre à vos besoins de dépôt précis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Prenez contact via notre formulaire de contact pour commencer la conversation.

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelle est la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons ? Découvrez la bonne méthode de dépôt de couches minces

- Quels matériaux sont utilisés dans l'évaporation par faisceau d'électrons ? Maîtriser le dépôt de couches minces de haute pureté

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Quelles sont les deux méthodes courantes pour chauffer le matériau source en évaporation ? Méthodes de chauffage résistif vs. faisceau d'électrons

- Quels sont les inconvénients du brasage ? Défis clés dans l'assemblage de matériaux