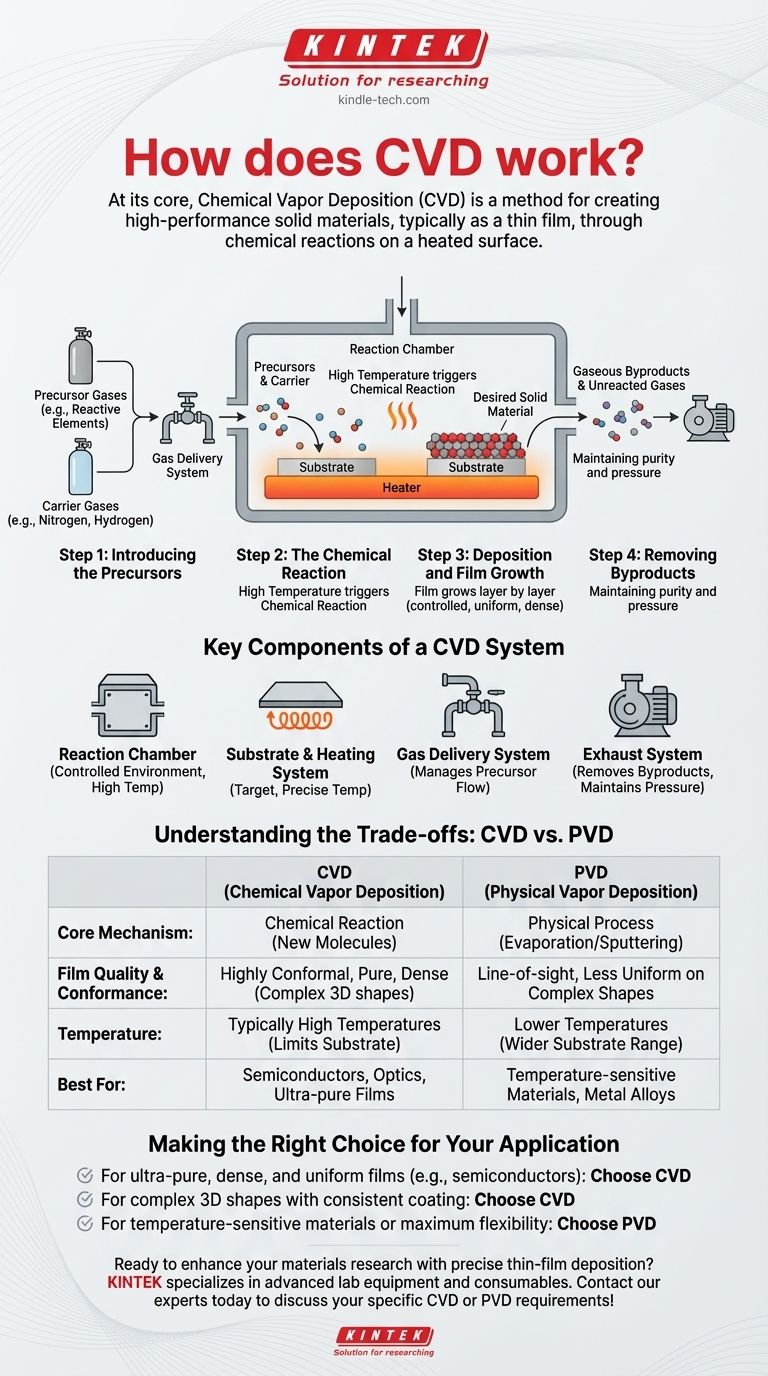

À la base, le dépôt chimique en phase vapeur (CVD) est une méthode de création de matériaux solides de haute performance, généralement sous forme de film mince. Le processus implique de placer un objet cible, ou substrat, dans une chambre de réaction et d'introduire des gaz spécifiques. En appliquant de l'énergie, généralement sous forme de chaleur, ces gaz subissent une réaction chimique ou une décomposition à la surface du substrat, laissant derrière eux un dépôt solide du matériau souhaité.

L'idée cruciale est que le CVD n'est pas simplement une technique de revêtement ; c'est un processus de synthèse de matériaux. Contrairement aux méthodes physiques qui ne font que déplacer un matériau d'une source vers une cible, le CVD utilise des réactions chimiques contrôlées pour construire de nouveaux matériaux solides hautement purs directement sur une surface, une couche de molécules à la fois.

Le flux de travail fondamental du CVD

Pour comprendre comment fonctionne le CVD, il est préférable de le décomposer en une séquence d'étapes distinctes. Chaque étape est précisément contrôlée pour obtenir les propriétés matérielles souhaitées.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz volatils, appelés gaz précurseurs, dans une chambre de réaction. Ces gaz contiennent les éléments chimiques qui composeront le film final.

Souvent, des gaz porteurs inertes comme l'azote ou l'hydrogène sont utilisés pour diluer les précurseurs et les transporter de manière contrôlée vers le substrat.

Étape 2 : La réaction chimique

Le substrat à l'intérieur de la chambre est chauffé à une température spécifique et critique. Cette chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique.

Les gaz précurseurs réagissent entre eux ou se décomposent directement sur la surface chaude du substrat.

Étape 3 : Dépôt et croissance du film

Au fur et à mesure de la réaction chimique, le matériau solide souhaité est déposé sur le substrat. Ce matériau solide croît de manière contrôlée, formant un film mince, uniforme et dense.

Le résultat peut être un revêtement, une poudre ou même un monocristal, selon les paramètres du processus.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent des sous-produits gazeux en plus du film solide. Ceux-ci, ainsi que tout précurseur non réagi et les gaz porteurs, sont évacués de la chambre par un système d'échappement.

Cette dernière étape est vitale pour maintenir la pureté du film et contrôler l'environnement de réaction.

Composants clés d'un système CVD

Un système CVD fonctionnel est une intégration de plusieurs composants critiques, chacun gérant une partie du processus.

La chambre de réaction

Il s'agit de l'environnement scellé, souvent contrôlé sous vide, où se déroule l'ensemble du processus de dépôt. Il est conçu pour contenir les gaz et résister aux températures élevées requises.

Le substrat et le système de chauffage

Le substrat est l'objet à revêtir. Le système de chauffage fournit l'énergie nécessaire pour entraîner la réaction chimique et doit maintenir une température précise et uniforme sur la surface du substrat.

Le système d'alimentation en gaz

Ce réseau de tuyaux, de vannes et de contrôleurs gère précisément le débit des gaz précurseurs et porteurs dans la chambre de réaction. Le contrôle du mélange gazeux est fondamental pour contrôler la composition du matériau final.

Le système d'échappement

Ce système élimine les sous-produits gazeux et les gaz non réagis de la chambre. Il aide également à maintenir la pression correcte à l'intérieur de la chambre, qui est souvent un vide pour assurer la pureté et le flux des gaz.

Comprendre les compromis : CVD vs PVD

Pour vraiment saisir l'importance du CVD, il est utile de le comparer à son alternative principale, le dépôt physique en phase vapeur (PVD).

La distinction fondamentale : chimique vs physique

Le CVD construit un film par une réaction chimique à la surface du substrat. De nouvelles molécules sont formées et déposées.

Le PVD fonctionne par un processus physique, tel que l'évaporation ou la pulvérisation, qui transporte les atomes d'une source solide directement sur le substrat sans réaction chimique.

Qualité et conformité du film

Parce que le CVD repose sur des gaz qui peuvent s'écouler dans chaque caractéristique microscopique d'une surface, il est exceptionnellement bon pour produire des revêtements conformes sur des formes complexes et tridimensionnelles.

Le PVD est souvent un processus "en ligne de mire", ce qui peut rendre difficile le revêtement uniforme de géométries complexes. Cependant, la nature chimique du CVD produit généralement des films de plus grande pureté et densité.

Température et contraintes matérielles

Le CVD nécessite généralement des températures très élevées pour entraîner les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat qui peuvent être revêtus sans être endommagés.

Les processus PVD peuvent souvent être réalisés à des températures beaucoup plus basses, ce qui les rend adaptés à une plus large gamme de matériaux, y compris les plastiques et autres substrats sensibles à la température.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt dépend entièrement de vos exigences matérielles, des limitations du substrat et de la géométrie de la pièce.

- Si votre objectif principal est de créer des films exceptionnellement purs, denses et uniformes pour des applications telles que les semi-conducteurs ou l'optique : Le CVD est souvent le choix supérieur en raison de sa croissance basée sur des réactions chimiques.

- Si votre objectif principal est de revêtir une forme 3D complexe avec une épaisseur parfaitement constante : La nature gazeuse du CVD lui permet de "revêtir les coins" beaucoup plus efficacement que la plupart des méthodes PVD.

- Si votre objectif principal est de revêtir un matériau sensible à la température ou si vous avez besoin d'une flexibilité maximale avec les alliages métalliques : Le PVD est probablement plus adapté car ses températures de fonctionnement plus basses empêchent d'endommager le substrat sous-jacent.

En fin de compte, comprendre le processus CVD, c'est reconnaître le pouvoir de la chimie contrôlée pour construire des matériaux avancés à partir de zéro.

Tableau récapitulatif :

| Aspect clé | Détail du processus CVD |

|---|---|

| Mécanisme principal | Réaction chimique des gaz précurseurs sur une surface de substrat chauffée. |

| Étapes principales | 1. Introduction des précurseurs → 2. Réaction chimique → 3. Dépôt du film → 4. Élimination des sous-produits |

| Avantage principal | Crée des revêtements hautement conformes, denses et purs sur des formes 3D complexes |

| Exigence de température | Généralement des températures élevées (peut limiter les choix de substrats) |

| Idéal pour | Fabrication de semi-conducteurs, optique et applications nécessitant des films ultra-purs |

Prêt à améliorer votre recherche sur les matériaux avec un dépôt de couches minces précis ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les applications de laboratoire de pointe. Notre expertise en technologies de dépôt peut vous aider à atteindre une qualité de film supérieure et une efficacité de processus.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent répondre à vos besoins spécifiques en matière de CVD ou de PVD !

Guide Visuel

Produits associés

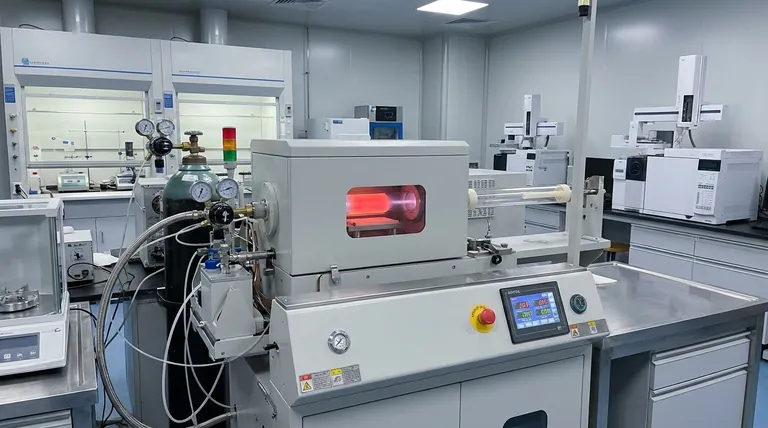

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces